Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

РАЗРАБОТКА И ИССЛЕДОВАНИЕ ЗАЩИТНЫХ ЭЛЕКТРОФИЗИЧЕСКИХ ПОКРЫТИЙ ДЛЯ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ

Автореферат кандидатской диссертации

На правах рукописи

АБАШКИН Роман Евгеньевич

РАЗРАБОТКА И ИССЛЕДОВАНИЕ ЗАЩИТНЫХ ЭЛЕКТРОФИЗИЧЕСКИХ ПОКРЫТИЙ ДЛЯ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ конструкционных и инструментальных материалов

Специальность 05.16.01 - Металловедение и термическая обработка металлов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Курск аа2009

Работа выполнена в ГОУ ВПО Курский государственный технический университет на кафедре Технология и оборудование пищевых производств

Научный руководитель- аа кандидат технических наук, доцент

Тутов Николай Дмитриевич

Официальные оппоненты- аа доктор технических наук, профессор

Осинцев Александр Николаевич

а аа кандидат технических наук, доцент

Болдырев Юрий Викторович

Ведущая организация- а ГОУ ВПО Липецкий государственный

технический университет

Защита диссертации состоится л2 декабря 2009 года в 10 часов на заседании совета по защите докторских и кандидатских диссертаций Д 212.105.01 при Курском государственном техническом университете по адресу: 305040, г. Курск, ул. 50 лет Октября, 94, конференц-зал.

С диссертацией можно ознакомиться в библиотеке Курского государственного технического университета.

Автореферат разослан л30 октября 2009 г.

Ученый секретарь совета по защите докторских и кандидатских диссертацийа Д 212.105.01 |

|

Б.В.Лушников |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Современное состояние машиностроения, в частности энергомашиностроения, требует получения материалов с заданными повышенными эксплуатационными характеристиками. Решение этой задачи видится в широком внедрении прогрессивных технологий, обеспечивающих снижение материалоемкости производства, повышения надежности и ресурса работы техники, а также качества металлов. В связи с этим важное значение приобретает применение защитных покрытий, обеспечивающих сочетание высокой прочности и способности противостоять химическому разрушению при высоких температурах.

Для деталей энергетических машин и инструментов, работающих при высоких температурах, в агрессивных средах и подвергающихся воздействию значительных механических нагрузок, используются литейные жаропрочные многокомпонентные никелевые сплавы или аналогичные сплавы с защитными покрытиями, полученные различными технологиями.

Одним из перспективных методов повышения эксплуатационных свойств жаропрочных никелевых сплавов, работающих при высоких температурах, а также в различных агрессивных средах, является нанесение электрофизических покрытий методами электроискрового легирования (ЭИЛ) и электроакустического напыления (ЭЛАН).

Необходимость востребования электрофизических покрытий в условиях рыночной экономики важна также для восстановления изношенных деталей и узлов энергетического оборудования, а также инструмента горячего деформирования из литых сложнолегированных дисперсно-твердеющих сплавов с никельхромовой матрицей.

Следует отметить, что процесс получения электрофизических покрытий связан с влиянием многих факторов, и вопрос нахождения оптимального состава и технологии для каждого конкретного случая является сложной исследовательской задачей. Кроме того, углубленные исследования вышеуказанных технологий ЭИЛ и ЭЛАН, использование различных составов и способов их формирования расширяют область их эффективного использования. Это, несомненно, актуально для энергетического машиностроения и в целом для промышленности страны.

Успех решения проблемы - создание и усовершенствование защитных покрытий с повышенными эксплуатационными свойствами - во многом определяется глубиной раскрытия характера структуры поверхностных слоев и физической сущности процессов, управляющих их формированием.

Для большинства электрофизических покрытий существует проблема их качества (недостаточная сплошность, шероховатость, адгезия к подложке и значительные внутренние напряжения), что сужает область применения данных композитов.

Одним из путей повышения эксплуатационных характеристик и качества электрофизических покрытий является применение финишной технологии (обработкой их поверхности выглаживанием), приводящих к улучшению структуры и качества поверхностных слоев. Эти процессы отвечают требованиям гибкой, интенсивной и энергосберегающей технологии и являются приоритетными способами упрочнения конструкционных материалов.

Работа выполнялась в соответствии с тематическим планом Федерального агентства по образованию по теме 1.28.98 - Создание научных основ получения новых материалов и покрытий, моделирование и автоматизированное проектирование технологий их обработки с формированием развиваемых баз знаний, а также в соответствии координационного плана НИР Реализация региональных научно-технических программ Центрально-Черноземного района России.

Целью работы является повышение эксплуатационных свойств литых жаропрочных сплавов на никелевой основе посредством разработки электроискровых и электроакустических покрытий, определение основных структурных факторов, влияющих на повышение эксплуатационных характеристик покрытия, улучшение структуры и качества электрофизических покрытий комбинированной обработкой.

Для достижения поставленной цели необходимо было решить следующие задачи:

1. Систематизировать, обобщить и проанализировать научно-техническую литературу по данной проблеме, обосновать и сформулировать цель работы и задачи исследования.

2. Обосновать выбор и исследовать электродные материалы для электрофизических покрытий. Оптимизировать технологические режимы нанесения покрытий.

3. Провести комплексные металлофизические исследования композитов для выявления закономерностей формирования структуры поверхностно-легированных слоев от технологических режимов нанесения электрофизических покрытий. Выявить основные структурные факторы и определить их взаимосвязь с механическими и эксплуатационными свойствами.

4. Исследовать влияние лазерной обработки и выглаживания на структуру, фазовый состав, качество поверхности и внутренние напряжения электрофизических покрытий.

Научная новизна:

1. На основе комплексных металлофизических исследований обобщены и развиты фундаментальные представления о формировании и строении электрофизических покрытий.

2. Выявлены закономерности по влиянию структуры электроискровых и электроакустических покрытий на их физические и механические свойства; принципы изменения износо- и коррозионной стойкости и качества поверхности покрытий от их структуры.

3. Обоснован выбор оптимального химического состава электродных материалов для электрофизических методов нанесения покрытий.

4. Найдены научно обоснованные технологические режимы для электроискрового и электроакустического нанесения покрытий.

5. Разработаны комбинированные методы обработки конструкционных и инструментальных материалов, состоящие из нанесения покрытия с последующей обработкой поверхности покрытия лазерным облучением или поверхностно-пластическим деформированием, в частности выглаживанием.

6. Научно обоснован технологический процесс комбинированной обработки для получения структуры поверхностных слоев композита, отвечающего повышенным эксплуатационным характеристикам и высоким показателям качества поверхности.

Практическая значимость исследования состоит в следующем: разработаны эффективные технологии и предложены практические рекомендации получения конструкционных и инструментальных материалов с электрофизическими покрытиями с повышенным уровнем износо-, жаро- и коррозионной стойкости. Экспериментально доказана эффективность применения электроискровых и электроакустических покрытий для деталей машин и инструментов, работающих в сложных условиях эксплуатации. Намечены пути дальнейшего совершенствования физических покрытий путем обработки поверхностных слоев покрытий выглаживанием минералокерамикой. Основные выводы диссертации подтверждаются промышленными испытаниями.

Объектами исследования являлись композиты с подложкой из сплава ЭП202 с нанесенными электрофизическими покрытиями, а также покрытия до и после финишной обработки.

Методы исследования. Для достижения поставленной цели применяли современный металлофизический исследовательский комплекс: оптическую, электронную и растровую микроскопию; рентгеноструктурный и микрорентгеноспектральный анализы. Среди оригинальных методик следует отметить метод внутреннего трения, потенциодинамические исследования и оценку адгезионной прочности сцепления покрытия с подложкой склерометрическим способом. Механические испытания проводились согласно существующим госстандартам; абразивный износ определялся по стандартной методике. В работе проведена статистическая обработка экспериментальных данных с использованием регрессионного анализа с применением ПЭВМ.

Достоверность результатов исследования, основных положений и выводов диссертации определяется корректностью постановки задач, согласованностью с результатами других исследователей, работающих в данной отрасли и с общепринятыми представлениями. Достоверность и воспроизводимость экспериментальных данных, полученных в диссертации, подтверждается также результатами исследований на аттестованных приборах и оборудовании, сравнением опытных данных с расчетами и апробацией в условиях производства.

Практическая ценность работы:

1. Разработаны эффективные технологии и выбраны практические рекомендации получения конструкционных материалов с электрофизическими покрытиями с повышенными износо-, жаро- и коррозионными свойствами.

2. Намечены пути дальнейшего совершенствования электроискровой обработки (локального электроискрового нанесения покрытий и электроакустического нанесения покрытий) путем обработки поверхностных слоев покрытий лазерным излучением и выглаживанием минералокерамикой.

3. Основные выводы работы подтверждаются полупромышленными испытаниями. Результаты работы внедряются на предприятиях г. Курска и области.

4. Результаты исследования внедрены в практику подготовки студентов Курского государственного технического университета по специальностям Технология и оборудование пищевых производств и Оборудование и технология сварочного производства.

Апробация работы. Основные положения диссертации были доложены и обсуждены на: XV Российской научно-технической конференции с международным участием Материалы и упрочняющие технологии - 2008 (Курск, 2008 г.); I и II международных научно-практических конференциях Молодежь и наука: реальность и будущее (Невинномысск, 2008, 2009 гг.); IV и V международных научно-технических конференциях Прогрессивные технологии в современном машиностроении (Пенза, 2008, 2009 г.); V Международном семинаре Физико-математическое моделирование систем (Воронеж, 2008 г.); V Всероссийской научно-практической конференции Защитные и специальные покрытия, обработка поверхности в машиностроении и приборостроении (Пенза, 2008 г.); XII Международной научно-технической конференции Современные технологии в машиностроении (Пенза, 2008 г.); XVI Российской научно-технической конференции с международным участием Материалы и упрочняющие технологии - 2009 (Курск, 2009 г.); на совместном заседании кафедр Оборудование и технология сварочного производства и Технология и оборудование пищевых производств Курского государственного технического университета (15 сентября 2009 г.).

Публикации. Самостоятельно и в соавторстве по теме диссертации опубликовано 20 работ, из них 1 Цв журнале, рекомендуемом перечнем ВАК РФ.

Структура и объем работы. Диссертация состоит из введения, четырех глав, выводов и заключения, списка литературы. Общий объем работы составляет 148 страниц машинописного текста, 25 рисунков, аа6 таблиц, 179 литературных источников.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении приведена оценка современного состояния решаемой проблемы, обоснована актуальность темы диссертационной работы, показана связь работы с научными программами.

В первой главе приводятся сведения о жаропрочных никелевых сплавах и защитных покрытиях, совместимых с этими сплавами. Показаны тенденции в разработке технологии изготовления лопаток турбин авиационных двигателей за рубежом. Приведена классификация никелевых сплавов по назначению. Рассмотрены вопросы легирования литейных никелевых сплавов и их механические свойства, а также микролегирование поверхностно-активными элементами. Приводятся краткие сведения электронной теории легирования PhaComp. Сделан анализ резервов жаропрочности и стабильности литейных никелевых сплавов. Представлен обзор исследований по никелевым сплавам с направленной и монокристаллической структурой. Показаны области применения никеля и его сплавов. В последнем параграфе приводятся данные о защитных покрытиях для жаропрочных никелевых сплавов.

В заключение главы определена цель работы и сформулированы задачи исследования.

Во второй главе описываются материалы, оборудование, технологии и методики исследования, применяемые в работе.

Объектами изучения были следующие материалы: литейный жаропрочный сложнолегированный сплав на никельхромовой основе ЭП202, ЖС6У и ЖС3ДК с добавками Dy и Hf. Сплавы были выплавлены в вакуумно-индукционной печи марки ОКБ 694 с последующим переплавом на порционных печах. Химические составы выплавленных сплавов приведены в таблице 1.

Таблица 1

Химические составы сплавов, % по массе

№ |

Марка сплава |

C |

Cr |

W |

Co |

Mo |

Al |

Ti |

Nb |

Fe |

Другие элементы |

Dy |

Hf |

Ni |

1 |

ЭП202 |

?0,8 |

18,5 |

1,25 |

- |

4,5 |

1,25 |

?4,0 |

- |

0,5 |

Si 0,015; Ce?0,01;B 0,05 |

- |

- |

ост |

2 |

ЖС6У с добавками Dy и Hf |

0.19 |

9 |

10,5 |

10 |

1,8 |

5,5 |

2,5 |

1,1 |

- |

Y 0,02 Ce а0,02 B а0,005 |

0,5 |

0,1 |

ост |

3 |

ЖС3ДК с добавками Dy и Hf |

?0,71 |

18,5 |

4,5 |

9,5 |

4,0 |

4,5 |

2,7 |

- |

1,2 |

Yа 0,02 Ceа 0,02 Bа 0,05 |

0,5 |

0,1 |

ост |

Покрытия представляют собой литейный сплав ЖС6У с добавками 0,5% Dy и 0,1% Hf (по массе), наносимый на материал подложки на установках ЭЛАН-3, ЭЛФА-541 и ЭФИ-45.

При обработке резанием сплава ЭП202 использовался режущий инструмент из стали Р18Ф2 с электроискровым покрытием из сплава ПГ-10Н-01 после выглаживания минералокерамикой ВОК-70 [1] или твердого сплава ВК6М.

Общими признаками макро- и микроструктуры сплава ЖС6У и его аналога с добавками Dy и Hf, как в литом, так и в термообработанных состояниях, является крупное разнородное микрозерно (по сравнению с исходным он в 1,55Е1,63 раза меньше). При этом устраняется разнозернистость и в 1,5 раза уменьшается величина дендритных ячеек.

Электрофизические покрытия получены методом ЭИЛ и ЭЛАН на подложке из сплава ЭП202 электродом из сплава ЖС6У с добавками Dy и Hf.

Приводятся общие сведения по электрофизической обработке (методы локалбного электроискрового нанесения покрытий и электроакустического нанесения покрытий соответственно), сведения об установках ЭЛФА-541 и ЭЛАН-3 и методиках исследования. Описаны методики: изучения эрозии процесса ЭИЛ; испытаний на адгезионную прочность; исследования внутреннего трения; приготовления объектов для исследования структуры с использованием оптической, электронной и растровой микроскопии. Для решения поставленных задач также использовались рентгеноструктурный и микрорентгеноспектральный анализы, методики потенциодинамических и износостойких испытаний. Приводятся сведения об оценке качества электроискрового покрытия после выглаживания и анализ аморфизированных сплавов.

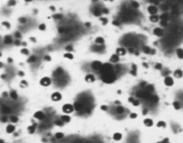

Третья глава. Начало данной главы посвящено изучению структуры, фазового состава и свойств жаропрочного сплава ЭП202. В исходном состоянии сплав ЭП202 имеет типичную зеренную структуру (рис. 1).

а

а а

а

а)а ааб) в)

Рис.1. Макроструктура сплава ЭП202: а - после медленного охлаждения отливок (х800); б - то же (х1000); в - после стандартной термической обработки (х600)

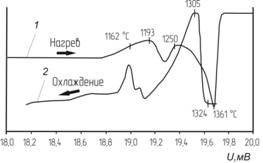

Гомогенизация (1150Е1220оС) и последующее старение приводят к выделению упрочняющей ?1-фазы Ni3(Ti,Al). Кроме того, в сплаве присутствуют спеченные карбиды (Ni, Cr, Fe)n (MoW)m, где n+m=6, и TiC. Методом дифференциального термического анализа (ДТА) определены критические температуры (рис. 2).

Рис. 2. Кривые нагрева (1) и охлаждения (2) ДТА сплава ЭП202 (U - показания дифференциального гальванометра)

На кривых ДТА при скорости охлаждения (нагрева) 20оС/мин отмечены температуры ликвидуса при нагреве (кривая 1) tL1=1361оС и при охлаждении (кривая 2) tL2=1324оС; температура солидуса tS1=1305оС; начала плавления ? - твердого раствораа tпл?1250оС; полного растворения ?1-фазы ![]() =1162оС. Эндотермический эффект в температурном интервале 1193Е1250оС, видимо, связан с плавлением карбидоборидной эвтектики.

=1162оС. Эндотермический эффект в температурном интервале 1193Е1250оС, видимо, связан с плавлением карбидоборидной эвтектики.

Далее в главе рассмотрено влияние дендритной ликвации на распределение упрочняющей ?1-фазы в сплаве ЭП202.

Формирование структуры металла, полученного традиционными способами литья, характеризуется зональным строением с развитием зональной ликвации, рассеянной пористостью и концентрированной усадочной раковиной.

Межкристаллитная и внутридендритная ликвация в условиях неравновесной кристаллизации отливок приводит к неоднородности состава сплава ЭП202, которая сохраняется после термической обработки. Неоднородность химического состава жаропрочных дисперсионно-твердеющих сплавов, в частности сплава ЭП202, по легирующим элементам, которые обеспечивают образование интерметаллидной упрочняющей ?1-фазы, приводит к неравномерному выделению последней в объеме дендрита или зерна (рис. 3), что служит причиной снижения работоспособности сплава.

. 3. ?1 - фаза в сплаве ЭП202 после стандартной термической обработки

Для устранения данного недостатка предложена термическая обработка, включающая двухступенчатое старение после закалки.

Электронно-микроскопическое исследование показало, что после ступенчатого старения частицы упрочняющей ?1-фазы имеют более равномерное распределение по объему зерен (рис. 4, а,б), разброс их по размеру меньше, а дисперсность (в случае роста ударной вязкости) выше. Трансмиссионная электронная микроскопия тонких фольг, приготовленных из массивных образцов (рис. 4, в) подтвердила, что размер выделившихся частиц ?1-фазы после двухступенчатого старения 150Е300 ? ? ?. Приготовление качественных фольг осуществлялось по стандартной методике. Среднее расстояние r между частицами ?1-фазы определено по формуле:

![]()

![]() аа (1)

аа (1)

где h - толщина фольги в направлении, перпендикулярном первичному пучку электронов, ?; N - плотность ?-2(рассчитывалась по 4-5 снимкам), оказалась равной 950-1000 ?-2. Параметр решетки матрицы после одноступенчатого и двухступенчатого старения составлял 3,570 и 3,566 ? соответственно. Объемная доля ?1-фазы с сплаве составляла 18-25%. Установлено, что прочностные свойства определяются в основном размерами зерен и объемной долей ?1-фазы, а пластические - количеством, распределением и морфологией избыточных фаз.

а

а а

а

а) б)аа аав)

Рис. 4. Микроструктура сплава типа ХН67МВТЮ после закалки с 1150 оС (5 ч) охлаждение на воздухе:

а - одноступенчатое старение при 750 оС (10 ч.), охлаждение на воздухе (х 18000);

б - двухступенчатое старение при 540 оС (24 ч), нагрев до 750 оС (10 ч) охлаждение на воздухе (х 32000) - угольная реплика;

в - двухступенчатое старение при 540 оС (24 ч), нагрев до 750 оС (10 часов) охлаждение на воздухе (х 40000) - тонкая фольга

Установлено, что по сравнению с разовым ступенчатое старение по оптимальным режимам обеспечивает в 1,4-1,6 раза более высокие значения ударной вязкости при сохранении прочности при 20 оС, на 12-16% - без снижения ударной вязкости. Характеристики высокотемпературной прочности сплавов после ступенчатого старения не ниже, чем в случае разового. Обнаружена большая прочность надрезанных образцов по сравнению с гладкими. Это объясняется тем, что максимальная нагрузка на надрезанные образцы прикладывается в момент разрушения, тогда как у гладких образцов разрушению предшествует образование шейки.

На основании моделирования полученных результатов выбраны наиболее эффективные режимы термической обработки

Максимальные механические свойства после двухступенчатого старения получались при сужении пределов интервала температур низкотемпературного старения. Такая возможность подтверждена расчетами с использованием методов регрессионного анализа, в которых были получены адекватные математические модели, удовлетворительно описывающие зависимость механических свойств сплава ЭП202 от температуры обработки внутри изученного диапазона температур низкотемпературного старения.

С помощью полученных регрессионных моделей установлена оптимальная температура (540 оС) низкотемпературного старения, обеспечивающая повышенный уровень ударной вязкости.

Четвертая глава. В данной главе рассмотрены современные упрочняющие и восстанавливающие технологии, позволяющие улучшить эксплуатационные свойства сплава ЭП202. Установлено, что борирование и лантаноборирование сплава ЭП202 повышает механические свойства на аа20-30%. Показана перспективность электроискрового легирования при формировании поверхностного измененного слоя (ПИС). Рассмотрены процессы, протекающие в ПИС при ЭИЛ.

Для повышения эксплуатационных свойств сплава ЭП202 применена комбинированная обработка - нанесение ЛЭНП сплавом ЖС6У с добавками Dy и Hf, с последующим лазерным облучением на оптимизированных режимах. Параллельно исследован сплав ЭП202 с ЭЛАНП из сплава ЖС3ДК с 0,5% Dy и 0,1% Hf. Покрытия наносились на установке ЭЛАН-3 на оптимальном режиме.

Проведены комплексные металлофизические исследования вышеуказанных композитов.

Структура композита (металлографически изучался косой срез) состоит из трех зон. Покрытие представляет собой многослойную двух- трехфазную структуру, состоящую из темной фазы, в которую внедрены слоистые белые фазы, и включений различной формы. Слоистое строение обусловлено импульсным нанесением частиц покрытия и остыванием каждого нанесенного слоя до нанесения следующего слоя.

Вторая (переходная) зона состоит из округлых частиц с мелкозеренным внутренним строением, ориентированных преимущественно перпендикулярно подложке. Образование этой зоны обусловлено наклепом поверхности материала и процессами рекристаллизации в нем под воздействием тепла частиц. Кроме того, ультразвуковое упрочнение приводит к изменению тонкой кристаллической структуры поверхностного слояа (переходной зоны),а которая находит своеа выражение в высокой степени дисперсности блоков когерентного рассеяния.

Энергетическая неоднородность поверхностного слоя предопределяет взаимодействие покрытия с основой предпочтительно в областях с минимальной энергией, являющихся местами схватывания, а именно в местах выхода дислокаций на поверхность. Продольно-крутильные ультразвуковые колебания (УЗК), воздействуя на обрабатываемую поверхность как удар со сдвигом, повышают число выхода дислокаций на поверхность, что приводит к увеличению очагов схватывания [6, 7].

Третья зона (подложка), представляющая собой сплав ЭП202, мало изменяется. Рентгеноструктурный фазовый анализ выявил в покрытии те же основные фазы, что и в материале подложки. Кроме них выявлены слабые линии, характеризующие наличие в поверхности покрытия шпинелей. Далее приводятся сведения о характере разрушенияа композита. Приведено исследование внутренних напряжений по толщине покрытия. В переходной зоне покрытия имеют место сжимающие напряжения, которые с увеличением толщины переходят в растягивающие.

Толщина покрытия в оптимальном режиме ЭЛАН составляет 150Е 170 мкм, при пористости ~ 0,95. Мягкий энергетический режим ЭЛАН уменьшает плотность покрытия.

Экспериментально установлено, что разрушение композита происходит в зоне покрытия с наименьшими внутренними напряжениями на расстояние 30-50 мкм в глубь покрытия от поверхности подложки. Разрушение в основном хрупкое (межчастичное); в то же время в зоне отрыва нами обнаружены очаги смешанного разрушения (внутри частиц).

Ниже кратко рассмотрено влияние лазерной и финишной обработки на структуру и физико-механические свойства поверхностных слоев литого сплава и покрытий.

Установлено, что в процессе облучения лазером поверхностей литого сплава ЭП202 и композита происходит кристаллизация микрообъемов с большими скоростями охлаждения, что приводит к образованию мелкокристаллических покрытий. Установлено положительное влияние лазерной обработки на адгезионные свойства электроакустических покрытий. В зоне лазерного влияния практически отсутствуют трещины, поры и отслоения, ответственные за пониженную прочность в покрытии. Структурные превращения в зоне лазерного воздействия сопровождаются упрочнением поверхности, при этом микротвердость увеличивается до 20000 МПа. Отмечено измельчение всех структурных составляющих, а также отсутствие охрупчивающих ?-фаз. Рентгеновским методом определяли внутренние напряжения в поверхностном слое образцов до и после лазерной обработки; напряжения изменялись от растягивающих (до 350 МПа) до сжимающих (до 362 МПа). Лазерная обработка повышает износостойкость в 1,5 - 2 раза.

В работе изучалась микрогеометрия поверхностных слоев

до и после ЭЛАН. Установлено, что шероховатость покрытия, нанесенного на оптимальном режиме, удовлетворительна. Тем не менее в ряде практических случаев необходимо проведение финишной обработки - выглаживания, обеспечивающего Ra ~0,5 мкм. Выглаживание твердым сплавом ВК6М снижает общий уровень растягивающих напряжений в покрытии за счет наведения сжимающих напряжений.

Далее представлены исследования внутренних напряжений и коррозионных свойств при электроакустическом нанесении покрытий. Установлено, что выглаживание уменьшает уровень растягивающих напряжений за счет наведения сжимающих. Покрытие повышает коррозионную стойкость на порядок.

Далее в главе представлены исследования внутреннего трения композита (подложка - сплав ЖС6У+ЭЛАН сплав ЖС6У с добавками Dy и Hf).

Нанесение электроакустического покрытия повышает низкотемпературный фон внутреннего трения НТФВТ и сдвигает высокотемпературный фон ВТ (ВТФВТ) в область повышенных температур, интенсивность зернограничного пика понижается.

Анализ левой ветви пика, формирование которого начинается в интервале 900Е960 К, позволяет сделать вывод о том, что в результате нанесения электроакустического покрытия существенно задерживается развитие зернограничной релаксации, по сравнению с исходным материалом подложки. В связи с этим наблюдающееся смещение левой ветви максимума и связанное с ним уменьшение степени зернограничной релаксации является индикатором торможения процессов, обусловленных вязкими свойствами границ зерен покрытия и в целом композита.

В заключительной части главы представлены исследования износа и упрочнения режущего инструмента из стали Р18Ф2, с ЛЭНП из твердого сплава ВК6М при обработке сплава ЭП202.

Общие выводы и результаты. На основании комплексных металлографических исследований решена задача повышения эксплуатационных свойств сплава ЭП202 и быстрорежущей стали Р18Ф2 за счет применения электрофизических покрытий с последующей их обработкой лазерным излучением и выглаживанием:

1. Разработана и рекомендована к внедрению технология нанесения защитных электроискровых и электроакустических покрытий, включая выбор материала электродов и оптимизацию режимов.

2. Экспериментально доказано, что для повышения качества поверхности электрофизических покрытий необходимо применять обработку покрытий выглаживанием и лазерным излучением.

3. Установлены главные структурные факторы, определяющие изменения физико-механических и эксплуатационных свойств локальных электроискровых (ЛЭНП) и электроакустических покрытий (ЭЛАН) на сплаве ЭП202 - метастабильная аморфная фаза, количество и распределение которой определяет уровень эксплуатационных характеристик полученных композитов.

4. Борирование и лантаноборирование сплава ЭП202 повышает его жаростойкость и прочность на 20 - 30%.

5. Для обеспечения требуемого качества поверхности ЛЭНП и ЭЛАН покрытий необходимо выглаживание минералокерамикой и твердым сплавом, обеспечивающее шероховатость не менее 0,5 мкм и уменьшающее уровень растягивающих напряжений за счет наведения сжимающих.

6. Быстрорежущая сталь Р18Ф2 с ЛЭНП покрытием из твердого сплава ВК6М имеет повышенные эксплуатационные характеристики. Стойкость режущего инструмента после упрочнения ЛЭНП увеличилась в среднем в несколько раз: фрезы - до 2,6; сверла - до 1,6 и резца - в 1,7 раза.

Основные результаты диссертации опубликованы в следующих работах:

публикации в изданиях, рекомендованных перечнем ВАК РФ

1. Гадалов, В.Н. Дендpитная ликвация и ее влияние на pаспpеделение упpочняющей ?? - фазы в жаpопpочном литейном сплаве с никелевой матpицей (ЖСН) [Текст] / Гадалов В. Н., Тутов Н. Д., Абашкин P. Е. [и др.] // Технология металлов. 2009. №7. С.30-33.

статьи и материалы конференций

2. Гадалов, В.Н. Электроискровые покрытия, подвергнутые выглаживанию минералокерамикой [Текст] / В.Н. Гадалов, Ю.Г. Алехин, Р.Е. Абашкин а[и др.] // Технология машиностроения. 2008 .№11. С. 19-23.

3. Гадалов, В.Н. Электроакустическое нанесение покрытий - прогрессивная технология для упрочнения и восстановления деталей машин и инструмента [Текст] / В.Н. Гадалов, Р.Е. Абашкин, Е.Ф. Балабаева [и др.] // Материалы и упрочняющие технологии - 2008: сб. матер. XV Рос. науч.-техн. конф. с междунар. участием. Курск, 2008. Ч1. С. 48-62.

4. Гадалов, В.Н. Восстановление дисковых рабочих органов почвообрабатывающих и посевных машин сваркой, электрофизическими покрытиями и комбинированной обработкой [Текст] / В.Н. Гадалов, Р.Е. Абашкин, А.С. Шишков [и др.] // Материалы и упрочняющие технологии - 2008: сб. матер. XV Рос. науч.-техн. конф. с междунар. участием. Курск, 2008. Ч1. С. 86-91.

5. Гадалов, В.Н. Внутреннее трение в покрытиях из жаропрочных литых никелевых сплавов с малыми добавками гафния и диспрозия, нанесенных электроакустическим напылением [Текст] / В.Н. Гадалов, Р.Е. Абашкин, К.А. Крючков [и др.] // Материалы и упрочняющие технологии - 2008: сб. матер. XV Рос. науч.-техн. конф. с междунар. участием. Курск, 2008. Ч1.С. 101-107.

6. Бредихина, О.А. Исследование и разработка электроискровых покрытий из жаростойких материалов с никельхромовой матрицей, легированных малыми добавками гафния, рения и диспрозия [Текст] / О.А. Бредихина, Р.Е. Абашкин, В.В. Ванеев // Материалы и упрочняющие технологии - 2008: сб. матер. XV Рос. науч.-техн. конф. с междунар. участием. Курск, 2008. Ч1. С. 180-181.

7. Абашкин,Р.Е. Вопросы оптимизации технологического процесса нанесения экологических электроакустических покрытий, их структура и свойства[Текст] / Р.Е. Абашкин // Материалы и упрочняющие технологии - 2008: сб. матер. XV Рос. науч.-техн. конф. с междунар. участием. Курск, 2008. Ч1. С. 182-186.

8. Гадалов, В.Н. Изучение влияния электролизного борирования и лантаноборирования на структуру, фазовый состав и механические свойства жаропрочного сплава типа ЭП202 [Текст] / В.Н. Гадалов, Р.Е. Абашкин, В.И. Шкодкин [и др.] // Материалы и упрочняющие технологии - 2008: сб. матер. XV Рос. науч.-техн. конф. с междунар. участием. Курск, 2008. Ч2. С. 8-12.

9. Абашкин, Р.Е. Возможности метода внутреннего трения при исследовании повреждаемости литых жаропрочных сплавов типа ХН67МВТЮ [Текст] // Р.Е. Абашкин, В.В. Самойлов, Н.Д. Тутов [и др.] // Материалы и упрочняющие технологии - 2008: сб. матер. XV Рос. науч.-техн. конф. с междунар. участием. Курск, 2008. Ч2. С. 35-39.

10. Абашкин, Р.Е. Исследование структуры и оптимизация процессов термической обработки литейных жаропрочных никелевых сплавов путем математического моделирования [Текст] // Р.Е. Абашкин, Н.Д. Тутов, В.Н. Гадалов [и др.] // Материалы и упрочняющие технологии - 2008: сб. матер. XV Рос. науч.-техн. конф. с междунар. участием. Курск, 2008. Ч2. С. 47-50.

11. Абашкин, Р.Е. Внутренние напряжения и коррозионные свойства электроакустических покрытий из жаропрочных сплавов типа ЖС с добавками РЗМ на подложке из сплава ЭП202 [Текст] / Р.Е. Абашкин, В.Н. Гадалов, Н.Д. Тутов [и др.] // Молодежь и наука: реальность и будущее: Матер. I Междунар. науч.-практ. конф. в 3 т. Невинномысск:НИЭУП, 2008.т.2. С. 308-310.

12. Гадалов, В.Н. Разработка жаростойких и износостойких покрытий из жаропрочных никелевых сплавов с микролегирующими добавками для специальных деталей [Текст] / В.Н. Гадалов, Е.Ф. Балабаева, Р.Е. Абашкин а[и др.] // Молодежь и наука: реальность и будущее: Матер. I Междунар. науч.-практ. конф. в 3 т. Невинномысск:НИЭУП, 2008.т.2. С. 313-314.

13. Гадалов, В.Н. Методика потенциодинамических коррозионных испытаний [Текст] / В.Н. Гадалов, Д.Н. Романенко, Р.Е. Абашкин [и др.] // Молодежь и наука: реальность и будущее: Матер. I Междунар. науч.-практ. конф. в 3 т. Невинномысск:НИЭУП, 2008.т.2. С. 342-344.

14. Гадалов, В.Н. Роль покрытия и влияние некоторых факторов на работоспособность инструментов [Текст] / В.Н. Гадалов, Р.Е. Абашкин, Е.Ф. Балабаева [и др.] // Прогрессивные технологии в современном машиностроении: сб. ст. IV Междунар. науч.-техн. конф. Пенза: Приволжский дом знаний, 2008. С. 23-26.

15. Гадалов, В.Н. К вопросу о состоянии отдельных упрочняющих технологий сталей [Текст] / В.Н. Гадалов, Ю.Г. Алехин, Р.Е. Абашкин [и др.] // Защитные и специальные покрытия, обработка поверхности в машиностроении и приборостроении. Сб. ст V Всерос. науч.-практ. конф. Пенза: Приволжский Дом знаний, 2008. С. 15-20.

16. Абашкин, Р.Е. Приработка электроискровых покрытий [Текст] / Р.Е. Абашкин, В.Н. Гадалов, В.В. Самойлов [и др.] // Современные технологии в машиностроении. Сб. ст. XII Межд. науч. техн. конф. Пенза: Приволжский дом знаний, 2008. С. 48-49.

17. Гадалов, В.Н. Защитные электроакустические покрытия, вопросы оптимизации технологического процесса [Текст] / В.Н. Гадалов, Р.Е. Абашкин, Н.А. Адоевская [и др.] // Молодежь и наука: реальность и будущее. Матер. II Междунар. науч.-практ. конф. Невинномысск: НИЭУП. 2009. т. VIII. С. 124-125.

189. Абашкин, Р.Е. Исследование структуры, фазового состава и свойств жаропрочного дисперсионнотвердеющего сплава на никельхромовой основе ХН67МВТЮ (ЭП202) [Текст] / Р.Е. Абашкин // Материалы и упрочняющие технологии-2009: сб. матер. XVI Рос. науч.-техн. конф. с междунар. участием. Курск, 2009. Ч.1. С. 123-126.

19. Гадалов, В.Н. Инструмент, приспособления и новые способы для поверхностно-пластичного деформирования [Текст] / В.Н. Гадалов, аС.Г. Емельянов, Р.Е. Абашкин [и др.] // Материалы и упрочняющие технологии-2009: сб. матер. XVI Рос. науч.-техн. конф. с междунар. участием. Курск, 2009. Ч.2. С. 6-20.

20. Григорьев, С.Б. К оценке качества поверхности электрофизического покрытия после выглаживания минералокерамикой [Текст] / С.Б. Григорьев, Р.Е. Абашкин, Е.Ф. Романенко [и др.] // Материалы и упрочняющие технологии-2009: сб. матер. XVI Рос. науч.-техн. конф. с междунар. участием. Курск, 2009. Ч.2. С. 85-88.

________________________________________________________________

Подписано в печать 21.10.09. Формат 60х84 1/16. Бумага офсетная.

Печ. л 1,0. Тираж 100 экз. Заказа .

Курский государственный технический университет. Издательско-полиграфический центр Курского государственного технического университета. 305040, Курск, ул. 50 лет Октября, 94

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]