Все авторефераты - Беларусь

Все авторефераты - Беларусь

Архивные справочники

Архивные справочники

Прочность подводных учасков нефтепровода после длительной эксплуатации и восстановительного ремонта по специальности л01.02.06 - динамика, прочность машин, приборов и аппаратуры

Автореферат диссертации

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТРАНСПОРТА

УДК 539.42: 620.193/162.4 +620.162.4->622.692.4

козик

АНДРЕЙ НИКОЛАЕВИЧ

ПРОЧНОСТЬ ПОДВОДНЫХ УЧАСТКОВ

НЕФТЕПРОВОДА ПОСЛЕ

ДЛИТЕЛЬНОЙ ЭКСПЛУАТАЦИИ

И ВОССТАНОВИТЕЛЬНОГО РЕМОНТА

Автореферат диссертации на соискание ученой степени кандидата технических наук

по специальности 01.02.06 - Динамика, прочность машин, приборов и аппаратуры

Гомель 2012

Работа выполнена в Учреждении образования Белорусский государственный университет транспорта (УО БеГУТ) и ОАО Гомельтранс-нефть Дружба

Научный руководитель

Официальные оппоненты

Сосновский Леонид Адамович,

доктор технических наук, профессор, Заслуженный деятель науки РБ, Лауреат Государственной премии Украины, профессор кафедры Строительная механика УО БеГУТ

Богданович Александр Вальдемарович

доктор технических наук, доцент, директор Лидского технического колледжа УО Гродненский университет им. Я. Купалы

Оппонирующая организация

Красневский Светослав Михайлович

кандидат технических наук, заведующий лабораторий прикладной механики Государственного научного учреждения Физико-технический институт НАН Беларуси

УО Полоцкий государственный университет

Защита состоится л2 марта 2012 г. в 14:00 часов на заседании совета по защите диссертаций Д 02.27.01 при УО БеГУТ по адресу: 246653, г. Гомель, ул. Кирова, 34, ауд. 248, тел. (+375 232) 95-37-91, факс. (+375 232) 95-36-89, e-mail: .

С диссертацией можно ознакомиться в научно-технической библиотеке УО БеГУТ.

Автореферат разослан л30 января 2012 г.

Учёный секретарь

совета по защите диссертаций

А.В.Путято

ВВЕДЕНИЕ

Необходимость изучения влияния процессов коррозионного повреждения на прочность трубопроводов диктует возраст нефтепроводной системы Республики Беларусь: она эксплуатируется более 40 лет, тогда как срок амортизации составляет 33 года.

Подводные переходы являются наиболее опасными участками магистральных нефтепродуктопроводов, так как их разрушение связано с выбросом нефтепродуктов в водную акваторию. Особые условия эксплуатации (скопление коррозионных компонентов в пониженных мало проточных зонах, отсутствие доступа с целью инспекции и ремонта и т.д.) способствует развитию коррозионных повреждений внутренней поверхности труб.

Аварийные разрушения подводных переходов магистральных продук-топроводов Унеча-Вентспилс (март 2007 г. на р. Ула) и Мозырь-Гомель (февраль 2008 г., пойма р. Днепр) вызвали общественный резонанс и придали проблеме международный статус. Анализ показывает, что задача обеспечения прочности подводных переходов весьма актуальна с экономической точки зрения не только для предприятий транспорта углеводородов Республики Беларусь и СНГ, но и всего мира. А проблема её повышения стала, с экологической точки зрения, особенно острой. Поэтому данная работа, посвященная изучению особенностей и закономерностей коррозионно-механической прочности труб подводных переходов нефтепровода Дружба, является важной и в практическом и в научном планах.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Связь работы с крупными научно-техническими программами и темами. Работа выполнена в рамках Государственной комплексной программы научных исследований Механика (задание Механика - 2.10 Разработка, исследование и экспериментальное обоснование модели коррозионно-эрозионной усталости труб и создание алгоритмов и методов управления эксплуатационной долговечностью линейной части нефтепроводов); межгосударственной программы Безопасность - по заданию 6.2 Разработка комплексного расчетно-экспериментального метода прогнозирования остаточного ресурса линейных участков нефтегазопродуктопроводов и оценка риска их эксплуатации (в том числе за пределами установленного срока службы) в условиях ЧС (1996-2000 г.г.)); в соответствии с заданиями Государственной научно-технической программы Техническая диагностика (2001-2002 г.г.); крупными контрактами с ЗАО Нефтегакомплектсервис (№110-094-07 от 27.03.2007 г.), ГНУ ОИМ НАН Беларуси (№1/08 от 1.08.2006 г.), плану государственной стандартизации РБ на 2009 г. (тема 2.1.3-001.09) и др.

Цель и задачи исследования. Целью данной работы является обеспечение прочности, следовательно, и экологической безопасности подводных

1

участков нефтепровода после длительной эксплуатации и восстановительного ремонта.

Для достижения цели поставлены следующие основные задачи:

- установить основные типы локальных коррозионных повреждений (ЛКП) внутренней поверхности труб подводных переходов после длительной эксплуатации;

- разработать методику натурных испытаний внутренним давлением длинноразмерных труб (плетей) с ЛКП и без них, провести их испытания внутренним давлением до разрушения и выполнить анализ особенностей деформированного состояния, определить количественные характеристики их прочности и оценить степень утраты несущей способности;

- предложить инженерную модель предельного состояния внутренней поверхности труб для условий коррозии под напряжением;

- дать оценку работоспособности нефтепровода после амортизационного срока эксплуатации с учетом коррозионного повреждения под напряжением и уменьшения толщины стенки труб;

- разработать и внедрить технологию обеспечения несущей способности подводных переходов после длительной эксплуатации и установить эффективность восстановительного ремонта нефтепроводных труб.

Объект исследования: нефтепроводные трубы, а также образцы трубной стали.

Предмет исследования: характеристики прочности материала и труб подводных переходов, деформации в трубах с коррозионными повреждениями и без них при испытаниях внутренним давлением.

Методологическим принципом работы является комплексный подход к оценке несущей способности нефтепроводных труб с учетом двух наиболее важных факторов - механической прочности (при статическом и циклическом нагружении) и коррозионных процессов. В работе применяются современные методы экспериментальных и теоретических исследований. Положения, выносимые на защиту:

1 Экспериментально установленные два основных типа ЛКП труб подводных переходов после длительной (более 35 лет) эксплуатации: овальные и типа полоски; их образование обусловлено скоплением коррозионных компонентов в малопроточных зонах трубопровода, при этом для ЛКП овального типа характерна ручейковая коррозия, сосредоточенная на дне овала, тогда как для ЛКП типа протяженной полоски характерны линейные цепочки осповидных повреждений, скопление которых обнаруживается по берегам полоски; это позволило обосновать новый критерий достижения предельного состояния внутренней поверхности трубы - сопротивление коррозионно-механическому повреждению и разрушению.

2

- Новая методика сравнительных испытаний натурных труб с ЛКП и без них внутренним давлением до разрушения, основанная на проведении двухэтапного испытания (1-й этап - нагружение пневматической станцией до давления на 15-20 % ниже рабочего и полная разгрузка, 2-й этап - ступенчатое нагружение гидравлической станцией) длинноразмерных плетей с соотношением длины к диаметру LID> 10, что позволило получить разрушение в рабочей зоне, достаточно удаленной от приваренных днищ, обеспечить стабильность и требуемую точность измерений, а также экспериментально определить степень утраты несущей способности труб после длительной эксплуатации.

- Некоторые закономерности деформирования и разрушения труб с ЛКП: экспериментально установлено, что после 35 лет эксплуатации местные деформации здесь увеличиваются в 3-5 раз по сравнению с общей деформацией труб, что инициирует возникновение магистральной (разрушающей) трещины, при этом потеря несущей способности (по критерию прочности) достигает 10-18 %, однако коэффициент запаса прочности остается достаточно большим (ип л 1,8-2,2), так что работоспособность труб с ЛКП практически сохраняется и гарантируется применением эффективных ремонтных технологий (что подтверждено результатами испытаний).

- Инженерная модель предельного состояния внутренней поверхности труб при работе в условиях коррозии под напряжением, позволившая сформулировать общую закономерность коррозионно-механическои прочности: произведение действующего нормального напряжения на функцию коррозионного влияния есть величина постоянная; на её основе построена логарифмическая функция поврежденности с учетом уменьшения толщины стенки в зависимости от времени эксплуатации, согласно которой нефтепровод может эксплуатироваться более 2-х амортизационных сроков (33 года х 2), при этом прогнозируется, что снижение сопротивления коррозионно-механическои усталости составит примерно 30 % при уменьшении толщины трубы на ~ 12 %; этот вывод подтверждается 48-летней практикой эксплуатации нефтепровода; показано, что развитие модели позволяет учесть влияние пристеночного трения на изменение сопротивления труб усталости.

ичный вклад соискателя состоит в постановке и получении результатов, выносимых на защиту. Научный руководитель принимал участие в постановке задач и их анализе. Экспериментальные исследования коррозионно-механическои прочности труб нефтепроводов выполнены совместно с В.В. Воробьевым. Технология обеспечения несущей способности подводных переходов и режим их эксплуатации разработаны совместно с A.M. Бордовским и А.А. Костюченко. Другим соавторам принадлежат результаты, не вошедшие в работу.

3

Апробация результатов диссертации. Основные результаты доложены и одобрены на IV-VII Международных НТК Надежность и безопасность магистрального трубопроводного транспорта (Новополоцк 2003, 2006, 2007, 2011); IV Международной НТК Чрезвычайные ситуации: предупреждение и ликвидация (Минск, 2009); Международной НТК Прочность и надежность магистральных трубопроводов (Киев, 2008); XVI Международной НПК Трубы-2008(Челябинск, 2008); VII Международной НПК Современные проблемы машиноведения (Гомель, 2008); IV Белорусском конгрессе по теоретической и прикладной механике (Минск, 2009); VI Международном симпозиуме по трибофатике (Минск, 2010); XLVI Всероссийской конференции по проблемам математики, информатики, физики и химии (Москва, 2010).

Опубликованность результатов диссертации. По теме диссертации опубликовано 18 научных работ, в том числе статей в журналах, включенных в перечень ВАК РБ - 5 (2 без соавторов) объемом 2 авторских листа, материалов конференций - 10 (1 за рубежом, 2 без соавторов), тезисов докладов на научных конференциях - 3 (1 за рубежом). Разработан государственный стандарт РБ и стандарт предприятия.

Структура и объем диссертации. Диссертация состоит из введения, общей характеристики работы, четырех глав, заключения, библиографического списка и приложений. Работа изложена на 154 страницах. Объем, занимаемый 111 рисунками, 19 таблицами и 7 приложениями, составляет 82 страницы. Библиографический список состоит из 112 наименований, включая 20 публикаций соискателя, и занимает 10 страниц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

В главе 1 изложена проблема обеспечения несущей способности подводных переходов магистральных нефтепроводов. Долгое время для магистральных нефтепроводов возможность протекания коррозионных процессов на внутренней поверхности труб даже не рассматривалась. Данная проблема впервые остро проявилась на промысловых трубопроводах, транспортирующих сырую нефть.

Изначальная недооценка опасности возникновения внутренней коррозии привела к медленному, но непрекращающемуся развитию коррозионных повреждений внутренней поверхности труб.

Проблеме обеспечения прочностной надежности нефтепроводов с коррозионными повреждениями труб посвящены работы А.Г. Гумерова, Э.М. Гутмана, Р.С. Зайнулина, О.М. Иванцова, И.И. Мазура, К.М. Ямалеева и многих других авторов. Для ОАО Гомельтранснефть Дружба коррозия явилась причиной либо сопутствующим фактором 20% аварийных ситуаций.

Таким образом, для обеспечения работоспособности (прочности и безопасности) нефтепроводов, особенно на подводных переходах с наработкой

4

в 35 и более лет, необходимы исследования мер по оценке и предотвращению развития коррозионных процессов на внутренней поверхности труб. В связи с этим поставленная задача разработки и внедрения методики оценки коррозионно-механической прочности нефтепроводных труб и технологии обеспечения несущей способности труб подводных переходов после их длительной эксплуатации является весьма актуальной.

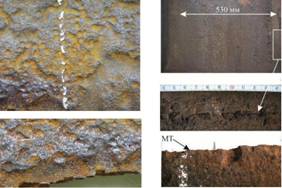

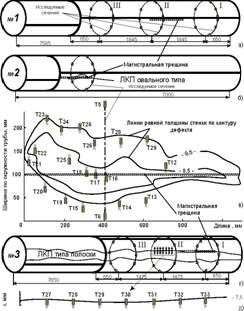

В главе 2 разработана методика и изложены результаты испытаний нефтепроводных труб с ЛКП и без них. Методами дефектоскопического контроля установлено, что после эксплуатации в течение более 35.. .40 лет в резервных нитках подводных переходов нефтепровода обнаруживаются два характерных типа ЛКП - в виде овала (рисунок 1, б, в) и протяженной полоски (рисунок 1, г, д).

Линии равной толщины стенки по контуру дефекта

Т34а Т35аа Т36а ТГ7аа ТЗЗа ТЗЭа Т40а "?'~

I---- 1а ГЧ |

Чt |

Т41а Т42аа Т43а Т44а Т45аа Т46аа Т47,

200аа 300 |

500а 600 Длина ,мм

Рисунок 1 - Испытуемые плети без ЛКП (а)

и с ЛКП овального типа (б, в) и типа

полоски (г, д)

Их образование обусловлено скоплением коррозионных компонентов в малопроточных зонах труб, при этом ЛКП типа полоски преимущественно развиваются на наклонных участках подводного перехода, тогда как ЛКП овального типа обнаруживаются на донных участках. Показано, что для ЛКП овального типа характерна ручейковая коррозия (рисунок 2), сосредоточенная на дне овала. А для ЛКП типа протяженной полоски характерны линейные цепочки осповидных повреждений, скопление которых образуется по берегам полоски (рисунок 3). И ручейковые и осповидные коррозионные повреждения представляются как местные концентраторы напряжений, в зоне которых появляется и растет магистральная разрушающая трещина МТ (см. рисунки 2, 3).

5

Для оценки влияния ЛКП на процессы разрушения разработана методика испытания натурных длинноразмерных нефтепроводных труб с ЛКП и без них, включающая: контрольно-измерительные процедуры для определения расположения, характера и протяженности коррозионных повреждений (толщинометрия, ультразвуковой контроль и т.д.); технологию подготовки трубы к испытанию (монтаж системы, выбор точек измерения деформаций, и т.д.); работу с нагружающими устройствами; технологию испытаний; методику измерений, обработки и представления данных. Методика предусматривает испытания труб до разрушения.

|

Рисунок 2 -КП овального типа |

Рисунок 3 -КП типа полоски |

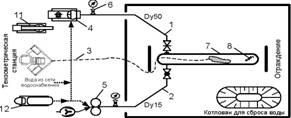

Для проведения гидравлических испытаний изготавливали плети длиной 7 м из труб диаметром 630 мм, демонтированных с подводных переходов со сроком эксплуатации 40 и более лет. Отобранные и подготовленные плети, помещались на специально оборудованный полигон (рисунок 4).

Компрессор 1,2- водоводы; 3 |

кабель; 4 - мобильная гидравлическая насосная станция ЦА-320; 5 - пневматическая насосная станция ПНС-1-24; 6 - манометр Рисунок 4 - Схемы испытательного полигона |

Для определения напряжений в металле, в том числе и в зоне дефектов, использовался метод тензометри-рования. На рисунке 1 (а, б, г) показаны исследуемые трубные плети с точками установки датчиков, а на рисунке 1 (в, д) соответственно схемы их расположения в поврежденных зонах. Методика испытаний имеет следующие особенности: -испытаниям подвергаются 10-кратные плети, для которых отношение

Для определения напряжений в металле, в том числе и в зоне дефектов, использовался метод тензометри-рования. На рисунке 1 (а, б, г) показаны исследуемые трубные плети с точками установки датчиков, а на рисунке 1 (в, д) соответственно схемы их расположения в поврежденных зонах. Методика испытаний имеет следующие особенности: -испытаниям подвергаются 10-кратные плети, для которых отношение

длины к диаметру LID> 10, что гарантирует разрушение в рабочей зоне,

достаточно удаленной от приваренных днищ;

6

-реализуется ступенчатое повышение испытательного давления, что обеспечивает стабилизацию измеряемой деформации при выдержке на каждой ступени;

-предусматривается двухэтапное нагружение испытуемой трубы внутренним давлением (рисунок 5): 1-й этап - контрольное нагружение до давления на 15-20 % ниже рабочего и полная разгрузка трубы, при этом используется пневматическая насосная станция, обеспечивающая повышенную точность измерения малых давлений, что позволяет надежно оценить стабильность работы и погрешность показаний тензодатчиков; 2-й этап - рабочее нагружение до разрушения, при этом используется гидравлическая насосная станция, обеспечивающая требуемую скорость испытания при высоких давлениях;

Диаметр трубыа - 630 мм; Толщина стенкиаа - 9 мм; Марка сталиа - 18Г2А; Срок эксплуатации - 43 года |

Давление уровня предела прочности трубной стали |

|

/ " |

||

/ |

||

Давление уровня предела текучести------------------- -1----- |

||

/ |

||

Рабочее давление------------- у.------- р^_ = 4gМПд |

||

/ \а / |

||

(а \ / |

||

0 10 20аа 30 40 50 60 70 Время, г Рисунок 5 - Программа нагружения испытуемых плетей |

- обеспечивается адаптация испытаний для различных ситуаций (на специальных полигонах либо в полевых условиях) путем применения мобильной нагружающей установки, переносной тензометрической станции, пожарного автомобиля с запасом воды и автокрана для установки плети в рабочее положение и ее эвакуации после испытаний.

Методика испытаний (ТР №20067084-09) апробирована многократно, оказалась состоятельной, надежной и эффективной. Она рекомендуется для применения в дальнейших исследованиях как типовая и принята за научную основу при разработке государственного стандарта СТБ 2162-2011.

коррозионно-механической прочности нефтепроводных труб. Для испытаний были отобраны и подготовлены три плети из труб подводных переходов нефтепровода Мозырь-Брест диаметром 630 мм (таблица 1) и рабочим давлением 6,4 МПа. Первая без ЛКП, вторая - с овальным ЛКП на внутренней поверхности трубы по нижней образующей, площадью ~ 0,25 м2, третья - с ЛКП типа полоски шириной 530 мм, по всей длине плети вдоль нижней образующей. Испытания плетей проведены по разработанной методике. Общий вид разрушения всех плетей (рисунок 6) - вдоль образующей, что типично для нефтепроводов (более 90 % отказов). Однако разрушение плетей с ЛКП произошло нетипично: не вдоль сварного шва, что наблюдалось при разрушении плети без ЛКП (см. рисунок 6, а), а по внутренним коррозионным повреждениям (см. рисунки 2, 3, 6 и таблицу 1).

7

Таблица 1 - Характеристика испытуемых плетей и параметры разрушения

Наименование |

Плеть №1 |

Плеть №2 |

Плеть №3 |

Подводный переход |

р. Припять |

р. Ствига |

оз. Глинницкое |

Марка стали |

18Г2А |

18Г2А |

14ХГС |

Толщина стенки, мм |

9 |

10 |

8 |

Срок эксплуатации, лет |

43 |

43 |

40 |

Давление разрушения, МПа |

12,2 |

14,1 |

11,2 |

Зона и параметры разрыва (длина х ширина трещины в месте максимального раскрытия, мм) |

Вдоль сварного шва 1780x212 |

Через ЛКП овального типа 1340 х 174 |

Через ЛКП типа полоски 1470 х 154 |

Разрушающее напряжение иь, МПа |

466 |

428 |

427 |

Коэффициент запаса прочности |

2,2 |

2,2 |

1,8 |

По изложенным данным можно сделать следующие заключения.

О а - плеть № 1; МТ - вдоль сварного шва (рисунок 1, а); б - плеть №2; МТ - через по дну ручейков ЛКП овального типа (рисунки 1, б, в и 2); в - плеть №3; МТ - по скоплению оспообразных повре>кцений на одном из берегов ЛКП типа полоски (рисунки 1, г, д и 3) Рисунок 6 - Характер разрушения

Впервые установлено, что несущая способность (прочность) труб с ЛКП лимитируется именно ими, а не сварными соединениями. Снижение предела прочности металла труб с ЛКП составляет, по данным эксперимента, 10-18 %. Главный вывод из результатов этих испытаний состоит в том, что после длительной (более 35 лет) эксплуатации опасными являются не только околошовные зоны продольных сварных соединений, но и зоны с ЛКП, поэтому прогнозирование работоспособности труб следует вести не только по критерию прочности сварных соединений, но и по новому критерию - коррозионно-механической прочности, в том числе и коррозионно-механической усталости, поскольку режимы эксплуатации нефтепроводов обуславливают повторно-переменный процесс их нагруженности.

8

-_ |

^^ |

||||

^^^ |

Т12 |

ж""X |

|||

/ |

/^ж13 |

I -1 |

* |

||

ч |

\ |

||||

с |

( |

||||

= ? |

тю \\- |

||||

г |

|[Т14 |

11Щ" |

|||

ж |

"пп |

Сварной |

If |

||

'. |

шов |

I/ |

|||

1 |

жл |

\ |

Жа *i |

||

\ |

\ |

\ |

тэ/ . |

||

\ |

4J1S |

I '7 |

~~з&а ** |

||

*а / |

> |

||||

*<| |

-сг- |

Т16 |

1(ГЯ:'7,2 * |

||

.ЖГ'Л. й,2х10-!/7,2^

давление 10 МПа

-------- давление 6 МПа

а - плеть № 1; б - плеть № 2; в - плеть № 3 (цифры означают: измеренная окружная деформация s / толщина стенки трубы К) Рисунок 7 - Распределение относительных окружных деформаций по сечению трубы

Обнаруженные ЛКП хотя и привели к снижению несущей способности труб подводных переходов после 35 лет эксплуатации, но не исчерпали её: коэффициенты запаса прочности для них составляют 1,8-2,2. Это означает, что правомерно ставить и решать задачу по обеспечению дальнейшей безопасной эксплуатации труб по критерию коррозионно-механической прочности.

В диссертации изучены особенности деформирования труб диаметром 630 мм с ЛКП и без них при испытаниях внутренним давлением. Установлены, в частности, следующие закономерности развития деформаций, предшествующих разрушению (рисунок 7).

При испытательном давлении 10 МПа средняя относительная (окружная) деформация в трубах с ЛКП и без ЛКП примерно одинаковы ((1,8...3.3) х 10~3), однако очагами разрушения первых стали зоны с ЛКП, а не сварные швы.

В ограниченной области ЛКП имеет место локализация напряженно-деформированного состояния, а в наиболее слабых ее точках возникает локальное повышение деформаций, которые достигают значений (6,7... 10,5) х 10~3, что в 3... 5 раз больше средней деформации.

Опытные данные, полученные в работе, показывают, что иногда окружные деформации в трубе при ее осесимметричном нагру-жении внутренним давлением после длительной эксплуатации оказывается не равномерным по периметру сечения, т.е. обнаруживаются местные выпучивания трубы (см. рисунок 7, б). Это может быть обусловлено, например, изгибом трубы или ее стенки, либо существенно неравномерной потерей металла вследствие местной коррозии.

Результаты проведенных исследований послужили научной основой для разработки государственного стандарта СТБ 2162-2011

9

Трубы нефтепроводные. Метод испытания внутренним давлением до разрушения.

В главе 3 представлена инженерная модель коррозионно-механической прочности. Она построена на основе известного энергетического критерия предельного состояния силовых систем. В соответствии с указанным критерием, принимается, что предельное состояние материала при действии окружных напряжений а наступает, когда эффективная энергия Е/Д достигнет критического значения U0, т.е.

Uf=U0.(1)

Здесь U0 - энергия активации процесса разрушения, близкая к энергии разрыва межатомной связи.

Конкретизация гипотезы (1) приводит к формулам

1-А,

--Un,а 1-Д.

у,м

(2)

где 0 < Dc < 1 - коррозионный параметр, vchи усЛ(п) - скорость коррозии в среде (нефти) и в той же среде при действии напряжения а соответственно, Шф) -параметр, учитывающий физико-механические свойства материала, определяющие способность сопротивляться повреждающему действию данной среды, он характеризует чувствительность материала к коррозии; ап - параметр, выделяющий из потенциальной энергии деформации ее эффективную часть. В работе описаны методики определения всех параметров. Из (2) следует соотношение

v. |

("Чо

ch

\Vch(o) J

(3)

которое приводится к виду

aгг>/2=coiist,а (4)

поскольку величины: aj, vcf, и /wv(a) - постоянные для данного материала и данной среды. Таким образом, формулируется общая закономерность (4): произведение нормального напряжения на соответствующую функцию коррозионного влияния есть величина постоянная.

10

Величине напряжения а в (3) можно придавать любое значение в диапазоне 0 < о < о6 . Примем, что а = <з_цск. ; ^_гл\ - предел выносливости с

учетом влияния процессов электрохимической коррозии. Тогда из (3) следует

Щ<а)/2 |

-М(сй)

(5)

Согласно (5), чем больше скорость коррозии под напряжением (vcA(a)),

тем меньше коррозионно-механическая прочность (ст_1(сА0; последняя зависит

также от чувствительности стали к коррозии (параметр mv,^). Функция (5)

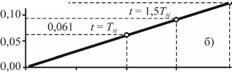

представлена на рисунке 8, а в двойных логарифмический координатах.

При эксплуатации нефтепровода практический интерес представляют потери Ahтолщины стенки h0труб вследствие коррозионного повреждения. Её оценку можно выполнить на основе уравнения

М

\-лч4\

(6)

где t- наработка (продолжительность эксплуатации); h< 1, q>\ - параметры

-|,;. ж' |

". 1 |

О.Щ / С, = |

= 1,0 |

|||

*^~0 |

||||||

о, |

Ja |

=085?*- |

||||

г- |

: Т |

4= |

0,772 |

а) |

||

t~ |

Т" a,rf,/a. |

=0,702J> |

||||

t~ |

1и |

|||||

-0,05 -0,10 -0,15 -0,20 |

0,15аа -0,20 1Е^Д/Ч,М) 2,0ГД |

0,00 -0,05 -0,10 ДА/Лаа 0,12 6,091 |

упрочнения-разупрочнения материала в данных условиях, Тфщ- ресурс материала трубы под действием напряжений а и коррозионной среды (с/г). В первом приближении примем гипотезу линейного уменьшения относительной толщины стенки трубы (в (4) имеем h= q= 1 ).

Тогда из рисунка 8 следует, что

Тогда из рисунка 8 следует, что

нефтепровод можно эксплуати

ровать свыше двух амортизаци

онных сроков (33 года х 2), при

этом равномерная коррозия со

ставит примерно 12 %, а сниже

ние сопротивления усталости

Рисунок 8 - огарифмическая функцияаа _Д а,

rа таа ~rjдостигнет ~ 30 %.

повреждения труб (а) и изменениеаа Да г

v^vj\ >В работе рассмотрена зада-

относительнои толщины стенки трубыа _

,Даа ча об учете сил пристеночного

11 |

в эксплуатации (б)

трения при движении жидкости по трубе под давлением. Считается, что известная формула

xl =aLfLvL/2

применима для оценки касательных напряжений xL, обусловленных движением нефти по трубе (vL- инейная скорость потока, fL- коэффициент пристеночного трения). Тогда на основе теории предельных состояний силовых систем можно записать критерий достижения предельного состояния металла на внутренней поверхности труб

'-^ + -^k/t=C/0,аа (7)

где D%,Da- параметры влияния коррозии трения и коррозии под напряжением соответственно, Лст/т - параметр взаимодействия необратимых повреждений, обусловленных нормальными и касательными напряжениями.

Из (7) можно получить уравнение для оценки предельных напряжений с учетом влияния коррозии трения (параметр Ц.):

1т=0-1сА(^;Д = Л0/т)а (8)

где Лп/х - параметр взаимодействия повреждений, обусловленных напряжениями а и ть.

В главе 4 изложены результаты экспериментальных исследований работоспособности нефтепроводных труб после восстановительного ремонта и технология обеспечения прочности подводных переходов.

Экспериментально установлено (таблица 2 и рисунок 9), что с использование ремонтных конструкций (обжимная приварная муфта с разгрузочными кольцами, композитная муфта Clok-shringи металлическая муфта с композитным заполнением КМТ) практически восстанавливают прочность труб в местах их установки. Наибольшей разгружающей способностью обладает муфта КМТ, тензодатчики, установленные под ней, даже после разрушения плети остались работоспособными.

Металлическая приварная муфта также позволяет существенно снизить деформации участка трубы под ней, однако наличие сварных швов в местах приварки к телу трубы снижает прочность данного участка и участка трубы рядом с муфтой. Композитная муфта Clok-shringимеет меньшую из всех ис-следованых ремонтных конструкций разгружающую способность под самой

12

муфтой, однако отсутствие сварных швов при установке снимает все ограничения на ее применения в связи с цикличностью работы нефтепроводов.

Таблица 2 - Характеристики разрушения плетей диаметром 820 мм

Наименование |

Плеть №4 |

Плеть №5 |

Давление разрушения, МПа |

13,0 |

12,7 |

Зона разрыва |

Св. шов днища и вантуза |

Св. шов заплаты |

Параметры разрыва (длина х ширина трещины в месте макс, раскрытия, мм) |

1240 х 450 |

1650 х 340 |

Разрушающее напряжение <зь, МПа |

527 |

514 |

Коэффициент запаса прочности |

2,7 |

2,4 |

|

Рисунок 9 - Разрушение плети № 5 |

Таким образом, при рабочих давлениях до 5 МПа, на уровне 0,75 предела текучести, что имеет место на нефтепроводе Мозырь-Брест-2, в связи с простотой установки и отсутствием сварочных работ, рекомендуется муфта Clok-shringи её аналоги для восстановления несущей способности труб линейной части магистральных нефтепроводов.

Разработана технология обеспечения работоспособности подводных переходов, включающие следующие технические решения (рисунок 10).

Резервная | [а нитка

"5 |

^ |

т

Шл |

паа 1

\.П________ \\аа N Резервная

2 |

=а) |

1

1 и 2 - камеры пуска и приема внутритрубных устройств

Рисунок 10 - Технологическая схема перехода нефтепровода через

р. Ствига до (а) и после (б) реконструкции

жб)

13

Резервные нитки подводных переходов нефтепроводов при перекачке не запираются, как это требуют правила технической эксплуатации, а включаются в работу сети, т.е. открываются и работают как трубы линейной части. Это приводит к соответствующему продлению их срока службы ввиду исключения условий для образования и развития ЛКП, снижающих корро-зионно-механическую прочность труб.

При реконструкции и проектировании новых подводных переходов повышается их технический уровень путем использования внутритрубных устройств, позволяющих проводить периодический диагностический контроль технического состояния труб, их очистку от парафина и скоплений примесей. Это приводит к снижению экологического риска при эксплуатации подводных переходов, поскольку позволяет практически предотвращать возможные выбросы нефти в водную акваторию вследствие образования трещин в трубах.

Для многониточных подводных переходов уменьшается число резервных ниток, например, путем строительства одного резервного перехода для двух ниток. Это приводит к значительному экономическому эффекту.

Технологический процесс прокладки подводных переходов не базируется на траншейном методе, а используется современный метод наклонного бурения, что приводит к уменьшению объемов строительно-монтажных работ, снижению затрат на 20-30 % и более, при этом экологическая обстановка водной акватории не нарушается. В качестве примера на рисунке 8 представлена технологическая схема подводного перехода нефтепровода Мозырь-Брест через р. Ствига до и после реконструкции, в ходе которой была ликвидирована резервная нитка диаметром 630 мм, на резервную нитку диаметром 820 мм установлены стационарные камеры приема-пуска внутритрубных устройств.

ЗАКЛЮЧЕНИЕ

Основные научные результаты диссертации:

1 Экспериментально установлены особенности повреждения труб подводных переходов после эксплуатации более 35^4-0 лет: здесь обнаруживаются два типа ЛКП - в виде овала и протяженной полоски. Их образование обусловлено скоплением коррозионных компонентов в пониженных зонах труб, Показано, что для ЛКП данного типа характерна ручейковая коррозия, сосредоточенная на дне овала, тогда как для ЛКП типа полоски характерны линейные цепочки осповидных повреждений, скопление которых обнаруживается по берегам полоски. Поскольку такого рода повреждения могут быть опасными концентраторами деформаций (напряжений), выдвигается новый критерий повреждения труб после длительной (более 35 лет) эксплуатации: кор-

14

розионно-механическая прочность металла в зонах ЛКП. Изучены основные закономерности деформирования труб с ЛКП [2, 3, 8, 9, 11].

2 Разработана и реализована новая методика сравнительных испытаний

натурных длинноразмерных плетей нефтепроводных труб большого диа

метра с ЛКП и без них [2, 3, 5, 10, 13, 15, 17, 20].

Она имеет следующие особенности:

- испытаниям подвергаются трубные плети, для которых отношение длины трубы к диаметру LID> 10, что гарантирует разрушение в рабочей зоне, достаточно удаленной от приваренных днищ;

- предусматривается двухэтапное нагружение испытуемой плети внутренним давлением: 1-й этап - контрольное нагружение до давления на 15-20 % ниже рабочего и полная разгрузка трубы, при этом используется пневматическая насосная станция, обеспечивающая повышенную точность измерения малых давлений; 2-й этап - рабочее нагружение до разрушения, при этом используется гидравлическая насосная станция, обеспечивающая требуемую скорость нагружения при повышенных давлениях;

- обеспечивается адаптация испытаний для различных условий, в том числе на специальных полигонах либо в полевых условиях.

3 Экспериментально установлено, что после длительной эксплуатации

опасными являются не только околошовные зоны продольных сварных со

единений труб, но и зоны с ЛКП: здесь деформации увеличиваются

в 3-5 раз, что и приводит к возникновению и развитию разрушающей маги

стральной трещины. Таким образом, критерием предельного состояния труб

с коррозионными дефектами является коррозионно-механическая прочность

металла [2, 3, 5, 8, 9, 13, 15, 17].

Дана экспериментальная оценка утраты (~ на 10-18 %) несущей способности (прочности) труб в результате эксплуатации в течение 35-40 лет. Установлено, что ЛКП хотя и привели к снижению прочности труб подводных переходов, но не исчерпали её: коэффициенты запаса прочности для них составляют 1,8-2,2.

4 Разработана инженерная модель предельного состояния внутренней

поверхности труб для условий коррозии под напряжением. Установлена об

щая закономерность коррозионно-механической прочности: произведение

окружного нормального напряжения на функцию коррозионного влияния

есть величина постоянная. На ее основе построена логарафмическая функция

поврежденности с учетом уменьшения толщины стенки во времени, согласно

которой нефтепровод может эксплуатироваться более двух амортизационных

сроков (33 года х 2), при этом снижение предела выносливости составит при

мерно 30 %, а снижение толщины стенки достигает ~ 12 %. Данный прогноз

подтверждается 48-летней практикой эксплуатации нефтепровода Показано,

15

что развитие модели позволяет учесть влияние пристеночного трения на изменение сопротивления труб усталости [4, 12, 14].

Рекомендации по практическому использованию результатов:

- Разработан и введен в действие государственный стандарт СТБ 2162-2011 Трубы нефтепроводные. Метод испытания внутренним давлением до разрушения, в котором приняты рекомендуемые соотношения между определяющими размерами объекта и оригинальная методика двухступенчатого нагружения объекта (в процессе испытаний) [5, 20].

- Разработана и внедрена технология обеспечения прочности и снижения экологического риска при эксплуатации подводных переходов после длительной (более 35 лет) наработки. В соответствии с ними, в частности, предусматривается устройство только одного резервного подводного перехода для двух близко расположенных магистральных нефтепроводов, при этом нитка резервного подводного перехода не отключается, как это предусматривалось правилами эксплуатации, а работает в режиме эксплуатации линейной части нефтепровода, что предотвращает образование протяженных ЛКП. А технологический процесс прокладки подводных переходов базируется на современном методе наклонного бурения, что приводит к снижению затрат на 20-30 %. Основные рекомендации этого метода и технология включены в стандарт СТП09100.20001.002-2007 [1, 3, 6-8, 15, 17, 18].

- С целью экспериментальной оценки сравнительной эффективности ремонтных технологий проведены испытания (по разработанной методике) труб с использованием трех ремонтных конструкций: обжимная приварная муфта с разгрузочными кольцами, композитная муфта Clok-springи металлическая муфта с композитным заполнением КМТ. Применительно к условиям нефтепровода рекомендована муфта Clok-springв связи с наиболее простой технологией её намотки и отсутствием сварных швов [2, 10, 16].

В соответствии с разработанной методикой восстановления несущей способности (прочности) проведена реконструкция подводных переходов нефтепровода Дружба через реки Сож, Днепр, Припять, Ствига, Припять-Пина, Горынь, озеро Глиницкое. Получен экономический эффект (в сумме 151,6 тыс. долл. США; ежегодный 15 тыс. долл. США), обусловленный применением прогрессивных технических решений. Для подводного перехода через р. Днепр достигнут экологический эффект в сумме не менее 15 тыс. долл. США в год вследствие снижения риска выброса нефти в акваторию реки.

По результатам работы подана заявка на выдачу патента "Способ испытания труб внутренним давлением до разрушения".

Результаты работы внедрены в учебный процесс УО БеГУТ, ПТУ и ГГТУ им П.О.Сухого, в ОАО Гомельтранснефть Дружба и могут

16

быть использованы ЧПУП Запад-Транснефтепродукт, РУП ПО Бела-руснефть, ОАО Белтрансгаз, ОАО АК Транснефть.

Документы, подтверждающие внедрение результатов работы, приведены в приложениях к диссертации.

СПИСОК ПУБЛИКАЦИЙ СОИСКАТЕЛЯ

Статьи в журналах

- Козик, А.Н. Оценка коррозионного поражения стальных труб магистральных трубопроводов при хранении в атмосферных условиях / А.Н. Козик // Материалы. Технологии. Инструмент. - 2010. -Т. 15. - № 2. -С. 14-17.

- Козик, А.Н. Методы восстановления несущей способности труб нефтепроводов с дефектами/ А.Н. Козик, В.В. Воробьев. // Материалы. Технологии. Инструмент. -2011. -Т. 1. -№ 2. - С. 22-28.

3.Козик, А.Н. Влияние коррозионных повреждений на несущую способность нефтепроводных труб / А.Н. Козик, В.В. Воробьев // Механика машин, механизмов и материалов. - 2011. - №2 (15). - С. 90-94.

4.Сосновский, Л.А. Методика расчетно-экспериментальной оценки коррозионно-механической прочности трибофатических систем / Л.А. Сосновский, А.Н. Козик // Механика машин, механизмов и материалов. - 2011. - №3 (16). - С. 49-53.

5.Козик, А.Н. Испытания нефтепроводных труб внутренним давлением / А.Н. Козик // Вестник Полоцкого государственного университета. -2011. -№ 8. -С. 110-114.

Материалы конференций

- Козик, А.Н. Повышение надежности и безопасности подводных переходов магистральных нефтепроводов / А.Н. Козик // Надежность и безопасность магистрального трубопроводного транспорта: материалы Меж-дунар. науч.-техн. конф., Новополоцк, 7-29 июня. 2006 г. /Полоц. гос. ун-т. - Новополоцк, 2006. - С. 48-49.

- Козик, А.Н. Повышение надежности и безопасной эксплуатации объектов РУП Гомельтранснефть Дружба / А.Н. Козик // Надежность и безопасность магистрального трубопроводного транспорта: материалы УМеждунар. науч.-техн. конф., Новополоцк, 11-14 дек. 2007 г. / Полоц. гос. ун-т; редкол.: В.К. Липский [и др.].- Новополоцк, 2007. - С. 48-50.

8.Костюченко, А. А. Особенности повреждения и разрушения труб подводных переходов магистральных нефтепроводов после продолжительной эксплуатации / А.А. Костюченко, А.Н. Козик, В.В. Воробьев // Трубы-2008 [Электронный ресурс]: материалы XVI Междунар. науч.-практ. конф., Че-

17

ябинск, 15-17 сентября 2008 г. - Челябинск: ОАО РосНИТИ, 2008.-

1 электрон, опт. диск (CD-ROM): зв., цв.

9. Козик, А.Н. Локальные повреждения нефтепроводных труб и прогно

зирование их коррозионно-механической прочности / А.Н. Козик,

В.В. Воробьев, О.М. Еловой // Трибофатика = Tribo-fatigue: тр. VI Между-

нар. симпозиум по трибофатике МСТФ 2010, Минск, 25 окт. - 1 нояб.

2010 г.: в 2 ч. / Белорус. Гос. ун-т; редкол.: М.А. Журавков (пред.) [и др.]. -

Минск, 2010. - Т. 1. - С. 659-664.

- Козик, А.Н. Сравнительные исследования эффективности ремонтных технологий для частичного восстановления прочности труб линейной части нефтепроводов / А.Н. Козик, В.В. Воробьев // Трибофатика = Tribo-fatigue: тр. VI Междунар. симпозиум по трибофатике МСТФ 2010, Минск, 25 окт. - 1 нояб. 2010 г.: в 2 ч. / Белорус. Гос. ун-т; редкол.: М.А. Журавков (пред.) [и др.]. - Минск, 2010. - Т. 1. - С. 665-670.

- Комаров, А.И. О природе коррозионного разрушения поверхностей нефтепровода в процессе длительной эксплуатации / А.И. Комаров [и др.] // Трибофатика = Tribo-fatigue: тр. VI Междунар. симпозиум по трибофатике МСТФ 2010, Минск, 25 окт. - 1 нояб. 2010 г.: в 2 ч. / Белорус. Гос. ун-т; редкол.: М.А. Журавков (пред.) [и др.]. - Минск, 2010. - Т. 1. - С. 691-698.

- Щербаков, С.С. Напряженно-деформированное состояние нагруженной внутренним давлением модели трубы с учетом влияния различных коррозионных повреждений, намоток и грунта / С.С. Щербаков [и др.] // Трибофатика = Tribo-fatigue: тр. VI Междунар. симпозиум по трибофатике МСТФ 2010, Минск, 25 окт. - 1 нояб. 2010 г.: в 2 ч. / Белорус. Гос. ун-т; редкол.: М.А. Журавков (пред.) [и др.]. - Минск, 2010. - Т. 1. - С. 821-832.

- Сосновский, СВ. Методы и результаты экспериментальных исследований линейного участка нефтепровода как трибофатической системы / СВ. Сосновский [и др.] // Трибофатика = Tribo-fatigue: тр. VI Междунар. симпозиум по трибофатике МСТФ 2010, Минск, 25 окт. - 1 нояб. 2010 г.: в

2 ч./ Белорус. Гос. ун-т; редкол.: М.А. Журавков (пред.) [и др.]. - Минск,

2010.-Т. 1.-С. 351-360.

- Козик, А.Н. Методика расчетно-экспериментальной оценки коррозионно-механической прочности трибофатических систем / А.Н. Козик, Л.А. Сосновский // Надежность и безопасность магистрального трубопроводного транспорта: материалы VII Междунар. науч.-техн. конф., Новопо-лоцк, 22-25 нояб. 2011 г. / Полоц. гос. ун-т; под общ. ред. д-ра техн. наук, проф. В.К. Липского. -Новополоцк, 2011. - С. 27-28.

- Козик А.Н. Прочность подводных участков нефтепровода после длительной эксплуатации и восстановительного ремонта / А.Н. Козик // Надежность и безопасность магистрального трубопроводного транспорта:

18

материалы Международной научно-технической конференции, Новополоцк, 22-25 ноября 2011 г. / - Новополоцк, 2011. - С.75-76.

16.а Козик, А.Н. Сравнительные исследования ремонтных конструк

ций / А.Н. Козик // Надежность и безопасность магистрального трубопро

водного транспорта: материалы VII Междунар. науч.-техн. конф., Новопо

лоцк, 22-25 нояб. 2011 г. / Полоц. гос. ун-т; под общ. ред. д-ра техн. наук,

проф. В.К. Липского. - Новополоцк, 2011. - С. 202-203.

Тезисы докладов конференций

- Костюченко, А.А. Экспериментальные исследования разрушения труб нефтепроводов с коррозионными дефектами на внутренней поверхности / А.А. Костюченко [и др.] // Прочность и надежность магистральных трубопроводов МТ-2008: тез. докл. Международ, науч.-техн. конф., Киев, 5-7 июня 2008 г.- Киев: ИПП НАНУ, 2008. - С. 55-56.

- Козик, А.Н. Система предупреждения аварийных разрушений подводных переходов магистральных нефтепроводов / А.Н. Козик, В.В. Воробьев // Чрезвьгаайные ситуации: предупреждение и ликвидация [Электронный ресурс]: тез. докл. IV Международ, науч.-практ. конф. -Минск, 2009. - 1 электрон, опт. диск (CD-ROM): зв., цв.

Стандарты

- Правила технической эксплуатации магистральных нефтепроводов: СТП 09100.20001.002-2007. -Гомель: Полеспечать, 2007. - 120 с.

- Трубы нефтепроводные. Метод испытания внутренним давлением до разрушения: СТБ 2162-2011. - Введ. 01.07.2011. - Минск: ГОССТАНДАРТ: Белорус, гос. ин-т стандартизации и сертификации, 2011. - 34 с.

19

РЕЗЮМЕ

Козик Андрей Николаевич

Прочность подводных участков нефтепровода после

длительной эксплуатации и восстановительного ремонта

Ключевые слова: прочность труб нефтепровода, подводные участки, локальное коррозионное повреждение, разрушение, деформации.

Цель исследования: обеспечение прочностной надежности подводных участков нефтепровода после длительной эксплуатации и восстановительного ремонта.

Методы исследования: экспериментальные (гидравлические испытания, метод тензометрии, дефектоскопические методы и др.) и теоретические (теории предельных состояний).

Полученные результаты и их новизна: установлены основные типы локального коррозионного повреждения внутренней поверхности труб; разработана оригинальная методика испытания длинноразмерных труб внутренним давлением; изучены закономерности их деформирования и особенности развития магистральных трещин; разработана и внедрена технология обеспечения прочности подводных участков нефтепровода; предложена модель коррозионно-механической прочности, на основе которой даны оценка поврежденности и прогноз работоспособности нефтепроводных труб; показано, что после длительной эксплуатации (более 35-40 лет) основным критерием достижения их предельного состояния становится коррозионно-механическая прочность основного металла (а не только прочность сварных соединений).

Степень использования и рекомендации: Проведена реконструкция подводных переходов нефтепровода Дружба через реки Сож, Днепр, Припять, Ствига, Припять-Пина, Горынь, озеро Глиницкое для обеспечения их эксплуатационной надежности. Получен экономический эффект (в сумме 151,6 тыс. долл. США; ежегодный 15 тыс. долл. США). Достигнут экологический эффект (в сумме 15481,9 долл. США в год) вследствие снижения риска выброса нефти в водные акватории.

Результаты работы использованы при составлении Правил технической эксплуатации магистральных нефтепроводов (СТП 09100.20001.002-2007) и разработке государственного стандарта РБ (СТБ 2162-2011). Результаты диссертации полезны для предприятий транспорта углеводородов.

Область применения: трубопроводный транспорт.

20

РЭЗЮМЕ

Козк Андрэй Мкалаевч

Трываласць падводных участкау нафтаправода пасля

працяглай эксплуатацьп аднауленчага рамонту

Ключавыя словы: трываласць труб нафтаправода, падводныя участк, лакальнае каразйнае пашкоджанне, разбурэнне, дэфармацьп.

Мэта працы: забеспячэнне трываласнай надзейнасц падводных участкау нафтаправода пасля працяглай эксплуатацьп аднауленчага рамонту.

Метады даследавання: эксперыментальныя (гдраулчнья вьшрабаванн, метад тзнзаметрь, дзфектаскапчнья метады нш.) тэарэтычныя (тзорь гранчньх станау).

Атрыманыя вьнк х навзна: установлены асноуныя тыпы лакальнага каразйнага пашкоджання унутранай паверхн труб; распрацаваны арыпнальныя метады тэхналогп выпрабавання доугамерных труб унутраным цскам; вывучаны заканамернасцх дэфармавання асаблвасц развцця магстлальньх трэшчын; распрацаваны укаранёны метад тзхналогия забеспячэння трываласнай надзейнасц падводных участкау нафтаправода; прапанавана мадэль каразйна-механчнай трьваласц, на аснове якой дадзены ацэнка пашкоджанасц прагноз працаздольнасц нафтаправодных труб; паказана, што пасля доугай эксплуатацьп (болын 35-40 гадоу) асноуным крытэрыем дасягнення х гранчнага стану становцца каразйна-механчная трываласць асноунага металу (а не зварных злучэнняу).

Ступень выкарыстання рэкамендацъп: Праведзена рэканструкцыя падводных пераходау нафтаправода Дружба праз рзк Сож, Днепр, Прыпяць, Сцвга, Прьпяць-Пна, Гарынь, возера Глнцкае для забеспячэння х эксплуатацыйнай надзейнасц. Атрыманы зканамчнь эфект (у суме 151,6 тыс. дол. ЗША; штогод 15 тыс. дол. ЗША). Дасягнуты экалапчны эфект (у суме 15481,9 дол. ЗША штогод) праз знжзнне рьзьк вькду наф-ты у водныя акваторь.

Вьшк працы выкарыставаны пры складанн Правлау тзхнчнай эксплуатацьп магстральньх нафтаправодау (СТП 09100.20001.002-2007) распрацоуцы дзяржаунага стандарта РБ (СТБ 2162-2011). Вьшк дьсертаць карысныя для прадпрыемствау транспарту вуглявадародау.

Гална выкарыстання.-трубяправодны транспарт.

21

SUMMARY

Kozik Andrew Nikolaevich

The strength of the underwater section of the pipelines

after prolonged use and refurbishment

Keywords: durability of pipes of the oil pipeline, underwater sites, local corrosion damage, destruction, deformations.

The work purpose: maintenance of reliability of underwater sites of the oil pipeline after long operation and regenerative repair.

Research methods: experimental (hydraulic tests, method of tenzometry, de-fectoscope methods, etc.) and theoretical (theories of limiting states).

The gained results and their novelty: the basic types of local corrosion damage of internal surfaces of pipes are established; original methods and technologies of test long-sized pipes by internal pressure are developed; laws of their deformation and feature of development of the main cracks are studied; the method and technology of maintenance reliability of underwater sites of the oil pipeline are developed and introduced; the model of corrosion-mechanical durability on which basis are given an estimation damage and the forecast of working capacity of petrowire pipes is offered; it is shown that after long operation (more than 35-40 years) the basic criterion of achievement of their limiting state become corrosion-mechanical durability of the basic metal (instead of durability of welded connections).

Recommendations for application: reconstruction of underwater transitions of oil pipeline "Druzhba" through the rivers Sozh, Dnepr, Pripyat, by Stviga, Pri-pyat-Pina, Goryn, lakeGlinitsky for maintenance of their operational reliability is spent. Economic effect (in the sum of 151,6 thousand dollars USA is received; annual 15 thousand dollars USA). The ecological effect (in the sum 15481,9 dollars USA is reached) owing to decrease in risk of emission of oil in water areas.

Results of work are used at drawing up of "Rules of technical operation of the main oil pipelines (STP 09100.20001.002-2007) and working out of state standard of Belarus (STB 2162-2011). Results of the dissertation are useful to the enterprises of transport of hydrocarbons.

Scope: pipelinetransport.

А.Н.Козик

22

Научное издание

КОЗИК Андрей Николаевич

Прочность подводных участков нефтепровода после длительной эксплуатации и восстановительного ремонта

01.02.06 - Динамика, прочность машин, приборов и аппаратуры

Автореферат диссертации на соискание ученой степени кандидата технических наук

Подписано в печать_____ г. Формат бумаги 60 х 841/16.

Бумага офсетная. Гарнитура Ттез.Печать на ризографе.

Печ. листов 1,5. Тираж 120 экз. Зак. №______

Типография УО БеГУТ, ул. Кирова, 34,246022, г. Гомель. ЛП №02330/0494150 от 03.04.2009 г.

23

Все авторефераты - Беларусь Все авторефераты - Беларусь

|

Архивные справочники Архивные справочники

|