Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Разработка процесса прессового гранулирования мелкодисперсных сред на примере минеральных порошков и древесных отходов

Автореферат кандидатской диссертации

На правах рукописи

Булатов Илья Анатольевич

Разработка процесса прессового гранулирования мелкодисперсных сред на примере минеральных порошков и древесных отходов

05.17.08 - процессы и аппараты химических технологий

05.02.13 - Машины, агрегаты и процессы (химическая промышленность)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени кандидата технических наук

Москва 2012

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования Московский государственный университет инженерной экологии (ФГБОУ ВПО МГУИЭ) на кафедре ЮНЕСКО Техника экологически чистых производств.

Научный руководитель: аакандидат технических наук, доцент

Назаров Вячеслав Иванович

Официальные оппоненты: аадоктор технических наук, профессор

Таран Александр Леонидович

кандидат технических наук

Мандрыка Евгений Александрович

Ведущая организация: Московский Государственный Открытый Университет им. В.С. Черномырдина (МГОУ) г.Москва

Защита диссертации состоится л26 апреля 2012 г. в 16 часов на заседании диссертационного совета Д 212.145.01 в Московском государственном университете инженерной экологии (МГУИЭ) по адресу: 105066, Москва, ул. Старая Басманная, 21/4, аудитория имени Л.А. Костандова (Л-207).

С диссертацией можно ознакомится в библиотеке Московского государственного университета инженерной экологии.

Автореферат разослана аала 26 а март 2012

Ученый секретарь

диссертационного совета, к.т.н.а С.А. Трифонов

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В различных отраслях современной промышленности широко применяются мелкодисперсные материалы, однако их использование связано с такими трудностями как пыление, склонность к слеживанию и просыпь при транспортировке. При их дальнейшем использовании в технологическом цикле возникают вопросы экологической безопасности. Для решения этих проблем проводят их гранулирование различными способами.

Рассматриваемые в работе микротальк, оксиды титана различного производства и древесные опилки нашли широкое применение в качестве адсорбентов и наполнителей в бумажной, лакокрасочной, керамической и пластмассовой промышленностях, причем оксиды титана в лакокрасочной и микротальк в бумажной промышленностях испытывают наименьшую конкуренцию со стороны других промышленных минералов.

Исследуемые в работе древесные опилки различной природы (отходы лесопиления и деревообработки) используются для производства топливных гранул (пеллет) и брикетов, призванных заменить собой традиционные источники энергии - нефть и природный газ - цены на которые постоянно растут, а ресурсы ограничены.

Современные способы гранулирования рассматриваемых материалов не достаточно эффективны, так как в большинстве своем не учитывают природу гранулируемого материала и его структурно-деформационные свойства.

Получение широкого спектра продуктов в гранулированном виде методами прокатки и компактирования при пониженных энергозатратах за счет изменения реологических свойств гранулируемых мелкодисперсных сред как на стадии подготовки сырья, так и непосредственно в процессе гранулирования, является перспективным.

Данная работа посвящена проблеме изучения влияния структурно-деформационных и реологических свойств исследуемых материалов на эффективность процесса гранулирования на валковом прессе и роторном грануляторе с плоской матрицей. В связи с этим актуальное научное и практическое значение имеют проведенные в данной работе теоретические и экспериментальные исследования процессов гранулирования мелкодисперсых сред с регулируемыми характеристиками и создание научно-обоснованных методов их расчета.

Целью работы является разработка процессов гранулирования мелкодисперсных шихт компактированием на валковом прессе и прокатки растительных отходов на роторных грануляторах с плоской матрицей в каналах переменного сечения а также разработка уточненных методик расчета энергосиловых и геометрических параметров валковых прессов и роторных грануляторов.

В соответствии с этим в работе решались следующие задачи:

- анализ современного состояния методов гранулирования порошковых шихт и особенностей расчета силовых параметров процессов компактирования и прокатки;

- рассмотрение реологических моделей поведения порошковых материалов в зависимости от их природы и технологических факторов;

- создание физической и математической моделей поведения дисперсных сред в очаге деформации переменного сечения;

- создание экспериментальной установки для исследования процесса прокатки через фильеру с каналом переменного сечения и с термонагревом;

- разработка технологического процесса и оборудования для прокатки порошков с учетом изменения их реологических свойств;

- разработка методики инженерного расчета основных параметров процесса компактирования и прокатки мелкодисперсных сред на роторном грануляторе.

Научная новизна:

- Разработан процесс гранулированияа мелкодисперсных сред методом компактирвания с получением плотно-прочных прессовок и предварительным переводом их в пластифицированное состояние.

- На основе факторного эксперимента были получены уравнения и номограммы для определения плотности и прочности прессовок из оксида титана и талька и их реологических характеристик (пластической прочности и коэффициента бокового давления) в зависимости от режимных параметров процесса прессования - влажности и удельного давления.

- Разработана физическая модель процесса гранулирования древесных отходов прокаткой через фильеру с меняющейся геометрией канала с учетом их исходных структурных и физико-химических свойств.

- Исследованы реологические характеристики процесса проходного прессования древесных опилок различной природы и установлено, что оптимальным режимом при прокатке является температура нагрева порядка (120?180)0С, пластическая прочность (1?2) кПа и коэффициентом бокового давления (0,3?0,8).

- Предложена методика расчета силовых параметров процесса прокатки через фильеру на основе уравнения движения материала по каналу с меняющейся геометрией и экспериментальных данных компрессионных испытаний.

Практическая значимость:

- Разработан метод компактирования мелкодисперсных сред минеральной природы и метод прокатки древесных опилок на роторных гранулятрорах с плоской матрицей, которые могут использоваться при получении наполнителей для бумажной и лакокрасочной промышленностей, адсорбентов для очистки бумажных масс, для утилизации промышленных и бытовых отходов и при получении биотоплива на основе отходов растительного и древесного сырья.

- Создана инженерная методика исследования процесса проходного прессования дисперсных материалов в канале с меняющейся геометрией при различных температурных режимах.

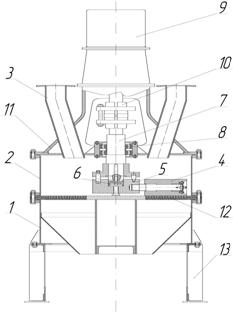

- Разработана конструкция роторного гранулятора с плоской матрицей с каналами переменного сечения и с термонагревом. Результаты расчета основных технологических параметров и конструктивных размеров роторного гранулятора переданы в ООО Технопромсервис, и будут использованы при проектировании и изготовлении гранулятора в 2012 г.

- Созданы научно-обоснованные комплексные методики расчета процессов компактирования мелкодисперсных сред на валковом прессе и гранулирования

древесных отходов различного происхождения с регулируемыми реологическими свойствами в роторных грануляторах с плоской матрицей.

- Материалы диссертационной работы опробованы и внедрены в лабораторный практикум МГУИЭ при изучении дисциплин Процессы и аппараты защиты окружающей среды и Переработка и обезвреживание твердых промышленных отходов.

Апробация работы. Основные положения диссертационной работы докладывались и обсуждались на 8-м международном симпозиуме молодых ученых, аспирантов и студентов Техника экологически чистых производств в XXI веке: проблемы и перспективы, г. Москва 2004г.; международных интернет-форумах молодых ученых, аспирантов и студентов Инженерные и технологические исследования для устойчивого развития, г. Москва 2005-2006 г. и 2010г.; на 9-м международном симпозиуме молодых ученых, аспирантов и студентов Инженерные и технологические исследования для устойчивого развития, г. Москва 2007 г.

Публикации. По теме диссертации опубликовано 8 печатных работ, 4 из которых в журналах, рекомендованных ВАК, тезисы 2 докладов на международных симпозиумах и тезисы 2 докладов на международных интернет-форумах.

Объем и структура работы. Содержание диссертации изложено на 182 страницах машинописного текста, содержит 80 рисунков, 10 таблиц и список использованных источников из 110 наименований. Диссертационная работа состоит из введения, четырех глав, выводов по работе и приложений.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении показана актуальность выполненной работы и обоснован выбор объектов исследования, в качестве которых приняты мелкодисперсные порошки микротальк, оксид титана в рутильной и анатазной форме, а также растительные отходы в виде древесных опилок различной природы (березовые, сосновые свежие, из бруса и опилки от ДСП).

В первой главе проанализировано применение талька, оксида титана аи древесных опилок в различных отраслях промышленности.

Рассмотрен вопрос производства и использования в качестве топлива гранул из древесных опилок. Показано, что древесные гранулы обладают рядом преимуществ по сравнению с традиционным топливом благодаря возобновляемости исходного сырья, высокой энергоконцентрации, насыпной плотности, транспортабельности, экологичности и низким энергозатратам при производстве. Приведены основные стадии процесса изготовления древесных гранул, а также ряд применяемых на производстве технологических схем.

Проведен анализ различных методов гранулирования мелкодисперсных сред и применяемого при этом оборудования. В результате анализа установлено, что наиболее перспективным является применение компактирования микроталька и оксида титана на валковом прессе и прокатка древесных опилок различной природы на роторных прессах. При этом показано, что для этих материалов отсутствуют сведения об изменении физико-механических характеристик и реологических свойств от различных параметров и технологических добавок на разных стадиях гранулирования.

Рассмотрены методы расчета силовых параметров процессов компкатирования и прокатки на роторных прессах. Отмечено, что применяемые методы расчета не учитывают реологических свойств перерабатываемых веществ и уточненных физических моделей их поведения в очаге деформации.

Рассмотрены особенности реологических свойств и деформирования исследуемых веществ. Отмечено, что для рассматриваемых в работе веществ, являющихся мелкодисперсными порошками, зависимость напряжения от деформации носит нелинейный характер, а их напряженно-деформированное состояние изменяется во времени.

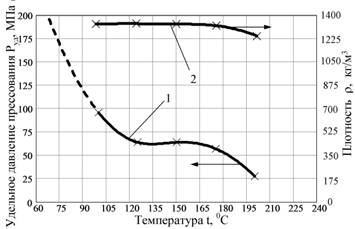

Рис.1. Зависимость изменения плотности прессовок и удельного давления прессования от температуры нагрева для березовых опилок: 1а - Pуд = f(t); 2а - r = f(t). |

Анализ поведения мелкодисперсных сред при компактировании на валковом прессе и в канале роторного гранулятора а также наши предварительные исследования показали, что изменение реологических свойств сырья в процессе подготовки и при гранулировании имеет существенное влияние на процесс.

Увлажнение минеральных солей значительно снижает их пылимость и потери при производстве, при этом происходит прирост плотности гранул и снижение удельного давления прессования.

Так же нами отмечено, что использование термонагрева непосредственно в процессе гранулирования древесных отходов приводит к резкому снижению удельных давлений при высокой плотности и прочности получаемых цилиндрических гранул. Из графика зависимости плотности от температуры (рис.1 кривая 2) видно, что с ростом температуры плотность гранул изменяется незначительно и в среднем равна 1300 кг/м3. При этом удельное давление прессования сильно снижается в диапазоне температур от 100 до 2000С (рис. 1 кривая 1). При давлении (40?60) МПа плотность прессовок составляет ~1300 кг/м3, в отличие от прессования в цилиндрическом канале, где средняя величина давления Руд = (110?140) МПа.

В качестве оценки реологических свойств материала выбрана пластическая прочность коэффициент бокового давления.

В результате анализа литературных данных сформулированы задачи научных исследований.

Во второй главе проведен анализ напряженного состояния в очаге деформации валкового пресса и роторного гранулятора с плоской матрицей.

Зоны деформации валкового пресса можно представить в виде канала переменного сечения с криволинейными границами, а формующий канал в роторном грануляторе - как канал проходного прессования переменного сечения. При такой формальной аналогии границ очагов деформации поведение мате-

риала при его прохождении описывается реологическими моделями с использованием механических элементов. Можно предположить, что изменение реологических свойств приведет к переходу от сыпучей среды к связанной или сыпуче-пластичной. Кроме того известно, что при нагреве растительных отходов (древесных опилок) выделяются пластифицирующие компоненты и среда переходит в условно-пластичную.

Приведены аналитические уравнения для определения распределения давления по дуге валка, полученные на основе анализа физической модели процесса компактирования мелкодисперсных материалов на валковом прессе и их напряженного состояния в очаге деформации.

Получена физическая модель процесса прокатки мелкодисперсных сред на роторных грануляторах с плоской матрицей. Прессы с плоской матрицей обладают простотой конструкции, удобством эксплуатации и относительной простотой в производстве матриц. При изготовлении матриц каналы в них выполняют как с постоянным так и с переменным сечением (рис.2).

|

|

Рис.2 Примеры исполнения каналов в матрицах роторных прессов. |

Рис.3 Схема продавливания материала через каналы матрицы: 1 - валок; 2 - материал; 3 - матрица; 4 - гранулы; 5 - нож; 6 - эпюра напряжений. |

При прокатывании валка (рис.3) перерабатываемый материал за счет сил трения втягивается в очаг деформации (клин), где, вследствие пластических деформаций и циркуляционного течения, происходит его уплотнение. Увеличение числа контактов частиц увеличивает сопротивление материала сдвигу, обуславливая тем самым соответствующий рост напряжений. В момент, когда эти напряжения превысят сопротивление матрицы, начнется процесс формования гранул. При этом давление в рабочей области будет снижаться от давления формования до давления упругого последействия, а плотность формуемой массы останется постоянной.

Рассмотрены особенности движения гранулируемых продуктов по формующему каналу с переменной геометрией и условия моделирования технологических и конструктивных параметров формующего гранулятора.

Со стороны формующего ролика на материал, находящийся в канале, прикладывается осевое усилие. Перемещению материала по каналу препятствуют силы внешнего трения, развивающиеся на боковой поверхности материала. С возрастанием осевого усилия увеличиваются и осевые напряжения в материале, которые в свою очередь вызывают деформацию материала в радиальном направлении, что приводит к дополнительному увеличению силы бокового давления и силы трения на боковой поверхности материала. Таким образом сила, действующая на материал во входном сечении канала, уравновешивается силой на выходном сечении канала и равнодействующей сил трения, распределенных по боковой поверхности формуемого материала. Материал перемещается тогда, когда осевая сила превысит суммарную силу трения материала о поверхность формующего канала.

|

Рис.4 Схема сил, действующих на материал в канале матрицы. |

Прокатывающий ролик действует на формующий канал циклически. По окончании контакта ролика с каналом осевое давление становится равным нулю. Под воздействием остаточных внутренних напряжений возможно увеличение размеров материала, находящегося в канале, в осевом и диаметральном направлениях. Однако увеличению размеров в диаметральном направлении препятствуют стенки канала, а в осевом направлении - силы трения о боковую поверхность материала. Поэтому можно принять канал абсолютно жестким.

Для определения изменения давления по длине формующего канала рассмотрим условия равновесия элементарного слоя материала в цилиндрическом отверстии формующей решетки гранулятора, разделив канала длиной ? на три участка длиной ?1, ?2 и ?3 (см. рис.4). Геометрический профиль канала выбирался с учетом реологических характеристик перерабатываемого материала.

Примем, что P0, P1, P2, P3 - давления соответственно на входе в канал, выходе с первого, второго и третьего участков; P - давление на слой материала; Т - сила трения; Рб - давление на боковую поверхность материала; 2a - угол при вершине конуса на втором участке; d1 и d2 - диаметры канала на первом и третьем участках.

Уравнения силы трения и давления на боковую поверхность запишем в виде:

![]() ; аа(1)

; аа(1)

![]() , а(2)

, а(2)

где x - коэффициент бокового давления; f - коэффициент внешнего трения.

Полагаем, что произведение коэффициента бокового давления на коэффициент трения практически не изменяется по длине канала.

Запишем условия равновесия всех действующих сил на первом участке длиной ?1 для элемента материала длиной d?. Приняв за положительное направление действия удельного давления прессования направление движения массы материала, получим

а (3)

а (3)

После преобразования имеем

(4)

(4)

Интегрируя левую часть уравнения от P0 до P1, а правую от 0 до ?1, получим

аа (5)

аа (5)

Для третьего участка канала давление P3 рассчитывается аналогично давлению Р1 для первого участка:

аа(6)

аа(6)

Для второго (конического) участка условие равновесия имеет вид

аа аа(7)

аа аа(7)

После преобразования получим:

аа а(8)

аа а(8)

Аналогично интегрируя левую часть уравнения от P1 до P2, а правую от 0 до ?2, получим:

(9)

(9)

С учетом уравнений (5) и (9) уравнение (6) для определения давления по длине канала примет экспоненциальный вид:

(10)

(10)

Из уравнения (10) видно, что для уменьшения потери давления на продавливание материала через канал матрицы необходимо стремиться к уменьшению длины канала, коэффициента внешнего трения f и коэффициента бокового давления x. Уменьшение диаметра канала, напротив, приведет к росту потерь давления.

Очевидно, что необходимым условием движения материала по каналу матрицы является превышение силы давления на материал над силой трения:

а аа(11)

а аа(11)

Из выражения (11) после сокращений и преобразований получим:

(12)

(12)

Полученное выражение (12) является необходимым условием формования гранул и устанавливает связь между геометрическими размерами канала матрицы и свойствами гранулируемой системы.

В этой главе также приведено описание методик исследования различных характеристик рассматриваемых мелкодисперсных сред, а также используемых приборов и лабораторных установок.

Для измерения пластической прочности исследуемых веществ использовался конический пластометр. В качестве основных факторов, влияющих на изменение пластической прочности были выбраны влажность (для мелкодисперсных порошков) и температура (для опилок различной природы).

Исследование компрессионных свойств рассматриваемых веществ проводилось по известным методикам в закрытой матрице и компактированием на валковом прессе. Для определения распорного усилия на валковом прессе использовали тензометрический метод.

При определении коэффициентов бокового давления и внешнего трения использовалась разработанная в МГУИЭ установка, также использующая тензометрический метод.

Для исследования процесса прессования в роторном грануляторе использовалась специально разработанная установка, позволяющая моделировать процесс проходного прессования в канале переменного сечения, с различным углом конусной части и поддержанием заданного температурного режима.

В третьей главе представлены результаты исследований структурно-деформационных свойств гранулируемых продуктов и процесса гранулирования минеральных солей и опилок необходимые для определения силовых параметров процессов грануляции а также для анализа изменения реологических характеристик исследуемых сред.

Одним из критериев является пластическая прочность, Pм. В результате исследований были получены графические зависимости изменения Рм от влажно-

сти талька и оксида титана а для опилок различной природы от температуры (рис. 5,6).

Рис.5 Зависимость пластической прочности от влажности: 1 - оксид титана украинского производства; 2 - оксид титана финского производства; 3 - микротальк. |

Из рис.5 видно, что в исследуемом диапазоне влажности (0?15)% количество влаги не влияет на изменение Рм для микроталька. С ростом влагосодержания она остается неизменной и равной приблизительно 0,18 кПа. Можно отметить, что Рм микроталька является достаточно низкой, что обуславливается мелкодисперсностью самого материала.

Пластическая плотность оксида титана, как украинского, так и финского производства, с ростом влагосодержания от 0 до 8% уменьшается до (0,8?1)а кПа, а затем вновь начинает расти. Это вызвано тем, что первоначально, при малых значениях влажности, частицы влаги не участвуют в межмолекулярном взаимодействии, а лишь ослабляют его силы, увеличивая при этом подвижность (пластичность) всей системы. С ростом же влагосодержания частицы воды вступают во взаимодействие с частицами оксида титана, связывают их, что приводит к ауплотнению общей структуры и, соответственно, к росту Рм.

Рис.6 Зависимость пластической прочности от температуры: 1 - березовые опилки; 2 - сосновые опилки свежие; 3 - сосновые опилки из бруса; 4 - опилки ДСП. |

Для опилок различной природы (рис.6) установлено, что в диапазоне температур от 500С до 1500С величина Рм березовых опилок изменяется незначительно, но с дальнейшим повышением температуры рост Рм значительно увеличивается. Это связано с тем, что температуры, при которой происходит размягчение лигнина и гемицеллюлозы, которых в лиственных породах содержится больше, чем в хвойных, составляют порядка (140?170)0С (кривая 2). Рм сосновых опилок с ростом температуры в пределах (50?200)0С практически не изменяется. Рм опилок из ДСП в диапазоне температур от 500С до 1000С увеличивается, а затем снижается. Это объясняется тем, что входящие в состав ДСП химические соединения в начале размягчаются, и служат связующими веществами, а с дальнейшим ростом температур начинается их интенсивное испарение, а соответственно и падение Рм.

Результаты исследования коэффициента бокового давления x для минеральных солей показали, что в исследуемом диапазоне давлений (4?35) МПа существенное влияние на x оказывает влажность испытываемой системы. В тоже время при увеличении давления прессования и при постоянной влажности значения x меняются незначительно.

Рис.7 Зависимость коэффициента бокового давления от влажности. 1 - Тальк; 2 - оксид титана украинского производства; 3 - оксид титана финского производства. |

Из рис.7 можно сделать вывод, что с ростом влажности до 10% коэффициент x для всех порошков уменьшается, а затем вновь начинает расти. Это объясняется изменением величины пластической прочности (рис.5). При увеличении влажности до 10% величина Рм системы снижается - она становится более пластифицированной и x также уменьшается. Дальнейший рост влажности снижает подвижность системы, что приводит к увеличению коэффициента x.

Характер изменения коэффициента бокового давления для древесных отходов от технологических параметров представлен на рис.8.

Рис.8 Зависимость коэффициента бокового давления от давления для опилок: 1 - березовых; 2 - сосновых свежих; 3 - сосновых из бруса; 4 - ДСП. |

Для всех типов опилок коэффициент x растет с увеличением давления. Полученные данные также согласуются с результатами измерений Pм для опилок - наибольший x имеют березовые опилки, наименьший - опилки ДСП.

Далее в работе рассматривался процесс прессования микроталька и оксида титана в закрытой матрице и на валковом прессе. На рис.8 представлены зависимости плотности прессовок от давления прессования при различной влажности для микроталька (вид кривых для TiO2 но-

Рис.9 Зависимость плотности прессовок микроталька от давления при различной: 1 - W = 0,1%; 2 - W = 5 %; 3 - W = 10%; 4 - W = 15%. |

Рис.10 Зависимость плотности прессовок от влажности при различном давлении прессования для микроталька: 1 - Руд = 16,8 МПа; 2 - Руд = 33,7 МПа; 3 - Руд а= 67,3 МПа; 4 - Руд = 84,2 МПа. |

Рис.11 Зависимость плотности прессовок от влажности при различном давлении прессования для диоксида титана украинского производства: 1 - Руд = 16,8 МПа; 2 - Руд = 33,7 МПа; 3 - Руд а= 67,3 МПа; 4 - Руд = 84,2 МПа. |

Рис.12 Зависимость плотности прессовок от влажности при различном давлении прессования для диоксида титана финского производства: 1 - Руд = 16,8 МПа; 2 - Руд = 33,7 МПа; 3 - Руд а= 67,3 МПа; 4 - Руд = 84,2 МПа. |

сит аналогичный характер). Из полученных кривых видно, что процесс уплотнения можно условно разделить на четыре фазы. В первой фазе, которая заканчивается при давлении порядка 18 МПа, уплотнение происходит за счет быстрой переупаковки частиц мелкодисперсного порошкового материала. Во второй фазе при переходном режиме (Pуд = (18?30) МПа), происходит образование прочно-плотной структуры. При этом заканчивается хрупкое разрушение частиц и пластическое затекание материала в пространство между порами прессовки. На третьей фазе после 30 МПа происходит пластическая деформация силикатной структуры и рекристаллизация оксидов титана. Плотность прессовок практически не растет. Во время четвертой фазы завершается процесс упругой деформации системы с образованием упруго-пластичной прессовки. Плотность прессовок практически не растет.

Влияние влажности шихты на характер изменения плотности прессовок представлено на рис. 10-12.

Для микроталька при увеличении влажности плотность прессовок вначале растет, затем проходит максимум при влажности порядка (10?12) % после чего падает (рис.10). Это обусловлено гидрофобностью микроталька - с ростом влажности выше (10?12) % лишняя влага начинает выпрессовываться. При этом снижается качество самих прессовок. Для диоксида титана украинского производства в исследуемом диапазоне влажностей наблюдается практическая линейная зависимость плотности прессовок от влажности исходного порошка (рис.11).

Для диоксида титана финского производства в исследуемом диапазоне влажностей наблюдается (рис.12) практически линейная зависимость плотности прессовок при увеличении влажности до 5%. Затем в диапазоне (5?12) % плотность практически не меняется, а затем вновь начинает расти.

Для всех исследуемых мелкодисперсных материалов можно отметить значительный прирост плотности прессовок при влажности порядка 10%. При этом снижается запыленность на стадии подготовки шихты, обеспечивается сыпучесть при транспортировке и требуемая прочность прессовок Влажность 10% можно считать оптимальной при проведении процессов компактирования на валковом прессе исследуемых материалов.

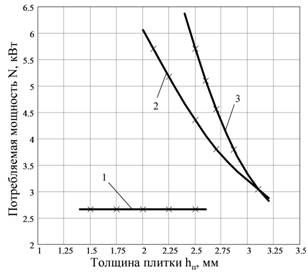

При компактировании на валковом прессе были получены зависимости плотности, результирующего давления прессования и потребляемой мощности от толщины плитки (рис.13-15).

Рис.13 Зависимость плотности плитки от ее толщины: 1 - микротальк; 2 - TiO2 украинского производства; 3 - TiO2 финского производства |

Рис.14 Зависимость результирующей сил давления от толщины плитки: 1 - микротальк; 2 - TiO2 украинского производства; 3 - TiO2 финского производства |

Анализ полученных графических зависимостей позволил установить, что для микроталька увеличение толщины плитки в исследуемых диапазонах не влияет на изменение плотности (рис.13), которая составляет ~1500 кг/м3. При этом усилие, действующее на валок с ростом толщины плитки талька от 1,5 до 2,5 мм снижается практически в четыре раза (рис.14), что однако не ведет к снижению потребляемой мощности, так как величины удельного давления прессования для микроталька, в виду его мелкодисперсности, достаточно невелики.

|

Рис.12 Зависимость потребляемой мощности от толщины плитки: 1 - микротальк; 2 - TiO2 украинского производства; 3 - TiO2 финского производства |

аДля используемых оксидов увеличение толщины плитки ведет к снижению ее плотности, а также результирующей сил давления и соответственно потребляемой мощности (рис.15). При этом увеличение толщины плитки с 2 до 3 мм для украинского оксида титана с 2,5 до 3 для финского оксида титана приводит к снижению усилий компактирования практически на порядок и к двукратному снижению потребляемой мощности. В тоже время плотность получаемой плитки уменьшается лишь на 30%.

В результате компрессионных и деформационно-прочностных испытаний при использовании методов статистического планирования эксперимента были получены уравнения для определения плотности и предела прочности прессовок на раскалывание в зависимости от влажности и удельного давления прессования.

Для микроталька (W I (5?10) %, P I (16?84) МПа):

![]() ,а а(13)

,а а(13)

![]() . аа(14)

. аа(14)

Для украинского оксида титана (W I (5?10) %, P I (16?84) МПа):

![]() ,а (15)

,а (15)

![]() .а аа(16)

.а аа(16)

Для финского оксида титана (W I (5?10) %, P I (16?84) МПа):

![]() ,аа аа(17)

,аа аа(17)

![]() .а а(18)

.а а(18)

По полученным зависимостям построены номограммы, по которым можно для требуемой прочности или плотности плитки определить влажность исходного мелкодисперсного порошка и давление прессования (рис.12,13).

Далее в работе рассмотрен процесс прессового гранулирования биотоплива на основе древесных отходов. Проанализированы особенности процесса гранулирования древесных опилок в роторном грануляторе с плоской матрицей.

Проведенные нами исследования показали, что использование коническо-цилиндрических каналов переменного сечения с углом конусной части a = (2?5)0 (рис.2в) обеспечивает гранулирование в режиме проходного прессования. Непосредственный нагрев самой матрицы позволяет изменить реологиче-

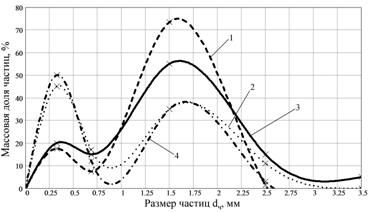

Рис.13 Дисперсный состав древесных опилок различной природы: 1 - березовые опилки; 2 - сосновые опилки свежие; 3 - сосновые опилки из бруса; 4 - опилки ДСП. |

Рис.14 Зависимость давления прессования от температуры и угла конуcной части канала проходного прессования для березовых опилок. |

ские свойства перерабатываемых веществ - сделать их более пластичными и тем самым снизить энергозатраты процесса гранулирования в целом.

Древесные опилки являются сложной реологической системой, содержащей целлюлозу, лигнин, растворимые в воде сахара и смолы. При нагреве происходит деструкция этих компонентов с образованием жидкой пластифицированной фазы. В диапазоне температур от 75 до 2000С опилки последовательно переходит из сыпучей среды в сыпуче-пластичную и в условно-пластичную.

Процесс проходного прессования изучался на опытной установке с нагревом, представленной во второй главе. Перед прессованием проводили предварительное измельчение опилок и стружек, средний размер частиц ~1,0 мм (рис.13). При выборе угла конусной части фильеры учитывали его соотношение с пластической прочностью. При некоторых соотношениях за счет смолообразования в канале образовывалась пробка и канал забивался.

При использовании методов статистического планирования эксперимента были получены уравнения для расчета удельного давления в зависимости от температуры и угла конусной части канала проходного прессования. В процессе исследования также измерялась плотность получаемых гранул, которая составила ~(1000?1450) кг/м3. Было установлено, что с увеличением угла конусной части от 2 до 4 градусов плотность получаемых гранул изменялась незначительно - на 16% и 27% для опилок ДСП и березовых соответственно и на ~5% для свежих сосновых опилок и из бруса.

Полученные зависимости имеют вид:

для березовых опилок (t I (100?200) 0С, a I (2?4)0)

![]() ,аа а(19)

,аа а(19)

для сосновых опилок свежих (t I (100?200) 0С, a I (2?4)0)

![]() , а(20)

, а(20)

для сосновых опилок из бруса ((t I (100?200) 0С, a I (2?4)0)

![]() ,аа (21)

,аа (21)

для опилок ДСП (t I (100?200) 0С, a I (2?4)0)

![]() . а(22)

. а(22)

По полученным зависимостям построены номограммы, по которым можно выбрать режимные параметры процесса получения топливных гранул по заданным t и ?. Номограмма для березовых опилок представлена на рис.14

|

Рис.15 Конструкция гранулятора с плоской матрицей: 1 - стойка; 2 - корпус; 3 - патрубок; 4 - ролик; 5 - водило; 6 - пружина; 7 - вал; 8 - подшипниковый узел; 9 - мотор-редуктор; 10 - муфта; 11 - стойка; 12 - матрица; 13 - опора. |

В четвертой главе приведены методики расчета валкового пресса для компактирования мелкодисперсных сред и роторного гранулятора с плоской матрицей.

При расчете процесса компактирования сыпуче-пластичных (сыпуче-связаных) сред в виде тонкого слоя порошка использовались основные положения механики дисперсных сред, включающие уравнения равновесия и состояния а также учитывались реологические характеристики перерабатываемых материалов. Определялись результирующая сил давления, момент компактирования на валке пресса и мощность электропривода.

Для мелкодисперсных сред в очаге деформации при наложении внешних нагрузок возникают упруго-пластические деформации. Их напряженно-деформационное состояние описывается на основе теории предельного равновесия, а в качестве уравнения состояния для сыпуче-пластичных сред используются уравнения Кулона-Мора. Микротальк и оксиды титана со связующим ведут себя при наложении нагрузки как псевдовязкие тела. При расчете процесса компактирования использовались основные положения механики дисперсных сред, включающие уравнения равновесия и состояния.

После ряда допущений и преобразований было получено выражение, позволяющее при наличии информации о структурно-деформационных свойствах перерабатываемого материала определить силовые параметры процесса компактирования:

, (23)

, (23)

где  ;

; ![]() .

.

Здесь aр - угол прокатки материала; aн - нейтральный угол; j - угол внутреннего трения; f - коэффициент внешнего трения материала по поверхности валка; с - коэффициент сцепления; sс - среднее нормальное напряжение, определяемое из опыта по прессованию в закрытой матрице (по компрессионным кривым рис.9). Коэффициенты предельного состояния с и jдля рассматриваемых мелкодисперсных сред определялись экспериментально.

Далее в работе приведена инженерная методика расчета энегросиловых параметров процесса прокатки и производительности роторных грануляторов с плоской матрицей. Определялись основные геометрические характеристики, максимальная часовая производительность (с учетом реологических свойств перерабатываемого материала), результирующая сила давления на валки и установочная мощность привода гранулятора с учетом мощности, затрачиваемой на обогрев матрицы.

Выражение для определения производительности имеет вид:

![]() ,аа (24)

,аа (24)

где z - количество формующих роликов; nmax - предельная скорость вращения вала, об/мин; rнас - насыпная плотность материала, кг/м3; R - радиус формующего ролика, м; rн и rвн - радиусы поверхности матрицы, описываемые наружным и внутренним торцами ролика соответственно, м; aф - угол формования; СМ - константа, учитывающая реологическое состояние перерабатываемого вещества (определяется экспериментально.

Разработанная методика позволяет производить расчёт основных энергосиловых параметров прессов с плоской матрицей, используемых для переработки различных типов растительных отходов (лузги подсолнечника, шелухи, отходов элеваторов, костры льна, соломы), для производства комбикормов и топливных гранул из древесных опилок. При этом учитывается изменение реологических свойств перерабатываемых материалов вследствие их термонагрева и использования каналов переменного сечения.

На основе разработанной методики а также экспериментальных данных была разработана конструкция роторного гранулятора с плоской матрицей, отличающаяся верхним расположением привода, подпружиненными валками и составной матрицей, между частями которой уложен гибкий нагревающий элемент (рис.15).

В приложении приведен пример расчета процесса компактирования мелкодисперсного оксида титана на валковом прессе производительностью 300 кг/ч,

а также расчет роторного гранулятора производительностью 3000 кг/ч для производства древесных гранул (пеллетс).

ОСНОВНЫЕ ВЫВОДЫ И РЕЗУЛЬТАТЫ

- Показана перспективность использования метода компактирования мелкодисперсных порошков на валках с гладкой поверхностью и прокатки на роторных прессах с плоской матрицей древесных опилок различной природы.

- Установлено, что для исследуемых минеральных солей увлажнение, а для древесных опилок термонагрев и использование каналов проходного прессования позволяют получить пластифицированный материал с новыми реологическими свойствами. В качестве критериев, отражающих структурно-деформационные характеристики дисперсной среды и технологические параметры гранулирования рекомендуется использовать пластическую прочность и коэффициент бокового давления.

- Разработана установка для моделирования процесса грануляции древесных опилок в канале проходного прессования с термонагревом и определения режимных параметров этого процесса.

- Разработана физическая модель процесса гранулирования древесных опилок прокаткой через плоскую фильеру с меняющейся геометрией канала с учетом их исходных структурных и физико-химических свойств.

- Получены уравнения и номограммы, позволяющие для заданных характеристик конечного продукта (плотности и предела прочности на раскалывание) для минеральных солей определить режимные параметры процесса компактирования - удельное давление прессования и влажность исходного материала.

- Получены уравнения и номограммы, позволяющие по заданному удельному давлению прессования подобрать температуру и угол конусной части канала проходного прессования для грануляции древесных отходов на роторных прессах с плоской матрицей.

- Разработаны метод компактирования мелкодисперсных сред минеральной природы и метод прокатки древесных опилок на роторных гранулятрорах с плоской матрицей, которые могут использоваться при получении наполнителей для бумажной и лакокрасочной промышленностей, адсорбентов для очистки бумажных масс, для утилизации промышленных и бытовых отходов и при получении биотоплива на основе отходов растительного и древесного сырья.

- Результаты работы использованы для разработки конструкции роторного гранулятора с плоской матрицей с каналами переменного сечения и термонагревом для ООО Технопромсервис.

- Созданы научно-обоснованные комплексные методики расчета процессов компактирования мелкодисперсных сред на валковом прессе и гранулирования древесных отходов различного происхождения с регулируемыми реологическими свойствами в роторных грануляторах с плоской матрицей.

Условные обозначения.

Руд - удельное давление прессования, МПа; aЗ - угол захвата материала роликом роторного гранулятора; aФ - угол формования материала роликом роторного гранулятора; hЗ, ?З и hФ, ?Ф - соответсвенно высота и длинна захвата и формования материала в очаге деформации роторного гранулятора, м; R - радиус валка роторного гранулятора, м;аа ?i - длина учатска канала проходного прессования, м; Pi - давления на слой материала на участке канала проходного прессования, МПа; Т - сила трения в канале проходного прессования, МПа; Рб - давление на боковую поверхность материала в канале проходного прессования, МПа; 2a - угол при вершине конуса в канале проходного прессования; di - диаметр участка канала проходного прессования; x - коэффициент бокового давления; аf - коэффициент внешнего трения; Pм - пластическая прочность, кПа; W - влажность, %; t - температура, 0С; r - плотность материала, кг/м3; hП - толщина плитки, м; N - потребляемая мощность, кВт; s - предел прочности прессовок на раскалывание, МПа; аdч - диаметр частиц, м; aр - угол прокатки материала; aн - нейтральный угол; j - угол внутреннего трения; f - коэффициент внешнего трения материала по поверхности валка; с - коэффициент сцепления; sс - среднее нормальное напряжение; Qmax - максимальная часовая производительность роторного гранулятора, кг/ч; aр - угол прокатки материала; aн - нейтральный угол; j - угол внутреннего трения; f - коэффициент внешнего трения материала по поверхности валка; с - коэффициент сцепления; sс - среднее нормальное напряжение.

Основное содержание диссертации опубликовано в работах:

- Булатов И.А., Назаров В.И. Перспективы использования микроталька в промышленности и особенности процесса его применения.// Мат-лы VIII Международного симпозиума молодых ученых, аспирантов и студентов Техника экологически чистых производств в XXI веке: проблемы и перспективы под ред. Беренгартена М.Г., Вайнштейна С.И. - М.: МГУИЭ, 2004, с. 183-184

- Булатов, И.А. Назаров, В.И. Разработка процесса гранулирования древесных топливных гранул методом прокатки на роторных прессах// Международный ИНТЕРНЕТ Форум молодых ученых, аспирантов и студентов Инженерные и технологические исследования для устойчивого развития, Москва, 2005-2006,

- Назаров В.И., Булатов И.А., Макаренков Д.А. Особенности разработки процесса прессового гранулирования биотоплива на основе древесных и растительных отходов // Химическое и нефтегазовое машиностроение. 2009. №2. с. 35 - 39.

- Назаров В.И., Макаренков Д.А., Булатов И.А. Особенности конструкции экструдеров // Комбикорма. 2009. №7. с.47.

- Назаров В.И., Макаренков Д.А., Булатов И.А. Оборудование для гранулирования комбикормов // Комбикорма. 2010. №2. с.47.

- Назаров В.И., Макаренков Д.А., Булатов И.А Исследование процесса гранулирования дисперсных отходов на роторных прессах с плоской матрицейа //а Вестник МИТХТ. 2010. Том V №6. с.13-16.

- Макаренков Д.А., Булатов И.А, Левковская О.В., Назаров В.И. Утилизация отходов пищевой промышленности и древесных опилок на роторных грануляторах с получением гранулированных комбикормов и топливных брикетов // Международный ИНТЕРНЕТ Форум молодых ученых, аспирантов и студентов Инженерные и технологические исследования для устойчивого развития, Москва, 2010,

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]