Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

ПОВЫШЕНИЕ РАБОТОСПОСОБНОСТИ И КАЧЕСТВА ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ И КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ЭЛЕКТРОФИЗИЧЕСКОЙ И КОМБИНИРОВАННОЙ ОБРАБОТКАМИ

Автореферат кандидатской диссертации

На правах рукописи

РОМАНЕНКО Дмитрий Николаевич

ПОВЫШЕНИЕ работоспособности и качества изделий из инструментальных и конструкционных материалов электрофизической и комбинированной обработками

05.16.01 - Металловедение и термическая обработка металлов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Курск - 2008

Работа выполнена в ГОУ ВПО Курский государственный технический университет на кафедре Машиностроительные технологии и оборудование

Научный руководитель:а доктор технических наук,

профессор

Емельянов Сергей Геннадьевич

Официальные оппоненты:а доктор технических наук,

профессор

Борсяков Анатолий Сергеевич;

аа кандидат технических наук,

доцент

Алехин Юрий Георгиевич

Ведущая организация: ОАО Воронежское акционерное

самолетостроительное общество

Защита диссертации состоится л 25 июня 2008 года в 16 часов в конференц-зале на заседании диссертационного совета Д 212.105.01 Курского государственного технического университета по адресу: 305040, г. Курск, ул.50 лет Октября, 94.

С диссертацией можно ознакомиться в библиотеке Курского государственного технического университета

Автореферат разослан л 24 мая 2008 г.

Ученый секретарь

диссертационного совет аа О.Г. Локтионова

1

Общая характеристика работы

Актуальность темы. Создание конкурентоспособной продукции машиностроительного профиля связано с использованием новых материалов и прогрессивных технологических процессов. Стремление повысить работоспособность и качество поверхности дорогостоящего металлорежущего инструмента, деталей и узлов различных механизмов, работающих в условиях интенсивного износа, обусловлено необходимостью не только физико-химических и эксплуатационных свойств инструментальных и конструкционных материалов, а также экономической целесообразностью применения ресурсосберегающих материалов и технологий.

В настоящее время для реализации вышесказанного существует ряд методов. Это термическое и химико-термическое воздействия на металл, нанесение электрофизических многофункциональных покрытий (электроискровое легирование (ЭИЛ), локальное электроискровое нанесение покрытий (ЛЭНП), электроакустическое нанесение покрытий (ЭЛАНП), вакуумно-дуговая КИБ (конденсация при ионной бомбардировке), электроосаждение, лазерная обработка-напыление), поверхностное и объемное пластическое деформирование, совмещение и комбинирование этих процессов, позволяющих повысить качество поверхностных слоев и улучшить их физико-механические свойства. Такие технологии являются одним из приоритетных направлений увеличения эксплуатационных свойств инструментальных и конструкционных материалов.

Успехи в решении практического применения вышеуказанных технологий базируются, прежде всего, на глубоких теоретических и экспериментальных исследованиях. Известно, что сдерживающим фактором широкого применения электрофизических и комбинированных покрытий являются: сложность протекания физико-химических процессов при образовании композита; недостаток сведений о закономерностях формирования их структуры, фазовом составе, а также отсутствие научно обоснованных данных о взаимосвязи структуры со свойствами композита при различных технологических режимах его формирования. Природа этих явлений и связанных с ними механизмов упрочнения для создания реальных технологий требует детального изучения. В связи с этим разработка и исследование технологий электрофизической и комбинированной обработок сегодня является наиболее актуальной.

Работа в этом направлении позволит внести несомненный вклад в решение важной народнохозяйственной задачи - повышение работоспособности и качества изделий современной техники.

Данная работа выполнялась в соответствии НИР по реализации Региональных научно-технических программ Центрально-Черноземного района Рос-сии и в рамках гранта президента РФ молодым российским ученым №МК-2425.2005.8.

Целью работы являются: повышение работоспособности и качества поверхности изделий из инструментальных и конструкционных материалов путем разработки многофункциональных электрофизических

2

покрытий; установление влияния основных структурных параметров покрытий на эксплуатационные характеристики; улучшение структуры и свойств покрытий выглаживанием и лазерной обработкой.

В соответствии с целью работы решались следующие задачи:

1. Анализ, обобщение и систематизирование научно-технической литературы по данной проблеме; формулировка цели работы и задач исследования.

2. Разработка, обоснование и исследование наносимых материалов для ЛЭН, ЭЛАН, КИБ и электроосажденных покрытий, обеспечивающих получение качественных легированных слоев (ЛС) с повышенным уровнем физико-механических, химических и эксплуатационных свойств; оптимизация технологических режимов электрофизических покрытий.

3. Проведение комплексных металлофизических исследований электрофизических покрытий и в целом композитов для выявления закономерностей формирования их структуры от технологических режимов нанесения покрытий. Выявление главных структурных факторов, их взаимосвязи с физико-механическими свойствами, определяющими повышение работоспособности и качества поверхности изучаемых покрытий.

4. Исследование влияния лазерной обработки и выглаживания на эксплуатационные характеристики (износо-, коррозионную стойкость, адгезионную прочность, уровень внутренних напряжений и качество поверхности покрытий).

5. Изучение и выявление закономерностей формирования электроосажденных бинарных покрытий на основе железа.

Объектами исследования являлись композиты с подложкой из инструментальных и конструкционных материалов с нанесенными электрофизикохимическими покрытиями, а также покрытиями до и после финишной обработки.

Методы исследования. Для решения поставленных задач в диссертации были использованы следующие методы исследования: оптическая, электронная и растровая микроскопии, неразрушающий метод контроля структуры металла, рентгеноструктурный и микрорентгеноспектральный анализы, метод внутреннего трения, потенциодинамические исследования и оценка адгезионной прочности сцепления покрытия с подложкой склерометрическим способом. Применены методическое обеспечение и измерительная аппаратура экологического мониторинга к контролируемым объектам, математические методы исследования. Механические испытания проводились согласно существующим ГОСТам, абразивный износ определялся по стандартной методике.

Научная новизна:

- на основе комплексных металлофизических исследований обобщены и развиты фундаментальные представления о формировании и строении электрофизических покрытий;

3

- выявлены закономерности влияния структуры электроискровых, электроакустических и электроосажденных бинарных (железо-форфор) покрытий на их физические и механические свойства, а также принципы изменения износо-, коррозионной стойкости и качества поверхности покрытий в зависимости от их структуры;

- научно-обоснованы выбор оптимального химического состава наносимых материалов и технологические режимы для электрофизических методов;

- разработан технологический процесс комбинированной обработки, заключающийся в нанесении покрытия с последующей обработкой поверхности лазерным облучением или поверхностно-пластическим деформированием (ППД), в частности, выглаживанием, для получения структуры поверхностных слоев композита, отвечающего повышенным эксплуатационным характеристикам и высоким показателям качества поверхности конструкционных и инструментальных материалов;

- предложен способ электроосаждения на асимметричном переменном токе с последующей термообработкой железо-фосфорных сплавов и композиционных покрытий железо-фосфор-карбид вольфрама.

Практическая значимость исследования cостоит в следующем: разработаны эффективные технологии и предложены практические рекомендации получения инструментальных и конструкционных материалов с электрофизическими покрытиями с повышенным уровнем износо-, жаро- и коррозионной стойкости; намечены пути дальнейшего совершенствования электроискровой обработки (ЛЭНП и ЭЛАНП) путем обработки поверхностных слоев покрытий лазерным излучением и выглаживанием минералокерамикой. Основные выводы диссертации подтверждаются полупромышленными испытаниями. Результаты работы внедрены на предприятии ОАО Геомаш и в учебный процесс подготовки студентов кафедры Машиностроительные технологии и оборудование. Акты внедрения представлены в приложениях диссертации.

Достоверность результатов исследований, основных положений и выводов определяется корректностью постановки задач, согласованностью с результатами других ученых, работающих в данной области, и с общепринятыми представлениями, признанием полученных результатов на различных международных и отечественных семинарах и конференциях; подтверждается воспроизводимостью экспериментальных данных, проведением экспериментов с использованием стандартных и аттестованных металлофизических методик, применением независимых дублирующих экспериментальных методов, а также сравнением опытных данных с расчетами и апробацией в условиях производства.

Апробация работы. Основные положения диссертации были доложены и обсуждены на: III Межд. науч.-техн. конф. Прогрессивные технологии в современном машиностроении (Пенза, 2007 г.); XVIII Межд. науч.-техн. конф. Лазеры-2007 (Адлер, 2007 г.); XV юбилейной Межд. конф. Современные

4

методы и средства неразрушающего контроля и технической диагностики (Ялта, 2007 г.); XIII, XIV, XV Росс. научн.-техн. конф. с Межд. участием Материалы и упрочняющие технологии (Курск, 2006, 2007, 2008 гг.); VIII Межд. науч.-практ. конф. Новые химические технологии: производство и применение (Пенза, 2007 г.); IV всеросс. научн.-техн. конф. Защитные и специальные покрытия, обработка поверхности в машиностроении и приборостроении (Пенза, 2007 г.); I Межд. науч.-практ. конф. Молодежь и наука: реальность и будущее (Невинномысск, 2008 г.).

Публикации. По материалам диссертации опубликовано 19 работ, из них 5 в журналах рекомендуемых перечнем ВАК РФ.

Структура и объем работы. Диссертация состоит из введения, четырех глав, основных результатов и выводов, заключения, библиографического списка и приложений. Общий объем работы составляет 148 стр. машинописного текста, иллюстраций 26 , таблиц 14, литературных ссылок 132.

Основное содержание работы

Во введении обоснована актуальность темы диссертационной работы. Рассмотрена концепция решаемой проблемы и дана ее оценка. Сформулирована цель работы и поставлены задачи для ее решения.

Первая глава посвящена обзору литературы по теме диссертации, в которой приводятся сведения о новых материалах и технологиях. В частности показано, что аморфные и наноструктурные сплавы обладают уникальным сочетанием физико-химических, механических и других специальных свойств. Использование этих сплавов в качестве новых конструкционных материалов и покрытий представляется перспективным направлением для создания конструкций машин и режущих инструментов с повышенным уровнем срока службы и безопасности современной техники. Применение объемно-аморфизирующихся сплавов с последующей термической обработкой позволяет получать наноструктурные и квазикристаллические материалы, а также покрытия из них многоцелевого назначения для различных областей техники. Представлены сведения по анализу аморфных металлических сплавов.

Рассмотрены вопросы современного состояния метода электроискрового легирования, сущность метода, отдельные теоретические аспекты (стохастическая модель) и технологические особенности ЭИЛ металлических поверхностей.

Представлен обзор литературы по применению ЭИЛ, ЛЭНП и ЭЛАНП в науке и технике. В заключении обзора выполнено обоснование выбранного направления и цели работы. На основании проведенного анализа в соответствии с поставленной целью сформулированы задачи исследования.

Во второй главе приводятся сведения о материалах, являющихся объектами изучения, установках и технологиях для нанесения покрытий, а также методах исследований, применяемых в работе, как общеизвестных, так и специально усовершенствованных методик.

Объектами изучения являлись следующие материалы:

5

- быстрорежущие стали Р6М5, Р18Ф2, Р18; порошковые Р12М3К8Ф2-МП и Р6М5 сверхмарочного состава с добавлением 0,4% С и 1,6% Ti;

- конструкционные стали и сплавы: доэвтектоидные стали 20Е45, сталь 30ХГСА, ЭП202; порошковые титановые сплавы типа ВТ (Ti7Al2Mo2Zr), ОТ4-В, BT-23 (Ti6Al5V2MoCrFe); порошковые сплавы ПГ-10Н-01 (14,0-20,0% Сr, 2,8-4,2% В, 0,6-1,0% С, 4,0-4,5% Si, 3,0-7,0% Fe, Ni-остальное) и ПР-Н77Х15С3Р3;

- твердые сплавы для режущих пластин: ВК6, ВК6М и ВК8;

- электродные материалы: твердые сплавы ВК6М и Т15К6; самофлюсующиеся сплавы на железной и никелевой основах и их смеси - ПГ-ФБХ6-2, ПГ-10Н-01, ПГ-СР (15% Cr, 2-3% B, 2-3% Si, 0,1-0,7% C, Ni-остальное) и ПГ-10Н-01 с добавками 1,0-3,5% WC;

- минералокерамика для выглаживания ВОК-60, ВОК-70;

- гальванические покрытия Fe-P, Fe-Mo, Fe-W и композиционные, полученные электроосаждением на асимметричном переменном токе;

- электроосажденные покрытия Fe-P с порошковым наполнителем 3-5% WC.

Далее в главе приводятся сведения о технологиях ЭИЛ и ЛЭНП. Покрытия наносились на болгарской установке ЭЛФА-541. Представлен ее общий вид и принципиальная электрическая схема. Описан принцип работы. На основе стохастической модели ЭИЛ показано, что управлять параметрами нанесения покрытий можно только при выделении наиболее значимых характеристик, определяющих параметры покрытия, измерение которых возможно в масштабе реального времени.

Также рассмотрены метод электроакустического напыления (ЭН), являющийся разновидностью ЭИЛ, физическая модель и сущность процесса. ЭН осуществляется на отечественной установке ЭЛАН-3. Приводятся сведения о технологии электроакустического напыления, описан принцип работы установки.

Представлены сведения о технологии электроосаждения гальванических и композиционных покрытий. Предложен асимметричный ток как наиболее приемлемый для получения гальванических осадков. Рассмотрены схемы установок для получения осадков бинарных сплавов. Подробно описана технология приготовления и нанесения гальванических покрытий. Представлены состав электролита, способы осаждения композиционных гальванических покрытий и транспортирования дисперсных частиц в зону катода с барботированным газом, а также схемы поддержания частиц во взвешенном состоянии в электролите.

Третья глава. В ней приведены исследования инструментальных и конструкционных материалов с электроискровыми и электроакустическими покрытиями. Проанализировано влияние комбинированной обработки на вышеуказанные покрытия. В начале главы рассмотрены условия работы, вершины режущего клина инструмента. Установлено, что интенсивность его изнашивания по задним поверхностям зависит от положения плоскости сдвига,

6

определяемого углом ?, вдоль которой вероятно развитие трещины. При ??0 условия резания наиболее выгодны. Для ??0 вероятность развития трещины разрушения значительна и совпадает с плоскостью сдвига, при этом условие работы кромки лучше, чем при ?>0. Особенности взаимодействия инструмента и заготовки являются определяющими для повышения его износостойкости. Так как условия в зоне резания переменны, то локальным избирательным нанесением электрофизических покрытий можно создать условия для самозатачивания режущих кромок или обеспечить равную прочность рабочих поверхностей и тем самым повысить их износостойкость.

Электроискровому упрочнению методом ЛЭНП на установке ЭЛФА-541 подвергались фрезы и сверла из быстрорежущих сталей Р18Ф2 и Р6М5 сверхмарочного состава. ЛЭНП на инструмент осуществлялось в струе инертного газа - аргона и под слоем флюса. В качестве электродов использовались сплавы ВК6М и Т15К6. Микроструктурные исследования ЛЭНП показали наличие структур белого слоя (рис. 1, а), переходного слоя и матрицы. Изучен характер износа рабочих поверхностей зубьев фрез до и после нанесения покрытия. Фрезы без упрочнения изнашиваются с образованием нароста вследствие сильной адгезии инструментального и обрабатываемого материалов. Рекомендуется перед нанесением ЛЭН покрытия на деталь ранее не использовавшимся анодом проводить приработку, которая заключается в том, что оператор некоторое время (около 5 с. на рабочей поверхности площадью примерно 1Х10-6 м2) новым анодом обрабатывает материал, который по составу соответствует материалу детали.

аа

аа

а)а б)

Рис. 1. Микроструктуры ЛЭНП из сплава ВК6М на быстрорежущей стали Р18Ф2: а) - косой срез (?400); б) - поверхность покрытия (?400)

После ЛЭНП нарост материала не фиксируется, изнашивание фрез с износостойким покрытием происходит в две стадии: на 1-ой - покрытие разрушается вследствие истирания и отслоения от основы; на 2-ой стадии изнашивается инструментальная основа на оставшейся без покрытия задней поверхности зуба. Испытания на ускоренный износ были проведены при фрезеровании паза на пластинках из стали У12. Износостойкость при выбранном сухом режиме резания определялась отношением пути фрезы в пластине к линейному износу зубьев фрезы за время испытания. Обобщенные результаты стойкостных испытаний фрез после ЛЭНП показали увеличение их

7

срока службы в 1,5-1,6 раза. Стойкость фрез зависит от материала электрода: наименьшей стойкостью обладают фрезы с покрытием из сплава T15К6, фрезы с покрытием из ВК6М более износостойки.

Для токарных резцов нанесение ЛЭН покрытия на переднюю поверхность создает преимущественный износ на задних поверхностях, по которым осуществляют переточку. Для них представляется рациональным нанесение двухслойного покрытия (твердый сплав-медь) на задние поверхности в зоне их пересечения, позволяющего получить условия для самозатачивания режущего клина. Инструмент, подлежащий переточкам по заданным поверхностям, подвергают упрочнению после каждой переточки.

ЛЭН покрытий режущего инструмента проводилось по оптимизированной технологии, обеспечивающей максимальную эрозию электрода и шероховатость поверхности. После упрочнения инструмента рекомендуется ППД - выглаживание или доводка. Доводка осуществляется вручную шлифовальной шкуркой или алмазными кругами, а выглаживание - с помощью приспособлений, оснащенных специальными гладилками с наконечниками из минералокерамики ВОК-60,70. Выглаживание повышает качество поверхности (шероховатость Ra понижается до 0,3-0,5 мкм), уменьшается количество пор, происходит их залечивание, наводятся остаточные напряжения сжатия, снижающие растягивающие напряжения в ЛЭНП. В работе для оценки качества поверхности ЛЭН покрытий применен комплексный параметр шероховатости (?). Анализ полученных результатов, апробированный на композите (подложка сталь Р12М3К8Ф2-МП с ЛЭН покрытием из сплава колмоной), показал, что качество поверхности после ЭИЛ, определенное по параметрам Ra и Rmax, является недостаточным. Параметр шероховатости (?) позволяет на 20-30 % более точно оценить качество поверхности после выглаживания электрофизических покрытий: до выглаживания ?=1,55, а после выглаживания он составил 0,08-0,14 мкм.

Далее в работе представлены исследования комбинированного упрочнения стали Р6М5 с ЛЭН покрытий электродами ПГ-10Н-01 и ПР-Н77Х15С3Р3 до и после лазерного излучения. Лазерную обработку проводили на установке Квант-18 с применением СО2-лазера. Проведены комплексные металлофизические исследования ЛЭНП, обработанных лазером. Оплавленное лазером электроискровое покрытие обладает высокой износо-, коррозионной стойкостью и повышенной работоспособностью, а его износостойкость (I) на порядок выше, чем у стали Р18 после стандартной обработки. Установлено, что в зависимости от вводимой мощности излучения изменяется глубина проплавления, химический и фазовый состав обработанных лазером покрытий. Таким образом, варьируя режимами лазерной обработки, можно управлять природой упрочняющихся фаз, изменять степень легированности образующихся твердых растворов, а также формировать безпористую мелкокристаллическую структуру с диспергированными фазами. Уменьшение содержания Cr и С в порошковом, оплавленном лазером материале системы Ni-Cr-B-Si снижает склонность оплавленного покрытия к образованию трещин.

8

Во второй части главы представлены исследования по улучшению свойств конструкционных материалов, а именно порошковых титановых сплавов ОТ4-В и ТЮ7М2Ф2Ц2 с ЛЭНП из сплавов ПГ-10Н-01 с добавками 1,0-3,5% WC и без добавок соответственно. Композит (подложка сплав ОТ4-В) с ЛЭНП из сплава ПГ-10Н-01 с присадкой WC подвергался лазерной обработке. Представлены комплексные исследования вышеуказанных композитов. Показано, что ЛЭНП из ПГ-10Н-01 с добавками WC повышают физико-механические свойства порошкового сплава ОТ4-В. Оплавленное лазером ЛЭН покрытие с присадкой WC и без нее значительно превосходит по линейному износу как сталь 30ХГСА, так и порошковый сплав ОТ4-В (рис. 2).

Рис. 2. Зависимость линейного износа на базовом цикле испытаний для порошкового сплава ОТ4-В (1); стали 30ХГСА (2) и порошкового сплава ОТ4-В с покрытием из ПГ-10Н-01, обработанного лазе-ром (3) и с присадкой WC (4)

Установлены основные структурные факторы, определяющие повышение эксплуатационных свойств - это фрагментированная ультрадисперсная структура с аморфной фазой, количество и распределение которой обусловлено размером и количеством тугоплавкой присадки WC, а также технологическими режимами ЛЭН и лазерной обработкой.

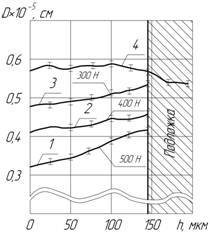

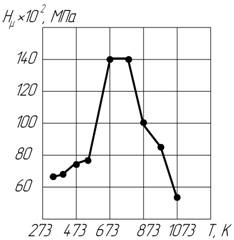

Далее в работе представлены исследования порошкового титанового сплава типа ВТ-23 с электроакустическими покрытиями из смеси самофлюсующихся никелевых порошков ПГ-10Н-01 и ПГ-ФБХ6-2 в соотношении 50 на 50 с добавкой 5% WC размером 10-6-10-7 м, подвергнутого выглаживанию минералокерамикой ВОК-60. Операция выглаживания осуществлялась на токарно-винторезном станке 1К62 с помощью специального устройства. Рентгенографические исследования и изучение микротвердости показали, что нанесение ЭЛАНП на спеченный титановый сплав ВТ-23 сопровождается развитием микроискажений и раздроблением кристаллических блоков мозаики (D) по всему покрытию (рис. 3, 4). При выглаживании структурные микроискажения интенсивно развиваются, достигая максимума на глубине подповерхностного слоя (?30-40 мкм). Выглаживание приводит к раздроблению кристаллических блоков мозаики как на поверхности, так и в самом электроакустическом покрытии. Это приводит к дополнительному упрочнению композита, вызванному сильным развитием субструктурных характеристик. Выглаживание минералокерамикой ЭЛАН покрытий позволило понизить Ra до 0,2-0,6 мкм.

9

Рис. 3. Изменение микротвердостиаа Рис. 4. Изменение размеров кристал-

при выглаживании сплава ВТ-23 саа лических блоков по глубине слоя пок-

ЭЛАНП по мере удаления от поверх- рытия, подвергнутого выглаживанию

ности при разных силах выглажива-аа (кривые 1, 2, 3) и композита без выгла-

ния а живания (кривая 4)

В заключении главы рассмотрен вопрос повышения эффективности режущего иструмента для продольного точения жаропрочного сплава ХН77ТЮМ из твердых сплавов ВК6 и ВК6М карбонитридными покрытиями, полученными методом КИБ на установке Булат-3. Для определения оптимальных режимов КИБ использовалась стандартная методика обработки данных по пяти основным параметрам процесса КИБ: Z1-парциальное давление азота в камере; Z2-величина опорного напряжения; Z3-сила тока дуги; Z4-время осаждения покрытия; L-расстояние между катодом и анодом. Планирование многофакторного эксперимента и обработка данных осуществлялись на основе композиционных униформ-ротабельных планов второго порядка с применением ПЭВМ. Получено уравнение регрессии (1), свидетельствующее о сильном влиянии технологических параметров процесса КИБ на формирование покрытий и работоспособность пластинок из твердого сплава ВК6 и ВК6М. На основе уравнения регрессии были рассчитаны оптимальные значения параметров процесса КИБ, которые приводятся в диссертации.

Y=1,30-0,12Z1-0,08Z1Х Z3-0,1Z1Х Z4+0,08Z1Х Z5-0,11Z2Х Z5-0,11Z3Х Z4+0,11 Z13аа (1)

Анализ результатов оптимизации подтверждает существование оптимальных интервалов значений технологических параметров процесса КИБ существенно более узких, чем выбранные интервалы их варьирования. Контрольные исследования в различных точках области оптимальных значений технологических параметров показали, что во всех случаях коэффициент повышения стойкости твердосплавных пластинок с Ti(CN) покрытием близок к максимальному значению. Установлено, что с увеличением парциального давления азота при максимальной микротвердости структура покрытий характеризуется высоким уровнем микронапряжений и плотности дислокаций

10

3-4Х1012 см-2. Показано, что наиболее качественные покрытия (высокие твердость и микротвердость фазовых составляющих, гомогенная структура, низкая пористость, минимальное количество капельной фазы) получаются при давлении в реакционной камере 523-798Х10-3 Па.

Возможность оптимизации процесса КИБ для конкретных условий указывает на необходимость жесткой регламентации параметров и управления ими на базе математических моделей процесса КИБ, что позволит существенно повысить качество покрытий на режущий инструмент. При технологических режимах нанесения покрытия, основанных на априорной информации, стойкость инструмента повысилась в 1,5-1,7 раза по сравнению с непокрытым. При этом работоспособность инструмента после оптимизации с использованием моделирования стала в 2,5-2,7 раза выше.

Четвертая глава посвящена изучению электролитических бинарных сплавов на основе железа, упрочнению их термической и химико-термической обработками. Объектом исследования служили бинарные электроосажденные сплавы на основе железа, легированные фосфором, молибденом и вольфрамом. Электроосаждение проводилось на переменном асимметричном токе в лабораторных условиях в специально разработанных электролитах на основе хлорида железа FeCl2Х4H2O, состав которых приведен в настоящей главе. При электроосаждении бинарных сплавов Fe-P, Fe-Mo и Fe-W характер структуры получаемых осадков определяется не только химическим составом, а в большей степени режимами электролиза (плотностью тока, температурой, кислотностью электролита и показателем асимметрии). Асимметричный ток существенно влияет на протекание многих электролитических реакций. Концентрация ионов железа в прикатодном слое увеличивается, что позволяет повысить рабочую плотность тока, а применение гипофосфита натрия, активирующего поверхность катода, увеличивает скорость осаждения. Скорость возникновения центров кристаллизации опережающе растет по сравнению со скоростью формирования самих кристаллов, что приводит к образованию мелкокристаллической структуры. Микроструктура Fe-P имеет слоистое строение (рис. 5, а), что связано с обеднением ионами водорода прикатодного пространства во время электролиза. Ионы водорода разряжаются на катоде и происходит его защелачивание. При этом образуется практически нерастворимый гидроксид железа, который постепенно накапливается в прикатодном пространстве до возможного предельного насыщения и адсорбируется на поверхности осаждаемого металла, что вызывает перерыв в росте кристаллов железа. Затем процесс повторяется.

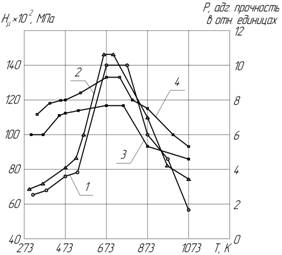

Механические свойства электроосажденных сплавов Fe-P могут быть повышены термообработкой. На (рис. 5, б, в) представлены микроструктуры Fe-P электроосажденных сплавов после отжига (1 час.) при температурах 573 К (б) и 673 К (в); последний приводит к исчезновению слоистости.

11

а) аа б) аа в)

Рис.5. Микроструктура железо-фосфорного сплава (поперечный шлиф ?350), при содержании фосфора-3 %: а) без термообработки; б) после термообработки 573 К и в) 673 К (отжиг в течении 1 часа)

С увеличением термообработки (ТО) микротвердость Fe-P покрытия увеличивается (рис. 6). При нагреве покрытия с 473 до 673 К его микротвердость повышается с 7800 до 14000 МПа. После ТО сплав представляет собой смесь твердого раствора Р в ?-Fe и фосфида Fe3P. Дальнейшее увеличение температуры до 973 К приводит к росту кристаллов, с чем связано понижение Н? Fe-P покрытия. Fe-P покрытия имеют высокую теплостойкость, они хорошо работают в условиях трения без смазки, их износостойкость повышается в 3-3,2 раза по сравнению с закаленной сталью 45.

Во второй части IV главы представлены исследования железо-фосфорных композитов с порошковым наполнителем 5% WC с размером частиц 0,1-0,2 мкм, электроосаждение которых проводилось в хлоридном электролите - способом омывания упрочняемой поверхности потоком пузырькового газа и с помощью специального устройства, обеспечивающего циркуляцию суспензии. Большинство гальванических композиционных покрытий подвергают термообработке. Известно, что для железных слоев с фосфором рекомендуется повышать температуру до 673 К. На рис. 7 кривые 2, 4 видно, что WC при всех температурах отжига приводит к повышению микротвердости на 800-1200 МПа и адгезионной прочности на 15-20%. Изучение образцов композиционных гальванических покрытий с наполнителем WC, подвергнутых ТО, показало отсутствие пузырей, отслаивания и шелушения в зоне царапания после склерометрирования.

В заключительной части главы представлены исследования процесса электроосаждения Fe-Mo и Fe-W покрытий. Для определения условий электролиза, обеспечивающих получение износостойких Fe-Mo и Fe-W покрытий, применялось планирование эксперимента по методике поэтапного определения оптимальных параметров. Получена формула для определения величины износа. Выявлены главные факторы, влияющие на износостойкость Fe-Mo, Fe-W покрытий. Это содержание Мо и W и показатель ассиметрии (?).

Металлографические исследования показали, что электролитические Fe-Mo и Fe-W покрытия имеют ярко выраженную слоистую структуру.

12

ТО сплавов до температуры 673 К практически не влияет на микротвердость, но приводит к устранению слоистости.

Рис. 6. Зависимость микро-а Рис. 7. Влияние температуры термообработ-

твердости железо-фосфорных ки на зависимость микротвердости (Н?) -

покрытий от температуры кривые 1,2 и адгезионной прочности (Р) -

термообработкиа 3, 4, в относительных единицах: 1 - Fe-P; 2 -

Fe-P+5% WC; 3 - Fe-P; 4 - Fe-P+5% WC

Износостойкость Fe-W покрытий на 72% выше износостойкости закаленной стали 45 при трении с чугуном и на 85% - при трении с бронзой; для Fe-Mo покрытий эти показатели составляют 76 и 94% соответственно. При трении без смазки Fe-Mo и Fe-W гальванические покрытия превосходят по износу железные покрытия в 1,9-1,95 раза.

В заключительной части главы представлены сведения по цианированию электроосажденных сплавов Fe-Mo и Fe-W. Описана технология исследования и состав пасты. Наибольший эффект цианирования (наибольшая толщина диффузионного слоя) достигается при температуре 923 К. Диффузионные слои на электролитических сплавах Fe+1,5% Mo и Fe+2,5% W на наружной поверхности имеют твердую корку карбонитридов (Н?=9000-12000 МПа), состав которой определяется температурой цианирования. Так, например, фазовый состав для сплава Fe+1,1% Mo при температуре 993 К представляет собой 81% Fe2-3(CN)-(?) карбонитрид и 19% Fe3(CN) с толщиной карбонитридной зоны 0,13-0,15 мм.

При испытаниях цианированных образцов в условиях трения, скольжения со смазочным материалом износ весьма мал - примерно на 2 порядка ниже, чем в условиях сухого трения.

Основные результаты и выводы

1. На основании комплексных металлофизических исследований решена задача повышения работоспособности и качества ряда инструментальных и конструкционных материалов путем применения (электроискровых,

13

электроакустических, ионно-вакуумных, гальванических Fe-P, Fe-Mo, Fe-W, композиционных, полученных электроосаждением и цианированных) покрытий. Разработаны составы наносимых материалов и оптимизированы технологии вышеуказанных покрытий.

2. Разработана технологическая схема повышения работоспособности и качества инструментальных материалов, позволяющая создать композицию, согласно которой покрытие, принимая на себя основную часть эксплуатационных функций (износо-, жаро-, коррозионную стойкость, контактную прочность), снижает требования к материалу подложки, что позволяет использовать менее легированные сплавы на основе железа и титана.

3. Структурный и фазовый анализы электрофизикохимических покрытий в сопоставлении с механическими и эксплуатационными свойствами позволили выявить природу и направленность процессов, определяющих структурные превращения в слоях композита при его формировании. Определена взаимосвязь структуры со свойствами, что позволяет прогнозировать их путем целенаправленного изменения технологических параметров нанесения (осаждения). В целом, получение таких композитов является новой технологией и решает существующую проблему повышения работоспособности инструмента и деталей путем создания комбинированных покрытий, полученных различными электрофизикохимическими способами.

4. Установлены главные структурные факторы, обеспечивающие повышение эксплуатационных свойств ЛЭН и ЭЛАН покрытий - метастабильная аморфная фаза, количество и распределение которой определяет уровень свойств; для электрофизических, гальванических и композиционных покрытий с добавками 1,5-5% WC - это фрагментированная микрокристаллическая структура, обусловленная модифицирующим воздействием.

5. Экспериментально доказано, что для повышения качества и эксплуатационных свойств многофункциональных электрофизикохимических покрытий желательно применять комбинированную обработку, включающую для ЛЭН и ЭЛАН покрытий выглаживание минералокерамикой ВОК-60 и лазерное облучение с оплавлением поверхности, для электроосажденных гальванических покрытий Fe-Mo и Fe-W - цианирование. Выглаживание залечивает микропоры, уменьшает шероховатость до 0,3-0,5 мкм, уменьшает уровень растягивающих напряжений за счет наведения сжимающих напряжений. Лазерная обработка приводит к образованию белого слоя с высокой микротвердостью и износостойкостью, обусловленных образованием в нем микрокристаллической и метастабильной аморфной фаз. Структура слоя представляет собой тонкий конгломерат фаз, оплавленное покрытие хорошо связано с подложкой, поры и отслоения отсутствуют.

6. Предложены способы электроосаждения сплавов Fe-P, Fe-Mo и Fe-W с применением асимметричного переменного тока. Скорость электроосаждения - 0,27-0,32 мм/ч. Содержание молибдена в покрытии 1,0-1,5%, вольфрама 2,5-3,0%, фосфора 2,8-3,2%. Термообработка сплавов при температуре 673 К и

14

выдержке в течение часа приводит к резкому повышению микротвердости железофосфорных покрытий до 14000 МПа. Для железомолибденовых и железовольфрамовых покрытий заметного увеличения микротвердости не происходит. Термообработка композиционных Fe-P-WС покрытий повышает Н? на 800-1200 МПа.

7. Цианирование электроосажденного легированного железа позволяет получать карбонитридные слои значительной толщины с высокой твердостью до 12000-13000 МПа. Разработана технология цианирования и цианирующая среда. Процесс цианирования осуществляется в температурном режиме на 200-300 К ниже температур цементации. Гальванические цианированные покрытия имеют высокую износостойкость, в 3-5 раз превышающую износостойкость покрытий без нее.

Основные результаты диссертации опубликованы в следующих работах:

публикации в изданиях, рекомендованных ВАК РФ

1. Гадалов, В.Н. Применение тонкопленочных покрытий для повышения стойкости режущего инструмента / В.Н. Гадалов, Ю.В. Болдырев, Д.Н. Романенко [и др.] // Упрочняющие технологии и покрытия.-2007.-№5.-С. 22-25.

2. Болдырев, Ю.В. Исследование структуры и свойств порошкового титанового сплава с электроискровыми покрытиями / Ю.В. Болдырев, В.Н. Гадалов, Д.Н. Романенко [и др.] // Технология металлов.-2007.-№9.-С. 32-37.

3. Гадалов, В.Н. Химико-термическое упрочнение электроосажденных сплавов на основе железа / В.Н. Гадалов, С.Г. Емельянов, Д.Н. Романенко [и др.] // Технология металлов.-2008.-№2.-С. 37-40.

4. Гадалов, В.Н. Локальное избирательное нанесение электрофизических покрытий на металлообрабатывающий инструмент / В.Н. Гадалов, Ю.П. Камышников, Д.Н. Романенко [и др.] // Упрочняющие технологии и покрытия.-2008.-№4.-С. 33-36.

5. Гадалов, В.Н. Электроосаждение бинарных сплавов на основе железа [Текст] / В.Н. Гадалов, С.Г. Емельянов, Д.Н. Романенко [и др.] // Упрочняющие технологии и покрытия.-2008.-№ 5.-С. 30-34.

статьи и материалы конференций

6. Статинов, В.В. Исследование структуры крупногабаритных деталей и изделий неразрушающимся металлографическим анализом / В.В. Статинов, Ю.П. Камышников, Д.Н. Романенко // Материалы и упрочняющие технологии: сб. мат. XIII Росс. науч.-техн. конф. с Межд. уч-ем.-Курск, 2006.-Ч.1.-С. 94-98.

7. Гадалов, В.Н. Применение электроискрового легирования в газовых средах для упрочнения литых и спеченных сталей / В.Н. Гадалов, В.И. Шкодкин, Д.Н. Романенко [и др.] // Сварка и родственные технологии в машиностроении и электронике: межвуз. сб. науч. тр.-Воронеж, 2006.-С. 178-180.

8. Гадалов, В.Н. Восстановление и упрочнение спеченного инструмента и литых спецдеталей электроискровым легированием под слоем флюса / В.Н.

15

Гадалов, В.В. Статинов, Д.Н. Романенко // Сварка и родственные технологии в машиностроении и электронике: межвуз. сб. науч. тр.-Воронеж, 2006.-С. 180-181.

9. Камышников, Ю.П. Методическое обеспечение и измерительная аппаратура экологокоррозионного мониторинга к контролируемым объектам / Ю.П. Камышников, В.Н. Гадалов, Д.Н. Романенко [и др.] // Прогрессивные технологии в современном машиностроении: сб. статей III Межд. науч.-техн. конф.-Пенза, 2007.-С. 169-171.

10. Гадалов, В.Н. Лазерная обработка электроискровых покрытий из сплава ПГ-10Н-01 с микрокристаллической присадкой WC на спеченном титановом сплаве / В.Н. Гадалов, В.В. Ванеев, Д.Н. Романенко [и др.] // Лазеры-2007: сб. науч. тр. XVIII Межд. науч.-техн. конф.-Адлер, 2007.-С. 48-55.

11. Гадалов, В.Н. Определение температурного интервала повреждаемости жаропрочного сплава ЭП202 методом внутреннего трения [Текст] / В.Н. Гадалов, Ю.В. Скрипкина, Д.Н. Романенко [и др.] // Современные методы и средства неразрушающего контроля и технической диагностики: сб. мат. XV юбилейной Межд. конф.-Ялта, 2007.-С. 116-118.

12. Гадалов, В.Н. Исследование влияния комбинированной обработки на инструменты из быстрорежущих сталей. Материалы для электрофизического нанесения покрытий / В.Н. Гадалов, Ю.В. Болдырев, Д.Н. Романенко [и др.] // Материалы и упрочняющие технологии: сб. мат. XIV Росс. науч.-техн. конф. с Межд. уч-ем.-Курск, 2007.-С. 55-73.

13. Иванова, Е.В. Физические основы стохастической модели электроискрового легирования / Е.В. Иванова, И.М. Горякин, Д.Н. Романенко [и др.] // Новые химические технологии: производство и применение: сб. статей VIII Межд. науч.-практ. конф.-Пенза, 2007.-С. 11-15.

14. Гадалов, В.Н. Рентгенографическое исследование порошкового титанового сплава с электроакустическими покрытиями, подвергнутыми выглаживанию / В.Н. Гадалов, Ю.В. Болдырев, Д.Н. Романенко [и др.] // Защитные и специальные покрытия, обработка поверхности в машиностроении и приборостроении: сб. статей IV всероссийской науч.-техн. конф.-Пенза, 2007.-С. 27-33.

15. Романенко, Д.Н. Оценка качества поверхности электроискрового покрытия после выглаживания минералокерамикой / Д.Н. Романенко // Инновационные технологии и оборудование машиностроительного комплекса: межвуз. сб. науч. тр.-Воронеж, 2007.-Вып. 10.-С. 62-65.

16. Гадалов, В.Н. Применение электроакустического напыления для упрочнения и восстановления деталей машин и инструмента / В.Н. Гадалов, С.Г. Емельянов, Д.Н. Романенко [и др.] // Сварщик.-Киев, 2008.-№1.-С. 26-29.

17. Абашкин, Р.Е. Внутренние напряжения и коррозионные свойства электроакустических покрытий из жаропрочных сплавов типа ЖС с добавками Р3М на подложке из сплава ЭП220 / Р.Е. Абашкин, В.Н. Гадалов, Д.Н. Романенко [и др.] // Молодежь и наука: реальность и будущее: сб. мат. I Межд. науч.-практ. конф.-Невинномысск, 2008.-Т.2.-С. 308-310.

16

18. Гадалов, В.Н. Методика потенциодинамических коррозионных испытаний / В.Н. Гадалов, А.С. Шишков, Д.Н. Романенко [и др.] // Молодежь и наука: реальность и будущее: сб. мат. I Межд. науч.-практ. конф.-Невинномысск, 2008.-Т.2.-С. 342-344.

19. Романенко, Д.Н. Некоторые новые сведения по электроискровой обработке и приработке покрытий / Д.Н. Романенко // Материалы и упрочняющие технологии: сб. мат. XV Росс. науч.-техн. конф. с Межд. уч-ем.-Курск, 2008.-С. 91-93.

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]