Все авторефераты докторских диссертаций

Все авторефераты докторских диссертаций

Разработка концепции построения систем управления и электрооборудования установок для прецизионной электронно-лучевой сварки

Автореферат докторской диссертации

На правах рукописи

Щербаков Алексей Владимирович

РАЗРАБОТКА КОНЦЕПЦИИ ПОСТРОЕНИЯ СИСТЕМ УПРАВЛЕНИЯ И ЭЛЕКТРООБОРУДОВАНИЯа УСТАНОВОК ДЛЯ

ПРЕЦИЗИОННОЙ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ

Специальность 05.09.10 - Электротехнология

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Москва - 2012

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования Национальный исследовательский университет Московский энергетический институт а(НИУ МЭИ) на кафедре Физики электротехнических материалов и компонентов, автоматизации электротехнологических комплексов

Научный консультант а аа доктор технических наук, профессор

Рубцов Виктор Петрович

Официальные оппонентыаа доктор технических наук, профессор

Нгуен Куок Ши

доктор технических наук, профессор

Казаков Валентин Алексеевич

доктор технических наук, профессор

астовиря Вячеслав Николаевич

Ведущая организация ФГУП НП - газотурбостроения

САЛЮТаа аа

Защита диссертации состоится л 22 аааиюняа а2012 г. в аудитории М-611 в л__ часов на заседании диссертационного совета Д 212.157.02 при НИУ МЭИ по адресу: 111250, Москва, ул. Красноказарменная, д. 13

Отзывы на автореферат в двух экземплярах, заверенных печатью, просим направить по адресу: 111250, Москва, ул. Красноказарменная, д.14, Ученый Совет НИУ МЭИ

С диссертацией можно ознакомиться в библиотеке НИУ МЭИ

Автореферат разослан л____ ааамаяа аа2012 г.

Ученый секретарь

диссертационного совета

кандидат технических наук, профессора Цырук С.А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы

Электронно-лучевая технология обеспечиваета проведение процесса сварки плавлением в технологическом вакууме 10-1Е10-5 Па. К известным преимуществам атехнологии относится возможность получения сварных швов с отношением глубины шва к ширине более 10, а также достижение плотности мощности в пятне нагрева до 107 Вт/см2, что обеспечивает минимизацию сварочных деформаций и зоны структурных превращений. Поэтому с момента создания первых образцов оборудования, в которых мощность электронного пучка не превышала 1 кВт, прослеживалось стремление разработчиков к повышению его мощности, что было необходимо для проведения однопроходной сварки изделий больших толщин (свыше 100 кВт).а Однако на сегодняшний день в машиностроении возникла потребность в оборудовании для электронно-лучевой сварки малогабаритных и тонкостенных изделий, с толщинами стенок менее 1 мм, или прецизионной сварки. Развитие вакуумной техники, электроники и систем управления, обеспечивает высокую точность управления параметрами процесса, компактность и энергетическую эффективность оборудования.а Это позволяет в этой области в полной мере использовать и такие преимущества электронно-лучевой сварки, как безынерционность изменения параметров электронного пучка и надежная защита изделия от взаимодействия с атмосферными газами.

Процесс сварки тонкостенных малогабаритных изделий может длиться всего несколько секунд, а в ряде случаев - менее секунды, что обусловлено необходимостью снижения вводимой энергии для предотвращения перегрева или деформации. Эти обстоятельства повышают требования к точности регулирования процесса сварки, и зачастую вынуждают оператора методом проб и ошибок определять параметры технологического режима, что приводит к повышению затрат времени и материальных ресурсов. Внедрение микропроцессорной техники для управления параметрами технологического режима электронно-лучевой сварки и непрерывной регистрации данных в процессе сварки значительно расширяет возможности оборудования. Использование таких систем повышает точность управления процессом, но не позволяет отказаться от экспериментального определения параметров режима, что обусловлено повышенными требованиями к точности и скорости регулирования параметров процесса. Как показывает практика, особые требования предъявляются не только к системам управления, но и к исполнительной части - источникам электропитания, приводам, средствам контроля и наблюдения.

Таким образом, для удовлетворения современных требований качества сварных соединений малых толщин, воспроизводимости параметров технологического процесса прецизионной сварки, энергетической эффективности и экономичности производства, необходима разработка концепции с целью систематизации процесса разработки основных элементов электронно-лучевого оборудования для прецизионной сварки, включая системы управления. Построение систем управления в этом случае должно базироваться на глубоком анализе процессов преобразования энергии в источниках электропитания, а также при формировании электронного пучка и сварного шва в изделии. Разработка концепции и основ теории построения систем управления процессами в сварочной ванне обеспечит возможность получения сварных соединений с заданными характеристиками в автоматическом режиме. При этом особенно актуально определять не только параметры режима сварки, но и закон их регулирования, обеспечивающий воспроизводимость характеристик сварного соединения и требуемый температурный режим изделия заданной формы. Решение данной задачи позволит создавать современное электронно-лучевое оборудование для прецизионной сварки, оснащенное программно-аппаратными комплексами для управления, обеспечивающими повышение точности и воспроизводимости заданных параметров сварных соединений.

Решаемая проблема - совершенствование методов управления процессами в сварочной ванне при сварке малогабаритных и тонкостенных изделий, обеспечивающих повышение эффективности сварочного оборудования и снижение брака.

Объектом исследования являются процессы, протекающие в электронно-лучевой установке для сварки прецизионных изделий.

Предмет исследования: процессы, протекающие в электронно-лучевой пушке, сварочной ванне, источниках питания и системах управления электронно-лучевых сварочных установок, а также методики проектирования режимов работы оборудования. а

Цель исследования - разработка концепции, основ теории построения и методик проектирования режимов работы электрооборудования и систем управления установками, адля прецизионной электронно-лучевой сварки, обеспечивающих повышение качества и воспроизводимость сварного шва на основания анализа физических процессов, протекающих при сварке в электронно-лучевых установках.

Для достижения указанной цели в работе были поставлены и решены следующие задачи:

- Анализ современного состояния, тенденций развития и технологических требований к сварным соединениям тонкостенных изделий с целью выявления перспектив модернизации оборудования для прецизионной электронно-лучевой сварки, обеспечивающих повышение качества сварных соединений.

- Разработка новых технических решений источников питания, электронных пушек, оснастки и систем управления, удовлетворяющих современным технологическим требованиям прецизионной электронно-лучевой сварки.

- Разработка основ теории формирования сварного соединения тонкостенных деталей с использованием комплекса электротехнологического оборудования, включающего в себя электронно-лучевую установку, источники питания и системы управления процессом сварки.

- Идентификация электронно-лучевой установки и процессов формирования сварного соединения как объектов управления.

- Разработка моделей процессов, протекающих в сварочной ванне, источниках питания, исполнительных приводах перемещения изделия и системах управления.

- Экспериментальное исследование процессов формирования сварных соединений в электронно-лучевых установках с целью выявления основных режимов работы оборудования при сварке тонкостенных и малогабаритных изделий, динамических характеристик подсистем, участвующих в технологическом процессе и зависимостей показателей качества сварного соединения от параметров оборудования и возмущающих факторов.

- Экспериментальное исследование процессов в электронных пушках, источниках электропитания и приводах перемещения изделий для выявления особенностей режимов работы оборудования при сварке малогабаритных и тонкостенных изделий для уточнения параметров оборудования, обеспечивающего формирование сварного соединения.

- Разработка и экспериментальная проверка параметрических моделей для управления процессом прецизионной электронно-лучевой сварки.

- Совершенствование методов непрерывного контроля процессов в сварочной ванне для их использования при сварке тонкостенных и малогабаритных изделий.

- Разработка общей концепции построения систем и алгоритмов управления установками для прецизионной электронно-лучевой сварки, обеспечивающих повышение качества и воспроизводимости параметров сварных соединений.

- Аналитическое и экспериментальное исследования разработанных систем управления процессом прецизионной электронно-лучевой сварки с целью проверки полученных решений.

Методы исследования

При решении поставленных в диссертационной работе задач использованы: положения теории теплопередачи и массопереноса, теории сварочных процессов, атеоретических основ электротехники и автоматического управления, аналитические и численные методы математического моделирования. При проведении расчетов использовались программные пакеты структурного имитационного моделирования, статистические методы Монте-Карло. Экспериментальные исследования проводились на действующем технологическом оборудовании. Для регистрации данных использовались поверенные средства измерений. Разработано программное обеспечение для снятия и обработки данных и управления технологическими режимами.

Обоснованность и достоверность научных результатов подтверждается корректностью принимаемых допущений, обоснованностью принятых методов исследований иа совпадением теоретических и экспериментальных данных, полученных на действующих установках.

Основные положения, выносимые на защиту:

- Результаты анализа современного состояния и требований к прецизионной электронно-лучевой сварке, тенденций развития электрооборудования, систем управления и методик проектирования.

- Метод теоретического анализа процессов преобразования энергии, протекающих в источниках электропитания, электронной пушке, и при взаимодействии электронного пучка с изделием.

- Математические модели процессов, протекающих при прецизионной электронно-лучевой сварке и критерии оценки режимов работы электротехнологического оборудования.

- Результаты обработки аналитических и экспериментальных данных, позволяющие сформулировать требования к программно-аппаратным технологическим комплексам для прецизионной электронно-лучевой сварки.

- Методика комплексного проектирования электрооборудования, систем управления и режимов работы электронно-лучевых установок для прецизионной сварки.

- Методика использования параметрических алгоритмов для управления процессом сварки тонкостенных и малогабаритных изделий и исследования динамических характеристик процесса.

- Методологический подход к определению структуры системы управления современной электронно-лучевой установки для прецизионной сварки.

- Примеры применения научных и технических решений, предложенных в работе, для повышения технологических показателей сварных соединений тонкостенных и малогабаритных деталей.

Научная новизна работы заключается в следующем.

- В результате анализа современных технологических требований и уровня развития элементной базы, разработана новая концепция построения систем управления процессом и проектирования режимов работы оборудования при электронно-лучевой сварке тонкостенных и малогабаритных изделий.

- Разработаны и экспериментально обоснованы физико-математические модели для анализа процессов, протекающих при взаимодействии электронного пучка с материалом изделия и критерии для их применения.

- На основании результатов аналитических и экспериментальных исследований разработана методика определения технологических режимов прецизионной электронно-лучевой сварки, обеспечивающая расчет временных зависимостей регулируемых параметров установки, выбор частоты и формы импульсов тока электронного пучка, параметров развертки и перемещения.

- Разработаны компьютерные параметрические модели для математического описания процессов в источнике электропитания, электронной пушке, и в свариваемом изделии, пригодные для использования в составе программно-аппаратного комплекса для управления процессом электронно-лучевой сварки.

- аПредложен оригинальный алгоритм старт-стопного управления шаговым приводом для перемещения изделия в установках для прецизионной сварки, обеспечивающий расширение диапазона используемых технологических режимов сварки.

Практической ценностью обладают предложенные в работе методики определения технологических режимов прецизионной электронно-лучевой сварки, а также оригинальные технические решения, реализованные в электрооборудовании для электронно-лучевой сварки. С использованием методик, которые базируется на физико-математической модели процесса электронно-лучевой сварки, абыл создан ряд параметрических моделей, реализуемых программно в диалоговом режиме. Технически реализован принцип использования параметрических моделей для управления процессами прецизионной сварки в электронно-лучевой установке с помощью микропроцессорных средств. Показана перспективность проведения сварки в импульсном режиме с варьируемой формой импульса тока электронного пучка, и старт-стопным управлением приводом перемещения изделия. Предложен ряд технических решений, обеспечивающих повышение энергетической эффективности, экономичности при производстве и гибкости управления элементами электрооборудования установок для прецизионной электронно-лучевой сварки, которые защищены патентами.

Реализация результатов работы. Основные результаты работы использованы апри выполнении госбюджетных и хоздоговорных научно-исследовательских и опытно-конструкторских работ, выполняемых в ФГБОУ ВПО Национальный исследовательский университет МЭИ, связанных с разработкой технологии сварки изделий, применяемых в энергетическом машиностроении, точном приборостроении и медицинской промышленности. Часть работ выполнялась по программам развития приоритетных направлений науки и техники.

Предложенные технические решения и методики определения параметров технологических режимов сварки использованы в работах, выполняемых ОАО ЭлектроИнтел и ООО НПП Мелитта-УФ.

Элементы комплексной методики проектирования электронно-лучевого технологического оборудования, предложенной в работе, использованы при чтении лекций, руководстве выполнения курсовых и дипломных проектов студентов.

Апробация работы

Основные результаты и положения диссертационной работы докладывались и обсуждались на IX-X Всероссийских семинарах Проблемы теоретической и прикладной электронной и ионной оптики, Москва, 2009-2011, XX Международной научно-технической конференции по фотоэлектронике и приборам ночного видения, Москва, 2008, XI-XII Международной конференции Электромеханика, электротехнологии, электротехнические материалы и компоненты, Алушта, Украина, 2008-2010, Всероссийская научно-техническая конференция Успехи современной электротехнологии, г.Саратов, 2009, Всероссийской научной конференции Актуальные проблемы энергосберегающих электротехнологий, г. Екатеринбург, 2011, VIII-ой Международной научно-практической интернет-конференции "Энерго- и ресурсосбережение - XXI век ", г. Орел, 2010, Международной конференции Информационные технологии и математическое моделирование в науке, технике и образовании, г. Бишкек, Киргизия, 2011, Всероссийской конференции "Интеграция науки и образования как фактор опережающего развития системы профессионального образования", г. Москва, 2011, Постоянно-действующем семинаре по вакуумной технике, г. Москва, 2009-2011, XVII Congress energy, economically sound, ecologically respectful, educationally enforced electrotechnologies , St.Petersburg, 25.05.2012

Публикации

Основные результаты диссертации изложены в 32 печатных работах, в том числе 19 - в изданиях, рекомендованных ВАК РФ для публикации основных результатов диссертаций на соискание ученых степеней доктора и кандидата наук, и четырех патентах.

Структура и объем диссертации

Диссертация состоит из введения, 10 глав, заключения, библиографического списка из 210 наименований, 2 приложения, содержит 270 страниц основного текста и 102 иллюстрации, 5 таблиц.

Соответствие научной специальности. Исследования, проводимые в рамках диссертационной работы, полностью соответствуют области исследования, приведенной в паспорте специальности 05.09.10 - Электротехнология по пунктам 1, 2, 3, 4, а именно:

- Развитие общей теории электротехнологических комплексов и систем, изучение системных свойств, связей и механизмов протекания процессов, их физическое, математическое, компьютерное моделирование.

- Обоснование совокупности технических, технологических, экономических, экологических и социальных критериев оценки принимаемых решений в области проектирования, создания и эксплуатации электротехнологических комплексов и систем.

- Разработка, структурный и параметрический синтез электротехнологических комплексов и систем, их оптимизация, а также разработка алгоритмов эффективного управления.

- Исследование работоспособности и качества функционирования электротехнологических комплексов и систем в различных режимах при разнообразных внешних воздействиях.

а Содержание работы

Во введении обоснована актуальность темы диссертационной работы, сформулированы цель и задачи исследования, дается общая характеристика работы.аа

Первая глава посвящена анализу развития технологии, электрооборудования и систем управления установок прецизионной электронно-лучевой сварки. Анализируется состояние научных исследований, вкладов ученых и организаций в развитие электронно-лучевой технологии и оборудования для получения сварных соединений. Приводится классификация систем управления режимом электронно-лучевой сварки.

Определен объект исследования - электронно-лучевая установка для сварки тонкостенных изделий - класс оборудования, которое в настоящее время интенсивно развивается на основе быстро изменяющейся силовой и управляющей полупроводниковой элементной базы.

В последнее времяа интерес к электронно-лучевой сварке и пайке тонкостенных изделий с толщинами до 1 мм, или прецизионной сварки, значительно вырос. Сегодня данная технология активно внедряется в производство изделий вакуумной и криогенной техники, медицинских имплантов, точной механики, микродвигателей, малогабаритных теплообменников, гироскопических приборов, корпусов микроэлектронных приборов, а также пайке металлокерамических изделий и выводов микросхем.

аа Рис. 1. Схема комплекса электронно-лучевой установки для прецизионной сварки

Как показывает практика, мощность электронного пучка при осуществлении упомянутых процессов, изменяется в диапазоне 0,1 - 1 кВт, поэтому данный класс оборудования занимает промежуточное положение между установками для микросварки, которые строятся на базе электронных микроскопов, и мощными сварочными установками, используемыми для сварки деталей больших толщин. Технические и компоновочные решения, используемые ранее в установках малой мощности, сегодня нуждаются в частичной или полной переработке, ввиду изменения технологических требований и элементной базы. Кроме того, в РФ на сегодняшний день отсутствуют, как государственные, так и отраслевые стандарты в области оборудования и технологий прецизионной электронно-лучевой сварки (ЭЛС). Эти обстоятельства вынуждают разработчиков проектировать оборудование, либо используя компоненты мощных серийных сварочных электронно-лучевых установок, либо внедряя совершенно новые технические решения в условиях отсутствия нормативной документации. Очевидна необходимость разработки специальных технических решений, а также методики комплексного проектирования установок данного класса. Для решения этой задачи необходимо учитывать особенности технологии сварки тонкостенных изделий, а также принимать во внимание накопленный опыт в области создания сварочных установок малой мощности.

На рис. 1 приведена функциональная схема электронно-лучевой установки для прецизионной сварки. В состав установкиа входят: электронная пушка 1, вакуумная камера 2, манипулятор 3, оснастка для установки изделия 4, система вакуумной откачки 5, источник электропитания 6, и система управления 7. Для малогабаритных изделий предпочтительна схема с неподвижной электронной пушкой и перемещаемым изделием. Электронная пушка является основным технологическим линструментом установки, определяющим энергетические и геометрические характеристики теплового источника, возникающего в изделии при воздействии пучка электронов. В состав электронной пушки входит катод 8, анод 9, и управляющий электрод 10. Электроны, эмитируемые катодом, ускоряются и фокусируются в электрическом поле, формируемым системой электродов катод - управляющий электрод - анод. Корректировка пространственного положения пучка осуществляется системой юстировки 11, а его фокусировку на плоскости изделия обеспечивает фокусирующая магнитная линза 12. Для отклонения электронного пучка от оси симметрии пушки применяются отклоняющие системы 13. Для наблюдения за ходом процесса используются оптические системы 14. Показано, что для целей прецизионной ЭЛС целесообразно применять трехэлектродные термоэмисионные пушки, оснащенные металлическими катодами прямого накала.

Трудности разработки современных систем управления процессом ЭЛС обусловлены сложностью физических процессов формирования рабочего пучка электронов, его взаимодействия с поверхностью свариваемых материалов, и невозможностью контроля большинства регулируемых величин. Поэтому, тенденции развития систем управления направлены на повышение качества и обеспечение повторяемости показателей сварного соединения, снижение трудоемкости при эксплуатации и повышение КПД оборудования. Несмотря на большое количество теоретических и практических разработок, выполненных как отечественными, так и зарубежными специалистами, проблему нельзя считать полностью решенной.

Анализ литературныха данных, а также опыта выполнения ряда научно-исследовательских работ, посвященных разработке технологий сварки тонкостенных изделий, позволил выявить некоторые специфические особенности, присущие данному сегменту технологии. Так, для прецизионной сварки стандартные методы определения параметров режима не всегда применимы. Поэтому необходимо глубокое рассмотрение процессов формирования неразъемных соединений деталей малых толщин.а

Вторая глава посвящена разработке основ теории формирования сварных соединений и управления процессами прецизионной электронно-лучевой сварки. Предлагаются различные модели процессов формирования сварного соединения тонкостенных изделий, учитывающие геометрические параметры электронного пучка и изделия, пригодные для анализа процессов прецизионной электронно-лучевой сварки.а

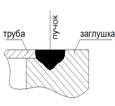

Анализ технологии ЭЛС тонкостенных изделий выявил некоторые отличия данных процессов от процессов сварки деталей больших толщин.а Так, например, в большинстве случаев при сварке тонколистовых изделий и герметизации используют мягкие режимы, не обеспечивающие высоких отношений глубины шва к ширине. Параметры технологических режимов сварки тонкостенных изделий, которые были определены в работе аналитическими и экспериментальными методами, приведены в табл.1.

Таблица 1

Параметры технологических режимов прецизионной электронно-лучевой сварки

|

аа Процесс Параметр |

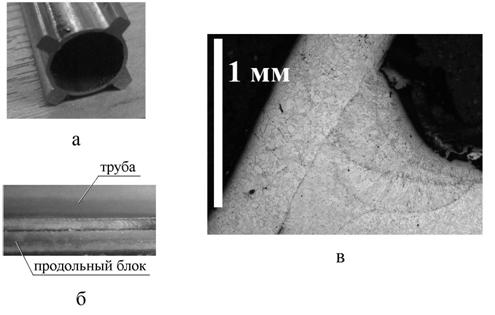

Сварка трубы и продольного блока импланта для остеосинтеза (угловое соединение) |

Сварка трубы с заглушкой (стыковое замковое соединение) |

Герметизация корпуса интегральной схемы (стыковое соединение с отбортовкой кромок) |

Сварка крышек усиленного корпуса электронного прибора (нахлесточное соединение) |

Схема процесса |

|

|

|

|

Толщина изделий, мм |

0,5 мм (труба), 2 мм (блок) |

0,2 мм (труба) |

0,2 мм |

1 мм (крышка) |

Материал изделий |

Сталь 08Х18Н10 |

Zr1Nb |

29НК |

АМг6 |

Скорость сварки, м/ч |

50 |

60 |

35 |

45 |

Ускоряющее напряжение, кВ |

40 |

40 |

40 |

60 |

Ток пучка, мА |

11 |

8 |

7 |

10 |

Эффективный диаметр пучка, мм1 |

0,5 |

0,5-0,6 |

0,4 |

0,3 |

Траекторный пробег электронов в изделии, мкм2 |

6,2 |

5,3 |

6,1 |

23 |

Ширина шва, мм |

0,7 |

1 |

0,4 (на всю толщину изделия) |

1,2 |

Глубина шва, мм |

0,8 |

0,5 |

0,35 |

2,3 |

1 приведен к дисперсии нормального распределения

2 определялся как средний траекторный пробег при моделировании методом Монте-Карло

Проанализированы различные технологические приемы, применяемые при прецизионной ЭЛС. Так, для минимизации размеров зоны термического влияния и снижения сварочных деформаций сварку ведут в импульсных режимах, на высоких скоростях, используют периодическое отклонение пучка для равномерного прогрева изделия. Почти всегда необходимо использовать массивные теплоотводящие оправки, вводные и выводные планки для фокусировки пучка в рабочей плоскости, и для предотвращения образования выводных кратеров.Для приведенных в табл. 1 режимов сварки диаметр пучка на 1-2 порядка превосходит траекторный пробег электронов в изделии, определяющий размеры области взаимодействия пучка с материалом.а Установлено, что учет объемного распределения плотности теплового потока в изделии для большинства конструкционных материалов, необходим лишь при диаметрах пучка менее 0,1 мм. Поскольку технологические режимы с мощностью пучка до 1 кВт и минимальными эффективными диаметрами 0,02-0,1 мм применяются лишь для резки листовых материалов и перфорации, то можно считать, что диаметр области взаимодействия электронов с материалом равен диаметру пучка.а Как правило, при эффективных диаметрах пучка более 0,1 мм и энергиях электронов до 100 кЭв при отсутствии деформации поверхности источник нагрева может рассматриваться как поверхностный. Например, в случае распределения электронов, описываемого функцией Гаусса, распределение плотности теплового потока по поверхности определяется как

,

,

где kотр - коэффициент отражения; r - радиальная координата расчетной точки; I - ток электронного пучка; U - ускоряющее напряжение; rэфф - эффективный радиус электронного пучка, h - эффективный кпд, определяемый прежде всего рассеянием электронов на аноде и лучепроводе электронной пушки.

Однако, для некоторых материалов и свариваемых изделийа траекторный пробег соизмерим с толщиной изделия. В этом случае объемное распределение теплового источника необходимо учитывать. При взаимодействии электронных пучков с твердым телом энергетический баланс электронно-лучевого нагрева абудет определяться упругим и неупругим отражением электронов. Термический КПД процесса электронно-лучевойа обработки в меньшей степени зависит от эмиссии вторичных электронов, а также генерации теплового, светового и рентгеновского излучения. При определении пути электронов неупругими актами рассеяния можно пренебречь, так как лишь малая доля неупругих столкновений приводят к отклонению электронов на значительные углы.а Наиболее точные результаты определения энергетических потерь электронного пучка при взаимодействии с изделиями заданной формы дает использование метода Монте-Карло. В предположении, что электроны теряют энергию на своем пути непрерывно, их тормозная способность будет описываться известным выражением

![]() ,

,

где Е - энергия налетающего электрона; A, Z, J - атомный вес, атомный номер и эффективная энергия ионизации материала изделия соответственно.

Вычисление траектории электрона и его энергетических потерь выполняется последовательно для каждой частицы. Длина сводного пробега и телесные углы рассеяния определяются в соответствии с параметрами материала с учетом энергии электрона. Вычисления производятся до тех пор, электрон не покинет изделие, или его энергия не снизится до некоторой пренебрежимо малой величины.

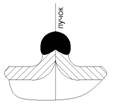

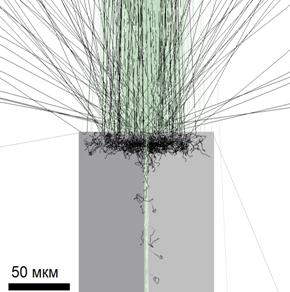

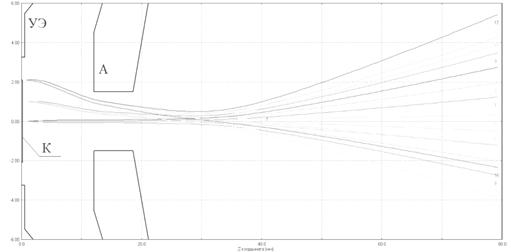

Указанную процедуру иллюстрируют траектории движения электронов в материале, приведенные на рис. 2. После этого рассчитывается объемное распределение потерь энергии в твердом теле. Полученные результаты можно использовать для расчета распределения плотности теплового потока в изделии.

аа

аа

Рис. 2. Траектории электронов в изделиях, рассчитанные по методу Монте-Карло:

а - при воздействии электронного пучка с энергией 50 кЭв на стык деталей из стали 12Х18Н10Т; б - при воздействии пучка с энергией 75 кЭв на стык мембран из титанового сплава толщиной 0,05 мм

Применение метода Монте-Карло для расчета распределения плотности теплового потока при сварке актуально не только для случая взаимодействия пучка са нерасплавленным материалом изделия.

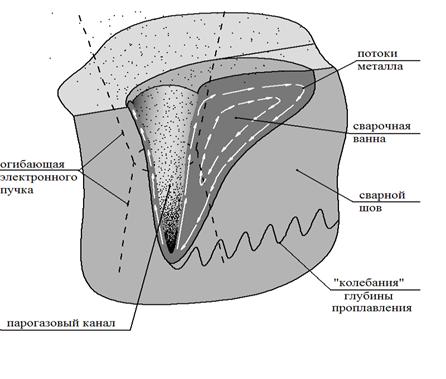

При достаточной плотности теплового потока такое взаимодействие приводит к нагреву металла, его плавлению с образованием сварочной ванны и испарению. С ростом давления отдачи паров поверхность ванны (см. рис. 3) деформируется и образуется парогазовый канал. Движение расплава в сварочной ванне обусловлено целым рядом физических процессов, в том числе конвективным тепломассопереносом под действием градиента температур, а также вытеснением жидкой фазы под действием давления паров (потоки металла обозначены на рис. 3 стрелками). Таким образом, в квазистационарном режиме формирования канала с глубоким проплавлением металл одновременно находится в трех состояниях: твердом, жидком и газообразном. Поэтому ав общем случае необходимо рассматривать особенности прохождения электронного пучка через твердую, жидкую и газообразную среду.

Рис. 3. Схема процесса взаимодействия электронного пучка с металлом при сварке

В процессе сварки плавлением, течение жидкости определяет форму жидкой ванны и распределение температуры в детали.а Эти факторы определяют такие свойства материала, как микроструктура, твердость и шероховатость поверхности. Течение металла вызвано градиентом поверхностного натяжения на свободной поверхности (термокапиллярный эффект Марангони) и температурными градиентами в жидкой ванне (естественная конвекция).

Макроскопические движения жидкости или газа описываются общей системой уравнений гидродинамики. Эта система включает в себя уравнение движения Навье Ч Стокса, общее уравнение переноса тепла (уравнение энергии) и уравнение непрерывности, выражающее закон сохранения массы. Также необходимо добавить термическое уравнение состояния. Для решения таких комплексных задач целесообразно использовать современные пакеты имитационного моделирования, такие как Sysweld, Ansys, Fluent, Elsim, LaserCAD и ряд других. Расчет характеристик сварного соединения в этом случае может занять несколько часов.

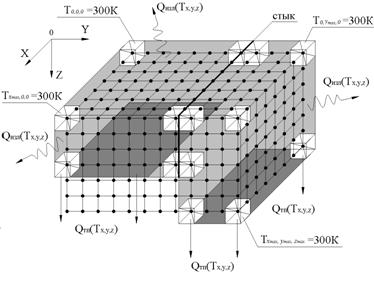

Скорости нагрева и охлаждения изделия, время достижения стационарного режима и степени влияния зоны повторного нагрева при замыкании швов при сварке на мягких режимах в основном определяются процессами теплопроводности в твердой фазе. Как известно, данные процессы описываются уравнением теплопроводности. В случае, если теплофизические параметры материала изделия зависят от температуры, можно записать

где T - температура;а t - время;а l(T) - коэффициент теплопроводности; c(T) - удельная теплоемкость вещества; r(T) - плотность вещества; qv - количество теплоты, выделяемое внутренними источниками в единице объема в единицу времени; x, y, z - декартовы координаты текущей расчетной точки.

В ряде случаев для расчета параметров технологического режима и определения алгоритмов управления процессом сварки для данного уравнения существуют аналитические решения (случай тонкого листа, полубесконечного тела, точечные и линейные движущиеся источники нагрева). Использование таких решений, рассмотренных в работе, дает вполне адекватные результаты, например при расчете времени выхода процесса на стационарный режим, и может быть использовано при синтезе алгоритмов управления процессом сварки изделий простой формы.

В случае, если изделие имеет сложную форму, сварка проводится по нелинейной траектории, а также необходим учет распределения плотности тока по сечению и длине электронного пучка, предлагается использовать численные методы для решения уравнения теплопроводности.

Например, при использовании метода конечных разностей непрерывная область изменения координат был заменена дискретной (рис. 4). Шаг дискретизации по координатам x, y, z устанавливается в зависимости от параметров задачи.

Рис. 4. Схема модели сварки углового соединения с конечно-разностной сеткой: Qизл - тепловой поток излучения; Qтп - отвод тепла в оснастку за счет теплопроводности

В работе предложен метод имитационного моделирования процессаа электронно-лучевой сварки, в котором процесс формирования парогазового канала, определяющего отношение глубины шва к ширине, описывается выражением.

,

,

где zпов(x,y) - координата поверхности расплава. ![]() - температура точки поверхности расплава, определенной на предыдущей итерации,

- температура точки поверхности расплава, определенной на предыдущей итерации, ![]() а- плотность материала при данной температуре, g - ускорение свободного падения. Приведенные константы An* и Bn* являются функциями атомной массы и теплоты испарения материала. Данные константы являются идентификационными параметрами модели и определяются по экспериментальныма данным для различных свариваемых материалов.

а- плотность материала при данной температуре, g - ускорение свободного падения. Приведенные константы An* и Bn* являются функциями атомной массы и теплоты испарения материала. Данные константы являются идентификационными параметрами модели и определяются по экспериментальныма данным для различных свариваемых материалов.

Следует отметить, что упомянутые выше статистические методы Монте-Карло целесообразно использовать для определения показателей энергетической эффективности процесса, а именно учета потерь энергии электронов пучка при упругом и неупругом отражении в условиях существования парогазового канала изменяющейся формы.а

Как при расчете параметров технологического режима, там и при проектировании оборудования, крайне важно учитывать не только статические, но и динамические характеристики источников питания, оказывающие влияние на работу электронной пушки, а также параметры системы перемещения изделия.

Поэтому в работе была предложена концепция расчета иа управления процессами прецизионной сварки, основанная на использовании экономичной имитационной модели системы листочники питания - электронный пучок - привод - сварной шов, которую целесообразно использоватьа для определения режима сварки изделий.

аВ третьей главе рассматриваются принципы построения, характеристики и требования, предъявляемые к технологическому оборудованию для прецизионной электронно-лучевой сварки, включающему в себя вакуумные камеры, шлюзовые системы, манипуляторы для перемещения изделия и системы откачки.

аВ третьей главе рассматриваются принципы построения, характеристики и требования, предъявляемые к технологическому оборудованию для прецизионной электронно-лучевой сварки, включающему в себя вакуумные камеры, шлюзовые системы, манипуляторы для перемещения изделия и системы откачки.

Электронные пушки - это устройства для получения пучков электронов в технологическом вакууме. Многообразие конструкций электронных пушек объясняется существованием различных механизмов получения свободных электронов, формирования протяженных пучков, и управления их параметрами. На рис. 5 приведена схема формирования электронного пучка в трехэлектродной термоэмиссионной пушке. Это основной тип пушек, применяемых на сегодняшний день в установках для прецизионной сварки.а Эмиттером свободных электронов является термокатод К, подогреваемый, как правило, прямым протеканием тока накала Iн. Материал катода, площадь поверхности и ее температура определяют величину тока эмиссии катода, и соответственно, тока электронного пучка. Для формирования пучка, фокусировки и ускорения электронов, а также для регулирования электронного тока используются электрические поля, создаваемые системой электродов катод - управляющий электрод - анод. Примерный вид траекторий электронов пучка и эквипотенциальных поверхностей Э в сварочной электронной пушке показан на рис. 5. Конфигурация полей, создаваемых анодом А и управляющим электродом УЭ, обеспечивает фокусировку электронного пучка за счет действия электростатических сил Лоренца Fэ. Поперечные размеры электронного пучка в плоскости кроссовера как правило, намного меньше размеров катода. Поэтому для проведения процесса сварки в кинжальном режиме с помощью магнитной линзы (МЛ) проецируют на изделие И изображение кроссовера, а не катода. Условный диаметр пучка на изделии на рис. 5 обозначен как Dи.

Электронные пушки - это устройства для получения пучков электронов в технологическом вакууме. Многообразие конструкций электронных пушек объясняется существованием различных механизмов получения свободных электронов, формирования протяженных пучков, и управления их параметрами. На рис. 5 приведена схема формирования электронного пучка в трехэлектродной термоэмиссионной пушке. Это основной тип пушек, применяемых на сегодняшний день в установках для прецизионной сварки.а Эмиттером свободных электронов является термокатод К, подогреваемый, как правило, прямым протеканием тока накала Iн. Материал катода, площадь поверхности и ее температура определяют величину тока эмиссии катода, и соответственно, тока электронного пучка. Для формирования пучка, фокусировки и ускорения электронов, а также для регулирования электронного тока используются электрические поля, создаваемые системой электродов катод - управляющий электрод - анод. Примерный вид траекторий электронов пучка и эквипотенциальных поверхностей Э в сварочной электронной пушке показан на рис. 5. Конфигурация полей, создаваемых анодом А и управляющим электродом УЭ, обеспечивает фокусировку электронного пучка за счет действия электростатических сил Лоренца Fэ. Поперечные размеры электронного пучка в плоскости кроссовера как правило, намного меньше размеров катода. Поэтому для проведения процесса сварки в кинжальном режиме с помощью магнитной линзы (МЛ) проецируют на изделие И изображение кроссовера, а не катода. Условный диаметр пучка на изделии на рис. 5 обозначен как Dи.

Для электронной пушки как объекта управления существуют три основные входные величины - ток накала катода Iн, ускоряющее напряжение Uу и напряжение смещения Uc. Установлено, что для уменьшения диаметра пучка в плоскости фокусировки при прочих неизменных условиях целесообразно работать на повышенных ускоряющих напряженияха (100-150 кВ). Однако, если сварка производится в мягком режиме, существующие конструкции электронных пушек обеспечивают формирование пучков с приемлемыми характеристиками уже при 35-50 кВ. Для снижения разброса начальных скоростей электронов, также влияющих на поперечные размеры пучка в плоскости кроссовера, ток накала необходимо по возможности снижать.

Непрерывное и импульсное регулирование тока электронного пучка в процессе сварки целесообразно осуществлять путем изменения напряжения смещения. Такой способ регулирования является наиболее энергетически эффективным и наименее инерционным. Однако необходимо учитывать и влияние поля управляющего электрода на геометрические характеристики пучка.

Экспериментальное исследование процессов формирования электронного пучка в пушке затруднено, поскольку внесение электродов в области с градиентом потенциала искажает формирующее электрическое поле.

В случае действия объемного заряда пучка для расчета распределения электрического поля в вакууме используется уравнение

![]() ,

,

где e0 - электрическая постоянная, r (r,z) - плотность пространственного заряда, создаваемого пучком заряженных частиц, расположенных в зоне действия поля, определяемая интегрально на множестве траекторий заряженных частиц, удовлетворяющих уравнению Лоренца.

На сегодняшний день разработано множество методов решения подобных задач, основанных на принципе наименьшего действия и приближениях параксиальной оптики. Существуют пакеты программ, реализующие эти методы: Wincharge, CST Particle Studio, и ряд других. Эти средства могут быть использованы для установления связей между параметрами источников электропитания пушки и характеристиками формируемых пучков (см. рис. 6).

Рис. 6. Результат траекторного анализа сварочной электронной электронной пушки при ускоряющем напряжении 60 кВ и напряжении смещения 100 В

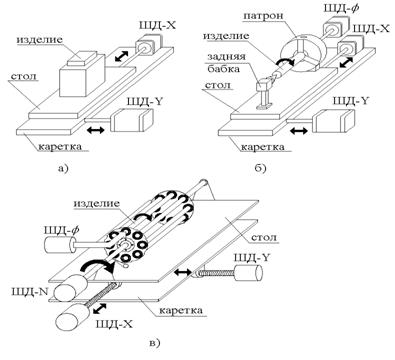

В главе также рассмотрены принципы построения сварочных манипуляторов и откачных систем. Показано, что для прецизионных ЭЛУ целесообразно использовать для перемещения изделий безлюфтовый привод на базе шаговых двигателей, установленных непосредственно в вакуумной камере, общий вид которых приведен на рис. 7.

Существенных особенностей выполнения вакуумной системы для прецизионных установок нет. Целесообразно использовать безмасляные откачные насосы, схемы с дифференциальной откачкой, и системы шлюзования.

Рис. 7. Схемы манипуляторов для прецизионной электронно-лучевой сварки с двигателями, установленными внутри вакуумной камеры: а) двухкоординатный стол; б) трехкоординатный манипулятор для сварки тел вращения; в) четырехкоординтаный манипулятор с револьверной головкой

В четвертой главе приводится классификация электрооборудования для прецизионной электронно-лучевой сварки, рассматриваются принципы построения источников питания, режимы работы, характеристики и требования к ним. Показана целесообразность построения источников питания для прецизионных сварочных установок на базе транзисторов с использованием двойного преобразования частоты, что позволяет улучшить динамические и массогабаритные показатели.

Рис. 8. Инверторный энергоблок сварочной электронной пушки, построенный по схеме суммирования напряжений, в котором управление и измерение параметров осуществляется как на стороне низкого напряжения, так и под потенциалом катода электронной пушки

Как правило, все четыре источника, необходимые для проведения процесса сварки: источник питания ускоряющего напряжения ИПУН, источник питания накала катода ИПН, источник питания смещения ИПС и источник питания фокусирующей линзы строятся по схеме с промежуточным преобразованием частоты на базе инверторов. На рис. 8 приведен вариант схемы с суммированием выпрямленных напряжений секций вторичнойа обмотки. Источник выполнен в виде моноблока, вырабатывающего ток накала катода, ускоряющее и управляющее напряжение. Целесообразность такой компоновки обусловлена тем, что все они находятся под высоким потенциалом относительно корпуса установки.

В этой главе проведено исследование работы источников питания в аномальных режимах, в частности при возникновении технологических пробоев в электронной пушке. Также разработаны математические модели всех элементов, входящих в состав системы электропитания трехэлектродной электронной пушки, и определены их динамические характеристики, используемые в дальнейшем при проектировании режимов работы установок для электронно-лучевой сварки. На рис. 9 приведены осциллограммы, иллюстрирующие запуск источника питания ускоряющего напряжения. В данном случае принимается, что выходная емкость выпрямителя сетевого напряжения, который питает инвертор, уже заряжена. Кроме того, для удобства изложения методики анализа переходных процессов с помощью модели токи и напряжения на осциллограммах приведены в относительных величинах.

Рис. 9. Осциллограммы токов и напряжений, рассчитанные с помощью модели импульсного резонансного источника электропитания электронной пушки в режиме запуска

Пятая глава посвящена разработке концепции построения систем и алгоритмов управления процессом прецизионной электронно-лучевой сварки. Приведена классификация систем управления процессом электронно-лучевой обработки, которые целесообразно использовать при сварке тонкостенных изделий, согласно которой можно выделить разомкнутые и замкнутые системы по отношению к параметрам сварочной ванны, а также непрерывные и импульсные системы с управлением по каналу управления параметрами электронного пучка и перемещения изделия.

Рис. 10. Структура системы управления процессом прецизионной ЭЛС

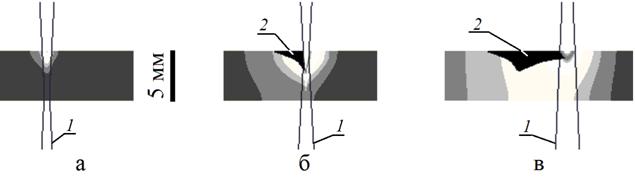

В шестой главе приводятся задачи, решаемые системами управления параметрами электронного пучка. Приведена классификация систем и основные принципы управления характеристиками электронного пучка применительно к задачам прецизионной электронно-лучевой сварки. Рассмотрены характеристики и методы реализации непрерывных и импульсных систем для управления энергетическими и геометрическими характеристиками электронных пучков для решения задач сварки тонкостенных и малогабаритных изделий. Проведены исследования влияния формы, а также частотных и амплитудных характеристик импульсов тока пучка на форму областей проплавления (рис. 11). Результаты аналитических исследований сопоставлены с экспериментальными данными. Приводятся примеры реализации систем к конкретным технологическим задачам.

Рис. 11. Влияние напряжения смещения электронной пушки Uc на параметры электронного пучка 1 и области проплавления 2 в медной пластине при ускоряющем напряжении 50 кВ: а - Uc=367 В (ток пучка 7 мА); б - Uc= 217 В (ток пучка 21 мА) ;

в - Uс=85 В (ток пучка 51 мА); непрерывно действующий электронный пучок перемещается со скоростью 36 м / ч

В седьмой главе рассматриваются принципы построения, характеристики, методы исследования и режимы работы систем управления перемещением изделия, работающих в непрерывном и импульсном режимах.

В седьмой главе рассматриваются принципы построения, характеристики, методы исследования и режимы работы систем управления перемещением изделия, работающих в непрерывном и импульсном режимах.

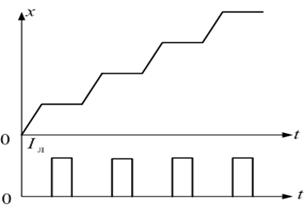

Показана целесообразность использования канала перемещения изделия для управления параметрами сварочной ванны, особенно в импульсном режиме, когда для  обеспечения воспроизводимости теплового режима сварки, импульс луча подается в момент фиксированной остановки привода (рис. 12). Предложены схемные решения привода и систем с управлением параметрами перемещения изделия, арасширяющих функциональные возможности технологического оборудования. аИзвестно, что для перемещения луча относительно изделия в процессе формирования сварного шва возможно использование двух способов: отклонение луча с помощью магнитной отклоняющей системы при неподвижном изделии и перемещение изделия при неизменной пространственной ориентации луча. На основе разработанной методики проводится исследование динамических характеристик каналов отклонения пучка и перемещения изделия.

обеспечения воспроизводимости теплового режима сварки, импульс луча подается в момент фиксированной остановки привода (рис. 12). Предложены схемные решения привода и систем с управлением параметрами перемещения изделия, арасширяющих функциональные возможности технологического оборудования. аИзвестно, что для перемещения луча относительно изделия в процессе формирования сварного шва возможно использование двух способов: отклонение луча с помощью магнитной отклоняющей системы при неподвижном изделии и перемещение изделия при неизменной пространственной ориентации луча. На основе разработанной методики проводится исследование динамических характеристик каналов отклонения пучка и перемещения изделия.

Восьмая глава посвящена разработке методов идентификации исполнительных элементов системы управления процессом прецизионной сварки.

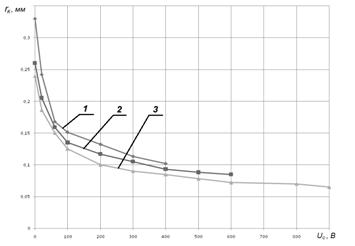

Установлено, что для электронной пушки основным каналом управления процессом сварки является изменениеа напряжения смещения при постоянном ускоряющем напряжении. Предложена методика построения идентификационной модели электронной пушки, позволяющая определять влияние параметров источника питания на геометрические характеристики пучка. На рис. 13. приведены зависимости радиуса кроссовера пучкаа от напряжения смещения для значений ускоряющих напряжений 30 кВ, 50 кВ и 75 кВ.

Установлено, что для электронной пушки основным каналом управления процессом сварки является изменениеа напряжения смещения при постоянном ускоряющем напряжении. Предложена методика построения идентификационной модели электронной пушки, позволяющая определять влияние параметров источника питания на геометрические характеристики пучка. На рис. 13. приведены зависимости радиуса кроссовера пучкаа от напряжения смещения для значений ускоряющих напряжений 30 кВ, 50 кВ и 75 кВ.

Модель электронной пушки, может быть представлена в виде структурной схемы в пакете Simulink или регрессионной модели, пригодной для решения задач определения параметров технологических режимов (см. рис. 11). Обоснована возможность и целесообразность построения разомкнутых систем управления процессом сварки по встроенным моделям, допускающим коррекцию параметров по результатам контрольных измерений параметров, характеризующих тепловой режим сварочной ванны.

Применительно к сварке тонкостенных изделий целесообразным методом контроля можно считать измерение тока, проходящего через изделие. На рис. 14 приведены осциллограммы сигнала тока, проходящего через изделие I*М, и тока электронного пучка I*П, позволяющие идентифицировать режим сварочной ванны.

Рис. 14. Осциллограммы тока электронного пучка (I*п) и тока, проходящего через изделие (I*м), снятые при токе пучка 2,5 мА (I*п1, I*м1), и при токе пучка 4 мА (I*п2, I*м2), ?T1, ?T2 - временные интервалы плавления без интенсивного парообразования; ?A1, ?A2 - соответствующие им снижения амплитуды тока; толщина изделия 0,1 мм, материал - Сталь12Х18Н10Т

Рис. 14. Осциллограммы тока электронного пучка (I*п) и тока, проходящего через изделие (I*м), снятые при токе пучка 2,5 мА (I*п1, I*м1), и при токе пучка 4 мА (I*п2, I*м2), ?T1, ?T2 - временные интервалы плавления без интенсивного парообразования; ?A1, ?A2 - соответствующие им снижения амплитуды тока; толщина изделия 0,1 мм, материал - Сталь12Х18Н10Т

В девятой главе рассматриваютсяа методики и стенды для экспериментальных исследований процессов электронно-лучевой сварки. Проверяется адекватность разработанных моделей. Приводятся методы определения технологических параметров процесса сварки и способы снижения погрешностей расчета и измерения.

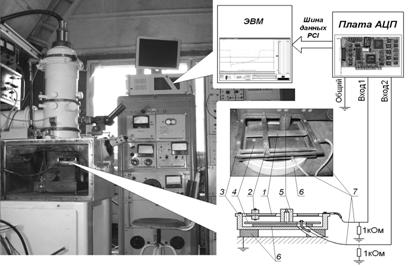

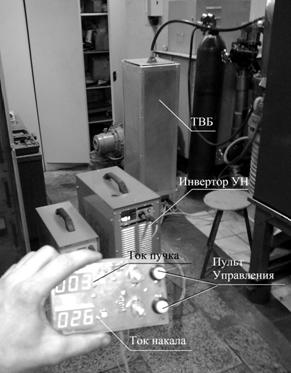

Для определения зависимости между тепловым режимом сварочной ванны и током в изделии, были проведены экспериментальные исследования на установке микросварки типа ЭЛУРО-М. Схема экспериментального стенда приведена на рис. 15.

Отработка режимов сварки тонкостенных изделий в непрерывных и импульсных режимах проводилась на установках ЭЛА-50/5М и Languepin A012. В работе использовались различные моды контроля параметров процесса и оборудования, описанные в главе. а

Рис. 15. Схема измерения тока, проходящего через детали, и тока луча на установке ЭЛУРО-М; 1 - образец; 2 - фиксатор; 3 - корпус датчика; 4 - медная пластина; 5 - цилиндр Фарадея;а 6 - керамические изоляторы; а7 - экранированные проводники

Рис. 16. Фотографии швов, полученных в ходе экспериментальных исследований; а - вид образца для отработки технологических режимов электронно-лучевой сварки; б - вид сварного шва; в - макрошлиф сварного шва; ширина шва 0,7 мм, глубина - 0,8 мм

С применением предложенной методики были определены технологические параметры режима сварки стержней для интрамедуллярного остеосинтеза (медицинских имплантов). На рис. 16, а приведена фотография образца, который был использован для отработки рассматриваемой технологии сварки. Наиболее приемлемые по геометрическим параметрам шва результаты были получены на режиме: скорость сварки 50 м/ч, ускоряющее напряжение 40 кВ, смещение электронного пучка от стыка не более, чем на 0,1 мм в сторону продольного блока, ток сварки 10 мА. Вид шва приведен на рис. 16, б. Фотография макрошлифа сварного соединения приведена на рис. 16, в.

В главе приведен ряд технических решений, реализованных в конструкциях технологического оборудования. На рис. 17 приведена компоновка транзисторного источника питания сварочной электронной пушки, при разработке которого использовались технические решения автора.

В главе приведен ряд технических решений, реализованных в конструкциях технологического оборудования. На рис. 17 приведена компоновка транзисторного источника питания сварочной электронной пушки, при разработке которого использовались технические решения автора.

Выработаны критерии по точности совмещения электронного пучка со стыком свариваемых деталей с учетом технологических требований и предельных характеристик технически реализуемых методов наведения.

Десятая глава посвящена разработке концепции проектирования оборудования и систем управления установками прецизионной электронно-лучевой сварки, основанной на комплексном подходе к определению состава параметров и режимов работы электрооборудования. Разработана принципиально новая методика определения параметров технологического режима электронно-лучевой сварки изделий произвольной формы, учитывающая характеристики исполнительных устройств установки и их взаимное влияние. Методика реализована на базе программно-аппаратного интерактивного комплекса (рис. 18), интегрируемого в состав электронно-лучевой технологической установки. Результаты работы могут быть применимы к более широкому классу оборудования для электронно-лучевой технологической обработки различных материалов. Кроме того, разработанная методика обеспечит возможность осуществлять проектирование электронно-лучевого оборудования, соответствующего заданным технологическим требованиям, в диалоговом режиме.

Десятая глава посвящена разработке концепции проектирования оборудования и систем управления установками прецизионной электронно-лучевой сварки, основанной на комплексном подходе к определению состава параметров и режимов работы электрооборудования. Разработана принципиально новая методика определения параметров технологического режима электронно-лучевой сварки изделий произвольной формы, учитывающая характеристики исполнительных устройств установки и их взаимное влияние. Методика реализована на базе программно-аппаратного интерактивного комплекса (рис. 18), интегрируемого в состав электронно-лучевой технологической установки. Результаты работы могут быть применимы к более широкому классу оборудования для электронно-лучевой технологической обработки различных материалов. Кроме того, разработанная методика обеспечит возможность осуществлять проектирование электронно-лучевого оборудования, соответствующего заданным технологическим требованиям, в диалоговом режиме.

Рис. 18. Концепция разработки алгоритмов управления процессами прецизионной электронно-лучевой сварки

В приложениях приводятся современные конструкции сварочных электронных пушек и установок для прецизионной электронно-лучевой сварки, описание пакетов имитационного моделирования процессов тепломассопереноса,а а также приводятся результаты исследований и внедрения предложенных разработок.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

- На основании проведенного анализа состояния и тенденций развития технологии, электрооборудования и систем управления сформулированы цель и задачи исследования, показывающие целесообразность дальнейшего совершенствования сварочного комплекса на основе широкого использования современных средств компьютерной и микропроцессорной техники как для решения задач проектирования, так и управления технологическим процессом сварки.

- Показано, что современные тенденции замены традиционных источников питания, работающих на промышленной частоте на транзисторные источники питания с двойным преобразованием частоты в основном оказывают влияние на массогабаритные и энергетические показатели установок, но в меньшей степени влияют на технологические показатели процесса сварки.

- Разработан комплекс компьютеризированных методик проектирования режимов работы и систем управления сварочных электронно-лучевых установок.

- На основе анализа особенностей режимов работы и требований к установкам для прецизионной электронно-лучевой сварки, характеризующимися высокими скоростями сварки и точностями перемещения изделия, обоснована целесообразность выделения их в отдельный класс аи необходимость разработки специализированных методик анализа процессов, протекающих в системе листочник питания - электронная пушка - изделие.

- На основе анализа динамических характеристик каналов управления электронным пучком и перемещением изделия обоснована концепция и разработаны системы управления тепловым режимом сварочной ванны, использующие шаговый привод перемещения изделия

- Показана целесообразность использования статистических моделей, в частности метода Монте-Карло, для определения параметров теплового источника, формируемого электронным пучком, взаимодействующим с тонкостенными изделиями (менее 0,1 мм). При сварке крупногабаритных деталей, можно упростить процедуру определения параметров теплового источника, рассматривая его как поверхностный.

- Показано, что предложенный метод комплексного решения задачи определения электротехнологических параметров режима сварки несет в себе возможность прогнозирования вида задач, решение которых необходимо для получения требуемого сварного соединения.

- Изложенный подход к прогнозированию процесса сварки позволяет ставить и решать обратную задачу - определение параметров технологического режима по заданным характеристикам сварного шва, и является следующим этапом в развитии систем управления технологическим процессом электронно-лучевой сварки.

- Предложена и верифицирована имитационная модель процесса электронно-лучевой сварки, учитывающая геометрические параметры электронного пучка, и деформацию поверхности сварочной ванны под действием давления паров. Установлено, что модель может быть успешно использована для расчета характеристик сварных швов при сварке изделий различной формы, в том числе с существенной разницей толщин.

- Разработан и апробирован метод синтеза технологических параметров электронно-лучевой сварки, обеспечивающих получение сварных швов с заданнымиа характеристиками. Данный алгоритм может быть реализован в программно-аппаратном комплексе установки прецизионной электронно-лучевой сварки. В виду высокой трудоемкости и длительности вычислений параметров сварных соединений алгоритм не может быть использован непосредственно для управления процессом сварки. Однако его применение обеспечит снижение временных и материальных затрат на экспериментальное определение параметров режимов.а

- Предложена концепция управления процессом прецизионной электронно-лучевой сварки и проектирования электротехнологического комплекса, в основу которой положено использование математических моделей и средств мониторинга параметров процесса, объединенных в аппаратно-программном комплексе управления установкой.

- Разработаны экспериментальные стенды и методики проведения экспериментальных исследований и компьютерного имитационного моделирования, как на макетах, так и на опытно-промышленных электронно-лучевых технологических установках.

Основные результаты диссертации опубликованы в следующих работах

Статьи в изданиях по перечню ВАК

- Щербаков А.В. Анализ методов контроля параметров сварочной ванны при прецизионной электронно-лучевойа сварке // Вестник МЭИ, 2011, №6, С.185-193

- Щербаков А.В. Разработка алгоритмов адаптивного управления процессом прецизионной электронно-лучевой сварки на основании экспериментальных исследований // Электричество, 2010, №2, С.50-56

- Щербаков А.В. Современные тенденции развития электрооборудования для прецизионной электронно-лучевой сварки и размерной обработки // Электротехника. 2010. №3, С. 42-48

- Щербаков А.В., Беневольский Е.С. Коммутационные процессы в источниках питания сварочных электронных пушек при возникновении высоковольтных пробоев // Сварочное производство, 2010, №10, С.18-23

- Щербаков А.В., Беневольский Е.С., Исследование переходных процессов возникновения пробоев в сварочных электронных пушках // Вестник МЭИ, 2011, №1, с. 41-48

- Щербаков А.В., Гончаров А.Л., Портнов М.А. Разработка физико-математической модели для исследования процессов теплопередачи при электронно-лучевой сварке изделий произвольной формы // Сварочное производство, 2011, №11, С.6-13

- Щербаков А.В., Гончаров А.Л., Слива А.П., Рыжкин Р.А. Особенности применения методов математического моделирования для определения технологических параметров режима электронно-лучевой сварки // Сварочное производство, 2011, №3. -а С.15 - 20.

- Щербаков А.В., Рубцов В.П. Исследованиеа дискретного привода с шаговым двигателем при старт-стопном управлении // Вестник МЭИ, 2011, №3, С.63-68

- Щербаков А.В., Рубцов В.П. Контроль теплового режима плавления коррозионно-стойкой стали при прецизионной импульсной электронно-лучевой сварке // Электрометаллургия. 2010. №4. С. 18-23

- Щербаков А.В., Рубцов В.П. Особенности построения манипуляторов для электронно-лучевых сварочных установок // Электротехника, 2011, №7, С.58-62

- Щербаков А.В., Рубцов В.П. Синтез системы управления тепловым режимом сварочной ванны в установке электронно-лучевой сварки // Вестник МЭИ, 2010, №3, С.78-85

- Щербаков А.В. Разработка модели процессов взаимодействия электронного пучка с металлом применительно к задачам управления процессом сварки // Вестник МЭИ, 2012, №1, С.67-74

- Щербаков А.В. Особенности процессов импульсного регулирования тока электронного пучка при прецизионной электронно-лучевой сварке // Электричество, 2012, №3, С.56-62

- Щербаков А.В. Имитационная модель процесса электронно-лучевой сварки // Электрометаллургия, 2012, №3, С. 31-37

- Щербаков А.В. Современные принципы построения источников питания электронно-лучевых сварочных установок // Электротехника, 2012, №4, С.48-52

- Щербаков А.В., Гончаров А.Л., Чадова И.И. Методы определения параметров технологических режимов при электронно-лучевой сварке тонкостенных изделий // Вестник МЭИ, 2012, №2, С.62-67

Другие статьи и доклады

1.а Щербаков А.В, Козлов А.Н., Даниловский А.Е., Зайцев А.И., Мозганова Л.А., Юрьев А.А. Автоматизация технологического процесса напыления просветляющих покрытий в ИК-области / XX Международная научно-техническая конференция по фотоэлектронике и приборам ночного видения. Тез. докл., М.:ОАО Щербинская типография, 2008, С.93

2. Щербаков А.В. Автоматизация электронно-лучевого оборудования для сварки и размерной обработки малогабаритных деталей / IX Всероссийский семинар Проблемы теоретической и прикладной электронной и ионной оптики. Тез. докл. - М.: ФГУП НПО Орион, 2009, C.84

3. Щербаков А.В., Козлов А.Н., Мозганова Л.А., Даниловский А.Е., Зайцев А.И., Юрьев А.А., Уваев А.Г. Автоматизация процесса нанесения многослойных оптических покрытий на установках с ВЧ-катодными распылителями/ IX Всероссийский семинар Проблемы теоретической и прикладной электронной и ионной оптики. Тез. докл. - М.: ФГУП НПО Орион, 2009, C.37

4.аа Щербаков А.В. Исследование процесса взаимодействия электронного пучка с металлом при прецизионной сварке в ЭЛУ / Всероссийская научно-техническая конференция Успехи современной электротехнологии. Труды конференции, Саратов, Издательство СГТУ, 2009, С.187-190

5.а Щербаков А.В. Повышение энергетической эффективности электронно-лучевой сварочной установки / Труды VIII-ой Международной научно-практической интернет-конференции "Энерго- и ресурсосбережение - XXI век ", ОрГТУ, 2010, 6. Щербаков А.В. Применение математических моделей для управления процессом электронно-лучевой сварки / Десятый всероссийский семинар Проблемы теоретической и прикладной электронной и ионной оптики. Тез. докл. - М.: ФГУП НПО Орион, 2011, C. 58-59

7. Щербаков А.В. Разработка компьютеризированной системы управления процессом прецизионной электронно-лучевой сварки / XII Международная конференция Электромеханика, электротехнологии, электротехнические материалы и компоненты. Тр. - М.: МЭИ, 2008, C. 264

8. Щербаков А.В. Управление тепловым режимом сварочной ванны при электронно-лучевой сварке / Актуальные проблемы энергосберегающих электротехнологий АПЭЭТ-2011. Сборник научных трудов. Екатеринбург: ФГАОУ ВПО УрФУ им. Б.Н.Ельцина, 2011, C. 251-255

9. Щербаков А.В., Гончаров А.Л. Внедрение результатов научно-исследовательских работ в образовательный процесс как фактор развития исследовательской базы / Всероссийская конференция Интеграция науки и образования как фактор опережающего развития системы профессионального образования. Тр. - М.:НФПК, 2011, С.145-148

10. Щербаков А.В. Применение методов физико-математического моделирования для синтеза алгоритмов управления процессом электронно-лучевой сварки / Международная конференция Информационные технологии и математическое моделирование в науке, технике и образовании. Тр. - Бишкек.:КГТУ им. Раззакова, 2011, С.127-129

Патенты

- Патент РФ №102440, МПК H02P 8/20. Устройство для управления шаговым двигателем / Рубцов В. П., Щербаков А. В., Драгунов В. К. опубл. 27.02.2011.-Бюл. №6.

- Патент РФ №105213, МПК B23К 15/02, H01F 27/06, H01F 38/28. Трансформаторно-выпрямительный блок высоковольтного источника электропитания электронно-лучевой пушки / Беневольский Е. С., Гладышев О. М., Драгунов В. К., Медведев Е. И., Щербаков А. В. опубл. 10.06.2011.-Бюл. №16.

- Патент РФ №107992, МПК B23К 15/02. Устройство для управления процессом электронно-лучевой сваркиа / Рубцов В. П., Щербаков А. В., Драгунов В. К., Ивашин Д. В. опубл. 10.09.2011.-Бюл. №25.

Все авторефераты докторских диссертаций

Все авторефераты докторских диссертаций