Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Ротационная вытяжка с утонением стенки шариковыми раскатными устройствами

Автореферат кандидатской диссертации

На правах рукописи

Наумов Денис Михайлович

РОТАЦИОННАЯ ВЫТЯЖКА С УТОНЕНИЕМ СТЕНКИ ШАРИКОВЫМИ РАСКАТНЫМИ УСТРОЙСТВАМИ

Специальность 05.02.09 - Технологии и машины обработки давлением

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Тул 2012

Работа выполнена в ФГБОУ ВПО Тульский государственный университет

Научный руководитель:аа доктор технических наук,а профессор

Вальтер Александр Игоревич

Официальные оппоненты:аа Панфилов Геннадий Васильевич,

доктор технических наук, профессор,

ФГБОУ ВПО Тульский государственный

университет, профессор;

а Белов Алексей Евгеньевич,

кандидат технических наук,

ФГУП ГНПП Сплав, нач. лаб.

Ведущая организация: ОАО Тульский научно-исследовательский технологический институт.

Защита диссертации состоится л 15 мая 2012 г. в 14-00 час. на заседании диссертационного совета Д 212.271.01 при Тульском государственном университете (300012, г. Тула, пр. Ленина, 92, 9-101).

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО Тульского агосударственного университета.

Автореферат разослан ла 30аа а мартаа а2012 г.

Ученый секретарь

диссертационного совет .Б. Орлов

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. При производстве оболочковых изделий широко используются процессы пластического формоизменения с локальным приложением нагрузки, такие как: прокатка, волочение, прессование, свободная ковка, штамповка. Разновидностью одного из таких процессов локального деформирования металла является ротационная вытяжка (РВ). Такой процесс представляет собой пластическое формоизменение материала заготовки, закрепленной на вращающейся оправке, давильными элементами (ДЭ), движущимися вдоль оправки с заданным зазором.

Основные достоинства РВ перед другими процессами обработки давлением - это гибкость технологии; высокая точность и чистота поверхности деталей; достижение больших степеней деформаций, чем при штамповке; получение деталей из труднодеформируемых сплавов; совмещение нескольких деформинрующих операций (вытяжка, формовка, обжим, раздача); сравнительно ненсложная оснастка; высокий коэффициент использования металла; малая энергоемкость процесса. Указанные преимущества определяют область эффективного использования процесса РВ при получении осесимметричных полых цилиндрических оболочек с различной толщиной стенки, к которым предъявляются высокие требования по точности геометрических характеристик и механическим свойствам.

Однако, широкоеа использование РВ сдерживается сложностью отладкиа процесса из-за большого числа технологических факторов, влияющих на качество получаемых деталей. В связи с этим проведение теоретических и экспериментальных исследований с целью научного обоснования технологических параметров процесса РВ является актуальной, важной научно-технической задачей, решение которой вносит значительный вклад в ускорение научно-технического прогресса. Решить эту задачу можно на основе математических моделей процесса деформирования заготовки, которые позволят оценить ее напряженно-деформированное состояние (НДС), а также рассчитать рациональные режимы обработки и ожидаемые характеристики качества детали, обеспечивающие требования чертежа и снижение себестоимости изготовления.

Работа выполнена в соответствии с грантами: Губернатора Тульской обнласти в сфере науки и техники № 65-к-1/1416 (2009 г.), государственным контракнтом Министерства образования и науки Российской Федерации № П1026 (2010-2011 гг.), и грантом РФФИ № 10-08-97510 (2010 г.).

Цель работы.

Повышение эффективности технологического процесса ротационной вытяжки с утонением стенки шариковым раскатным инструментом на основе обоснованного расчета рациональных технологических параметров.

Для достижения указанной цели в работе были поставлены и решены следующие задачи исследований:

1. Выполнено теоретическое исследование упругопластического деформирования в процессе РВ методом конечных элементов (МКЭ) для разработки математической модели.

2. Проведено экспериментальное исследование РВ шариковыми раскатными устройствами (ШРУ) цилиндрических деталей из сплава АМг6 с целью проверки адекватности разработаннойа математической модели.

3. Исследовано влияние технологических факторов на силовые режимы процесса РВ и показатели качества детали.

4. Определены рациональные режимы формоизменения, обеспечивающие требуемое качество деталей (разностенность, овальность, шероховатость поверхности), изготавливаемых из сплава АМг6.

5. Разработано методическое и программное обеспечение для расчета параметров деформирования цилиндрической заготовки.

Объект исследования. Ротационная вытяжка цилиндрических деталей раскатными устройствами.

Предмет исследования. Процесс формообразования цилиндрической заготовки ротационной вытяжкой с утонением стенки шариковым раскатным инструментом.

Методы исследований. Аналитическое исследование выполнено на базе основных теоретических положений механики деформируенмого твердого тела и теории пластичности с использованием эффективных и апробированных численных методов решения задач механики сплошных сред. Экспериментальные исследования проводились с использованием теории планирования эксперимента и статистических методов обработки данных.

Автор защищает:

1) математическую модель процесса РВ и результаты теоретического исследования влиянния технологических факторов на упругодеформированнное состояние материала;

2) результаты экспериментальных исследований по определению интенсивности деформаций, силовых режимов и характеристик качества при РВ детали из алюминиевого сплава АМг6;

3) алгоритмы, методическое и программное обеспечение для расчета технологических параметров процесса РВ ШРУ;

4) практические рекомендации по выбору режимов обработки и технологической оснастки, обеспечивающие повышение качества деталей, снижение трудоемкости и сокращение времени на подготовку производства;

5) рациональные технологические параметрыа процесса РВ ШРУ детали Корпус осушителя, обеспечивающие получение изделия с требуемыми эксплуатационными характеристиками.

Научную новизну составляют: установленные закономерности изменения силонвыха параметров процесса ротационной вытяжки в зависимости от степени деформации, размера давильного элемента, механических свойств материала заготовки на основе математической модели упругопластического деформирования с упрочнением, и регрессионные уравнения для оценки силовых параметров процесса и характеристик качества получаемых деталей.

Практическая ценность работы.

Сформулированы практические рекомендации по выбору режимов обработки и технологической оснастки, обеспечивающие повышение качественных эксплуатационнных показателей деталей.

На основе регрессионных моделей разработана автоматизированная методика расчета технологических параметров процесса РВ. Практическая ценность подтверждена опытной эксплуатацией на производстве, в ходе которой установлено снижение трудоемкости проектирования техпроцесса и оснастки при изготовлении детали Корпус осушителя в 2,5 раза, и сокращением сроков технологической подготовки производства в 4,5 раза с реальным экономическим эффектом.

Реализация работы. Получены опытные образцы детали Корпус осушителя с требуемыми размерными и качестнвенными характеристиками, которые используются в производстве ОАО Газстройдеталь (г. Тула). Отдельные результаты исследований использованы в учебном процессе при подготовке бакалавров и магистров по дисциплинам: Основы метода конечных элементов, Технология конструкнционных материалов и Научно-исследовательская практика.

Апробация работы. Результаты исследований доложены на IV-й международной конференции Деформация и разрушение материалов и наноматериалов (г. Тула 2011 г.) (г. Москва 2011 г.);а на VI-й молодежнной НТК ТуГУ Молодежные инновации. Технинческие науки (г. Тула 2010 г.); на международных НТК Автоматизанция: проблемы, идеи, решения, ТуГУ, (г. Тула 2008, 2009, 2010 гг.); на Всероссийнской НТК студентов и аспирантов Современные технологии обранботки металлов и средства их автоматизации, (г. Тула, 2008 г.).

Публикации. Материалы проведенных исследований отражены: в 3 статьях изданий, рекомендованные ВАК для публикации на соискание ученой степени кандидата технических наук, в 2 статьях межвузовских сборников, в 5 докладах нанучно-технических конференций. Общий объем - 4,2 печ. л., авторский вклад - 3,2 печ. л.

Структура и объем диссертации. Диссертационная работа состоит из введенния, пяти разделов, заключения, списка использованных источников из 134 наименований, приложений и включает 135 страниц машинописного текнста, содержит 55 рисунков иа 4 таблицы. Общий объем - 160 страниц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность рассматриваемой в работе научно-технической задачи, сформулированы цели работы, положения, выносимые на защиту, научная новизна, методы исследования, практическая ценность, приводятся данные о реализации работы, публикациях, структуре и объеме диссертационной работы, краткое содержание разделов диссертации.

В первом разделе работы представлен обзор современного состояния теории и экспериментальных исследований технологии изготовления тонкостенных осесимметричных деталей методом РВ, опыт применения МКЭ, сформулированы подходы к изучению процесса РВ, определению силовых параметров, предельной степени деформации, рассмотрены модели поведения материала. Намечены перспективные направления интенсификации процесса РВ и повышения качества изготавливаемых осесимметричных деталей с использованием автоматизированных систем и численных методов моделирования процесса. Обоснована постановка задач исследования.

Вклад в развитие теории и практики процесса ротационной вытяжки внесли ученые В.Ф. Баркая, К.Н. Богоявленский, А.И. Вальтер, М.А. Гредитор, В.В. Смирнов, И.П. Ренне, И.И. Казакевич, В.Г. Капорович, В.И. Корольков, Н.И. Могильный, К.Д. Елин, Е.А. Попов, В.И. Трегубов, А.С. Чумадин, Л.Г. Юдин, С.П. Яковлев, С.С. Яковлев и др.

На основе проведенного обзора работ следует, что в настоящее время отсутствуют надёжные методы анализа напряженного и деформированного состояний цилиндрической заготовки, силовых режимов и предельных возможностей формоизменения в зависимости от технологических факторов процесса РВ и схем обработки, а также практически отсутствуют рекомендации по расчёту и выбору рациональных технологических параметров для обеспечения заданных качественных характеристик изготавливаемых деталей.

Во втором разделе представлена математическая модель на основе вариационных уравнений для анализа упругопластического деформирования при РВ с утонением стенки методом конечных элементов.

В случаеj переходов, деформации определяются решением следующей системы уравнений, которые затем решаются итерационным методом:

аа (1)

аа (1)

где ![]() а- степень утонения на j-ома переходе;

а- степень утонения на j-ома переходе; ![]() а- толщина стенки на j-ом переходе;

а- толщина стенки на j-ом переходе; ![]() а - толщина стенки на предыдущем переходе;

а - толщина стенки на предыдущем переходе; ![]() а- предельное утонение; k - коэффициент, учитывающий эффективность термообработки материала.

а- предельное утонение; k - коэффициент, учитывающий эффективность термообработки материала.

В первом приближении определяется ![]() , остальные степени утонения нанходятся по переходама

, остальные степени утонения нанходятся по переходама ![]() :

:

а (2)

а (2)

Условие текучести Мизеса-Хилла:

![]() . (3)

. (3)

Здесь ![]() а- эквивалентное напряжение;

а- эквивалентное напряжение; ![]() а - предел текучести при одноосном напряжении. Если наступление текучести не зависит от скорости деформации, то приа

а - предел текучести при одноосном напряжении. Если наступление текучести не зависит от скорости деформации, то приа ![]() а- материал остается упругим, при

а- материал остается упругим, при ![]() а- в нем возникают пластические деформации. Т. е. текучесть начинается, когда выполняется условие

а- в нем возникают пластические деформации. Т. е. текучесть начинается, когда выполняется условие ![]() . Критерий текучести:

. Критерий текучести:

, (4)

, (4)

где ![]() а- девиатор напряжений,

а- девиатор напряжений, ![]() а- матрица согласования.

а- матрица согласования.

Упрочнение изменяет критерий текучести, поэтому уравнение (4) можно представить как зависимость

![]() ,а (5)

,а (5)

где ![]() а - матрица обобщенных напряжений с учетом упрочнения,

а - матрица обобщенных напряжений с учетом упрочнения, ![]() а- работа пластической деформации,

а- работа пластической деформации, ![]() а - матрица векторов смещения поверхности текучести.

а - матрица векторов смещения поверхности текучести.

В пластической области правило потока определяет направление пластического деформирования

, аа(6)

, аа(6)

где ![]() а- приращение пластической деформации,

а- приращение пластической деформации, ![]() а - пластический потенциал;

а - пластический потенциал; ![]() а- коэффициент, определяющий величину пластических деформаций.

а- коэффициент, определяющий величину пластических деформаций.

Развитие контактного касательного напряжения ![]() аи нормального давления

аи нормального давления ![]() ана контактной поверхности скольжения между заготовкой и инструментом происходит по закону Амонтона-Кулона, которые связаны коэффициентом трения

ана контактной поверхности скольжения между заготовкой и инструментом происходит по закону Амонтона-Кулона, которые связаны коэффициентом трения ![]() . Для точек, находящихся в контакте, касательное напряжение трения определянется:

. Для точек, находящихся в контакте, касательное напряжение трения определянется:

![]() , (7)

, (7)

где ![]() а- проекция скорости приращения перемещения на касательную к поверхности трения:

а- проекция скорости приращения перемещения на касательную к поверхности трения:

![]() ,аа (8)

,аа (8)

где ![]() а- скорость заготовки;

а- скорость заготовки; ![]() - скорость инструмента.

- скорость инструмента.

Реализация математической модели процесса РВ выполнена в программном пакете для численного анализа ANSYSо Structural, с помощью которого получены результаты. Для аппроксимации модели выбран двумерный четырехугольный конечный элемент осесимметричного НДС c двумя степенями свободы в каждом узле.

Радиус рабочего профиля ШДЭ принят относительным, как отношение истинного радиуса ![]() ак исходной толщине заготовки

ак исходной толщине заготовки ![]() :

:

![]() . (9)

. (9)

Степень деформации при РВ выражается как:

,аа (10)

,аа (10)

где ![]() а- глубина утонения заготовки.

а- глубина утонения заготовки.

При РВ главному вращательному движению цилиндрической оболочки соответствует линейная скорость продольного перемещения очага деформации

![]() ,аа (11)

,аа (11)

где ![]() а- станочная подача инструмента на оборот,

а- станочная подача инструмента на оборот, ![]() а- частота вращения.

а- частота вращения.

Выразим из (11) время ![]() адля обработки заготовки длиной

адля обработки заготовки длиной ![]() , которое учитывает подачу инструмента и частоту вращения оправки:

, которое учитывает подачу инструмента и частоту вращения оправки:

.а (12)

.а (12)

Для КЭ модели материал заготовки принят однородным, несжимаемым, изотропным, упрочняющимся и соответствующий модели идеально-пластического тела, который подчиняется условию текучести Мизеса-Хилла и ассоциированному с ним закону пластического течения. Материалы оправки и ДЭ приняты абсолютно жесткими. Эффекты Баушингера, инерционные, тепловые и другие не учитываются.

На рис. 1 привендена схема приложения гранничных условий для цилиндрической заготовки типа стакан, учитынвающая особеннонсти формоизнменения при прямом способе РВ и опренделяющаяа направнление движения материала.

![]()

По схеме принимается, что цилиндрическая поверхность и торец опнравки жестко закрепнлены (рис. 1, а). Узлы конечных элементов на внутнренней поверхности заготовки нахондятся в скользянщем контакте с поверхностью оправки без первоначального зазора. Согласно осесимметричной формулировке конечного элемента, узлы загонтовки, расположенные на осевой линии Y (ось симметрии), ограничиваются ав перемещении по оси X (рис. 1, б). В качестве прижима к торцу заготовки приложена распределенная нагрузка ![]() , которая действует до начала процесса деформирования. Перемещение ДЭ задается по оси Y с заданным утонением и скоростью

, которая действует до начала процесса деформирования. Перемещение ДЭ задается по оси Y с заданным утонением и скоростью ![]() а(рис. 1, в). Взаимодействие ДЭ с заготовкойа происходит по наружным поверхностям (цилиндрической и торценвой) с а

а(рис. 1, в). Взаимодействие ДЭ с заготовкойа происходит по наружным поверхностям (цилиндрической и торценвой) с а![]() абез вращения о заготовку.

абез вращения о заготовку.

При выборе технологического оборудования практический интерес представнляют продольная (осевая) сила перемещения ДЭ ![]() аи окружная (тангенцинальная) сила

аи окружная (тангенцинальная) сила ![]() , по которым произведён анализ. Для более широкого примененния результатов и корректного сравнения с эксперинментальными даннными, среднеарифметические значения осевой и тангенциальной сил преобразунются в относительные величины:

, по которым произведён анализ. Для более широкого примененния результатов и корректного сравнения с эксперинментальными даннными, среднеарифметические значения осевой и тангенциальной сил преобразунются в относительные величины:

,а а

,а а а.а (13)

а.а (13)

С помощью разработанной КЭ модели показано НДС для сплава АМг6 и стали 12Х18Н10Т в различные моменты нагружения t, на которых окраска КЭ соответствует градиенту шкалы интенсивности деформации при ![]() , а также получены графики зависимости относительных сил (осевой и тангенциальной) от механических свойств материала, относительного радиуса ШДЭ, диаметра и исходной толщины стенки заготовки, трения об инструмент.

, а также получены графики зависимости относительных сил (осевой и тангенциальной) от механических свойств материала, относительного радиуса ШДЭ, диаметра и исходной толщины стенки заготовки, трения об инструмент.

На рис. 2 показано развитие зоны пластической деформации заготовки из АМг6 для двух понследовательных моментов нагружения ДЭ с ![]() а

а![]() .

.

а) а б)

а б)

Рис. 2. Развитие пластических деформацийа (по элементам) в АМг6 при

![]() ;

; ![]() амм;

амм; ![]() амм;

амм; ![]() : а) t = 0,15 с.;аа б) t = 0,23 с.

: а) t = 0,15 с.;аа б) t = 0,23 с.

Из рисунка видно, что на начальном этапе нагружения (рис. 2, а) зона пластичности распространяется со стороны ДЭ на всю глубину стенки, затем отклик пластичности наступает со стороны оправки (рис. 2, б). Причем начало образованния пластичной зоны в стенке заготовки со стороны оправки происходит по кратчайшему расстоянию от места контакта ДЭ.

На рис. 3 показано влияние размера ШДЭ на интенсивность деформации заготовки из алюминиевого сплава АМг6. Видно, что с уменьшением относительного радиуса ШДЭ (рис. 3, а) градиент деформации становится интенсивнее, чем при большем радиусе ШДЭ (рис. 3, б). Следовательно, сила деформирования также увеличивается.

а) аа б)

аа б)

Рис. 3. Интенсивность деформацийа (по узлам) в АМг6 при

![]() ;

; ![]() амм;

амм; ![]() амм:а а)

амм:а а) ![]() ;а б)

;а б) ![]()

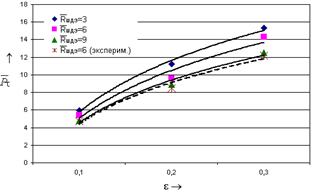

На рис. 4 показаны графики зависимостей относительных сил деформирования ![]() аи

аи ![]() аот степени деформации при различном относительном радиусе ШДЭ для АМг6 беза учета

аот степени деформации при различном относительном радиусе ШДЭ для АМг6 беза учета ![]() . Пунктиром и знаком У*Ф нанесены данные экспериментов. Видно, что при равных степенях деформации осевая (рис. 4, а) и тангенциальная (рис. 4, б) силы возрастают с уменьшением относительного радиуса ШДЭ.

. Пунктиром и знаком У*Ф нанесены данные экспериментов. Видно, что при равных степенях деформации осевая (рис. 4, а) и тангенциальная (рис. 4, б) силы возрастают с уменьшением относительного радиуса ШДЭ.

а) а б)

а б)

Рис. 4. Графики зависимости ![]() аи

аи ![]() аот степени деформации для АМг6 с различным

аот степени деформации для АМг6 с различным ![]() аапри

аапри ![]() ;

; ![]() амм;

амм; ![]() амм: а)

амм: а) ![]() ,а б)

,а б) ![]()

Установлено, что приа ![]() аоценка силовых режимов приводит к погрешности порядка 68 %. Сравнение теоретических расчетов и экспериментальных данных при

аоценка силовых режимов приводит к погрешности порядка 68 %. Сравнение теоретических расчетов и экспериментальных данных при ![]() апо силовым режимам указывает на удовлетворительное их согласование (расхождение не превышает 12 % для АМг6, и 15 % для 12Х18Н10Т).

апо силовым режимам указывает на удовлетворительное их согласование (расхождение не превышает 12 % для АМг6, и 15 % для 12Х18Н10Т).

Окраска КЭ в тонкостенной заготовке са ![]() амм из АМг6 на рис. 5 при

амм из АМг6 на рис. 5 при ![]() апоказывает как интенсивность напряжений превышает предел прочности (рис. 5, б), что может привести к разрушению заготовки. Также видно, что узлы КЭ сетки под действием скользящего контакта ДЭ и трения сужены по высоте и растянуты в направлении движения инструмента.

апоказывает как интенсивность напряжений превышает предел прочности (рис. 5, б), что может привести к разрушению заготовки. Также видно, что узлы КЭ сетки под действием скользящего контакта ДЭ и трения сужены по высоте и растянуты в направлении движения инструмента.

а) б)

б)

Рис. 5. Интенсивность деформаций (по элементам) в АМг6 при

![]() амм;

амм; ![]() амм;

амм; ![]() : а)

: а) ![]() ;а б)

;а б) ![]()

Из проведенного анализа можно сделать вывод, что при малых степенях утонения использование КЭ решения целесообразно для реализации упругопластического деформирования аРВ раскатными устройствами.

В третьем разделе проведены экспериментальные исследования процесса ротационной вытяжки по определению деформационных и силовых параметров, характеристик качества получаемых деталей. Для их количественной оценки использонваны математические модели в виде уравнений регрессии, полученные в результате многофакторного экснперимента. С целью графического определения экстремума исследуемых параметров в зависимости от технологических факторов построены поверхности отклика и линии равного уровня.

В качестве экспериментального образца использована цилиндрическая труба из сплава АМг6, завальцованная с одного торца. Предваринтельно, на наружной поверхности образца нанесена делительная сетка. В узлах сетки высверливаются отверстия, куда запрессовываются штифты из латуни марки Л60. После раскатки, путем сопоставления конечной формы и размеров искаженной ячейки с нанчальной геометрией определяются основные характеристики локального формоизменения. Для получения математической модели этих характеристик использован линейный многофакторный эксперимент для трех факторов: глубина утонения - ![]() , станочная подача инструмента -

, станочная подача инструмента - ![]() ,а диаметр давильного элемента -

,а диаметр давильного элемента - ![]() .

.

Значения кодированных факторов,а соответствующие реальным условиям использования их в процессе РВ, приведены в табл. 1.

Таблицаа 1

Интервалы варьирования факторов для исследования

интенсивности деформации

Кодированные значения |

Натуральные значения |

||

|

|

|

|

|

|

|

|

Нижнийаа л-1 |

0,75 |

0,2 |

11 |

Основнойаа л0 |

1,25 |

0,5 |

15 |

Верхнийа л+1 |

1,75 |

0,8 |

19 |

|

0,5 |

0,3 |

4 |

В результате получено уравнение регрессии для определения интенсивности деформации ![]() ав кодированных переменных при прямом способе РВ:

ав кодированных переменных при прямом способе РВ:

аа (14)

аа (14)

На основе несимметричного плана второго порядка для пяти факторов на кубе выполнен ананлиз изменения силовых характеристик процесса РВ шариковыми раскатными устройствами. Регрессионные уравнения получены при исследовании влияния следующих технологических факторов: относительная исходная разностенность заготовки - ![]() , относительный диаметр давильного элемента -

, относительный диаметр давильного элемента - ![]() , степень утонения -

, степень утонения - ![]() , относительная скорость деформирования -

, относительная скорость деформирования - ![]() , относительный диаметр заготовки -

, относительный диаметр заготовки - ![]() . Здесь

. Здесь ![]() а- станочная подача, приходящаяся на один давильный элемент,

а- станочная подача, приходящаяся на один давильный элемент, ![]() а- количество давильных элементов. Диапазоны варьированияа технологических факторов приведены в таблице 2.

а- количество давильных элементов. Диапазоны варьированияа технологических факторов приведены в таблице 2.

Таблица 2

Кодированные значения |

Натуральные значения |

||||

|

|

|

|

|

|

|

|

|

|

|

|

Нижнийаа л- |

0,1 |

5,0 |

0,43 |

1508 |

12 |

Основнойаа л0 |

0,2 |

6,3 |

0,48 |

1805 |

22 |

Верхнийа л+ |

0,3 |

7,6 |

0,53 |

2102 |

32 |

|

0,1 |

1,3 |

0,05 |

297 |

10 |

Интервалы варьирования факторов для исследования силовых

и качественных характеристик

Полученные данные позволяют записать регрессионные зависимости составнляющих сил деформирования РВ в виде следующих уравнений:

- для осевой составляющей

(15)

(15)

- для радиальной составляющей

аа(16)

аа(16)

- для тангенциальной составляющей

(17)

(17)

Технологические факторы, приведенные в табл. 2, также использованы для прогнозирования качественных характеристик получаемых деталей, такие как разностенность, овальность, шероховатость поверхности:

- для овальности

(18)

(18)

- для разностенности

(19)

(19)

- для шероховатости поверхности

а (20)

а (20)

На рис. 6 приведена графическая зависимость изменения шероховатости поверхности а![]() ааота изменения относительного диаметра давильного элемента

ааота изменения относительного диаметра давильного элемента ![]() аи степени обжатия

аи степени обжатия ![]() . Видно, что с увеличением относительного диаметра ДЭ и уменьшением степени утонения шероховатость обрабатываемой поверхности также уменьшается, и минимальна при

. Видно, что с увеличением относительного диаметра ДЭ и уменьшением степени утонения шероховатость обрабатываемой поверхности также уменьшается, и минимальна при ![]() аи

аи ![]() .

.

а

а

Рис. 6. Поверхность отклика и линии равного уровня шероховатости в зависимости от изменения степени утонения и относительного диаметра ДЭ

Приведенные регрессионные уравнения могут быть использованы для приблинженной оценки деформационных, силовых параметров и качественных характеристик изделий в исследованном диапазоне варьирования при РВ.

В четвертом разделе приведено описание разработанной автоматизированной методики расчета технологических параметров РВ раскатными устройствами на базе информационного и программного обеспечения.

На основе базовых алгоритмов и разработанных уравнений регрессии, полученные в результате проведения многофакторного эксперимента, производятся: предварительная оценка расчетной величины шероховатости после РВ с данными чертежа детали, расчет параметров заготовки, технологических режимов и исполнительных размеров раскатного устройства. Для выбора материала используется разработанная база данных програмнмы Материалы, как элемента методического обеспечения, предназначенная для хранения информации о химическом составе, механических, физических и технологических свойствах металлов и сплавов, применяемые в производстве.

Таким образом, автоматизированная методика позволяет повысить эффективность технологии за счет сокращения сроков на подготовку необходимой документации, осуществить прогнозирование качества получаемых деталей и сокращает время на экспериментальную доработку и внедрение процесса.

В пятом разделе, на основе результатов экспериментальных исследований, сформулированы общие рекомендации по выбору: типа заготовки,а технологических режимов и степени утонения заготовки для обеспеченияа качественных характеристик изделия.

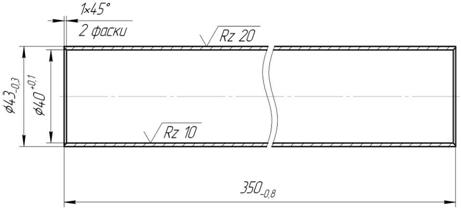

Анализ чертежа детали Корпус осушителя (рис. 7) и технических условий на изготовление показал, что имеется возможностьа использования способа РВ раскатными устройствами в производстве указанной детали. Целесообразность использования даннного способа объясняется не только возможностями получения высокой точности и чистоты поверхности, но и тем, что замена этим способом предшенствующей технологии изготовнления (механическая обработка труб) позволяет получить значительную эконномию металла, увеличить произвондительность, уменьшить себенстоимость изготовления деталей и иснпользовать средства механизации пронцесса.

Анализ чертежа детали Корпус осушителя (рис. 7) и технических условий на изготовление показал, что имеется возможностьа использования способа РВ раскатными устройствами в производстве указанной детали. Целесообразность использования даннного способа объясняется не только возможностями получения высокой точности и чистоты поверхности, но и тем, что замена этим способом предшенствующей технологии изготовнления (механическая обработка труб) позволяет получить значительную эконномию металла, увеличить произвондительность, уменьшить себенстоимость изготовления деталей и иснпользовать средства механизации пронцесса.

Рис. 7. Чертеж детали Корпус осушителя

ааИспользуя автоматизированную методику, получены рациональные технологические параметры процесса РВ для изготовления детали Корпус осушителя в форме сводной технологической ведомости. Расчет основных характеристик качества детали Корпус осушителя по разработанным уравнениям регрессии показал, что определенные технологические факторы: режимы обработки, размеры инструмента и условия деформирования, обеспечивают качество детали заданное конструкторской документацией.

В приложениях приведены: текст макроса для реализации процесса РВ в ANSYS, акты о внедрении научно-исследовательских результатов в учебный процесса и об опытной эксплуатации программного обеспечения в производстве.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

В работе решена актуальная научно-техническая задача, имеющая важное народнохозяйственное значение для различных отраслей машиностроения, состоящая в повышении эффективности технологического процесса РВ с утонением стенки шариковым раскатным инструментом путем научного обоснования технологических параметров РВ, режимов обработки и ожидаемых характеристик качества детали, которые обеспечивают требования чертежа и позволяют снизить себестоимость изготовления.

В процессе теоретического и экспериментального исследования получены следующие основные результаты и сделаны выводы:

1. Разработана конечно-элементная математическая модель упругопластического деформирования материала с изотропным упрочнением в процессе РВ с утонением стенки, которая позволяет оценить напряженно-деформированное состояние материала заготовки, характер течения материала, влияние трения между заготовкой и давильным элементом, и получить зависимости силовых параметров от технологических факторов. Анализ результатов показывает удовлетворительную согласованность с экспериментальными данными по силовым режимам.

2. В результате анализа результатов теоретического исследования, установлен количественный и качественный характер влияния основных технологических факторов: диаметр давильного элемента, трение, степень деформации, размеры заготовки на формирование пластической зоны.

Установлено, что при равных степенях деформации с уменьшением размера давильного элемента увеличиваются осевая и тангенциальная составляющие силы деформирования.

3. Процесс РВ ШРУ реализован в среде ANSYS (текст макроса приведен в Приложении 1 диссертации), и может использоваться при анализе подобных объемных процессов.

4. В результате экспериментального исследования процесса РВ, установлено влияние технологических факторов на составляющие силы и характеристики качества получаемых деталей.

5. Разработаны алгоритмы и программное обеспечение для расчета размеров заготовки под РВ раскатными устройствами и полуфабриката после деформации, количества операций, технологических режимов, инструмента, штучного времени. Результаты расчета выводятся в форме технологической ведомости, которая позволяет снизить трудоемкость составления технологических карт и сократить время на экспериментальную доработку техпроцесса.

6. Для обеспеченияа качественных характеристик изделия (шероховатость, разностенность) сформулированы рекомендации по выбору: типа заготовок,а технологических режимов, предельной степени утонения.

7. Практические результаты данной диссертационной работы использованы на предприятии ОАО Газстройдеталь (г. Тула). Отдельные результаты исследований внедрены в учебный процесс при подготовке бакалавров и магистров по дисциплинам: Основы метода конечных элементов, Технологии конструкнционных материалов и Научно-исследовательская практика.

ОСНОВНОЕ СОДЕРЖАНИЕ ДИССЕРТАЦИИ

ОТРАЖЕНО В ПУБЛИКАЦИЯХ

1. Наумов Д.М., Вальтер А.И. Математическая модель процесса вытяжки с утонением стенки на базе МКЭ // Известия ТуГУ. Серия. Технические науки. - Тула: Изд-во ТуГУ, 2008. - Вып. 4. - С. 96-101.

2. Наумов Д.М., Вальтер А.И. Математическая модель процесса образованния внеконтактной деформации при ротационном деформировании оболочек // Известия ТуГУ. Серия. Технические науки. - Тула: Изд-во ТуГУ, 2009. - Вып. 3. - С. 204-207.

3. Наумов Д.М., Вальтер А.И. Моделирование процесса ротационной вынтяжки с утонением методом конечных элементов // Известия ТуГУ. Серия. Технинческие науки. - Тула: Изд-во ТуГУ, 2011. - Вып. 5. - C. 324-332.

4. Наумов Д.М., Вальтер А.И. Теоретическое исследование процесса ротационной вытяжки осесимметричных оболочек с утонением стенки // Сонвременные технологии обработки металлов и средства их автоматизации. Секция 1. Высокоэффективные технологии обработки давлением и сварки. - Тула: Изд-во ТуГУ, 2008. - С. 30-32.

5. Наумов Д.М., Вальтер А.И. Кинематический анализ процесса ротационнного деформирования с учетом вращения заготовки // Вестник ТуГУ. Серия. Актуальные вопросы механики. - Тула: Изд-во ТуГУ, 2008. - Вып. 4, т. 1. - С. 27-32.

6. Наумов Д.М., Вальтер А.И. Интегрированная САПР процессов ротационнной вытяжки // Автоматизация: проблемы, идеи, решения. - Тула: Изд-во ТуГУ, 2008. - С. 24-27.

8. Наумов Д.М. Исследование процесса ротационной вытяжки с утонением стенки // Молодежные инновации. VI-я молодежная НТК. Секция. Технические науки. Сборник докладов. - Тула: Изд-во ТуГУ, 2010. - Ч. 2. - С. 162-164.

9. Наумов Д.М., Вальтер А.И. Методика определения степеней деформации при ротационной вытяжке с утонением стенки // Автоматизация: проблемы, идеи, решения. - Тула: Изд-во ТуГУ, 2010. - С. 174-177.

10. Наумов Д.М., Вальтер А.И. Математическое моделирование критического нагружения при упрочнении поверхностно-пластическим деформационным ротационным раскатным инструментом // Деформация и разрушение материалов и наноматериалов. Deformation and Fracture of Materials and Nanomaterials (DFMN 2011). IV международная конференция. Секция 14. - М.: ИМЕТ РАН, 2011. Ц - С. 885-887.

Подписано в печать 27.03.2012.

Формат бумаги 60?84 1/16. Бумага офсетная.

Тираж 130 экз. Заказ 018 от 27.03.2012 г.

Отпечатано на полиграфической базе ОреГТУ 302020, г. Орел, Наугорское шоссе, 29.

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]