Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Основные принципы управления структурой и механическими свойствами холоднокатаной низкоуглеродистой стали с различным типом и содержанием примесей

Автореферат кандидатской диссертации

На правах рукописи

МИШНЕВ ПЕТР АЛЕКСАНДРОВИЧ

Основные принципы управления структурой

и механическими свойствами

холоднокатаной низкоУГЛЕРОДИСТОЙ стали

с различным типом и содержанием примесей

05.16.01 - Металловедение и термическая обработка металлов и сплавов

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Москва - 2012

Работа выполнена в ОАО Северсталь и Центре физической химии, материаловедения, биметаллов и специальных видов коррозии ФГУП ЦНИИчермет им. И.П. Бардина.

Научный руководитель: доктор технических наук, старший научный

сотрудник, Родионова Ирина Гавриловна

Официальные оппоненты: Герасимов Сергей Алексеевич,

доктор технических наук,

МГТУ им. Н.Э. Баумана,

Зам. зав. кафедрой Материаловедение.

а Моляров Валерий Георгиевич,

кандидат технических наук,

начальник отдела материаловедения

и коррозии ООО РАН КОМПЛЕКТ

Ведущая организация: Московский автомобильно-дорожный

государственный технический

университет (МАДИ)

Защита диссертации состоится л 25 апреля 2012 г. в 14 часов на заседании диссертационного совета Д 217.035.01 ФГУП ЦНИИчермет им. И.П. Бардина по адресу: 105005, г. Москва, 2-ая Бауманская, д.9/23.

С диссертацией можно ознакомиться в технической библиотеке ФГУП ЦНИИчермет им. И.П. Бардина.

Автореферат разослан л16 марта 2012 г.

Телефон для справок: 777-93-50

- Ученый секретарь

- диссертационного совет Александрова Наталья Михайловна

- ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы.

Увеличение объемов производства сталей для автомобилестроения, как высокопрочных, так и высокоштампуемых, связано с ростом общего количества автомобилей, появлением новых автомобильных производств на территории России, заинтересованностью мировых и отечественных автопроизводителей переходить на потребление российского автолиста. Это сопровождается повышением требований к качеству металлопродукции, в частности, к показателям штампуемости холоднокатаного проката. В то же время особенностью современного этапа развития металлургии является изменение состава шихты, используемой при выплавке стали, увеличение доли металлолома, загрязненного примесями, многие из которых, попадая в сталь, оказывают отрицательное влияние на ее свойства, в частности, на показатели штампуемости. Поэтому актуальным является проведение работ, направленных на определение допустимого содержания различных примесей в низкоуглеродистых автолистовых сталях, не приводящего к снижению уровня свойств при существующей технологии, а также на разработку новых технологий, обеспечивающих высокий комплекс свойств при повышенном содержании примесей путем управления структурообразованием стали, в частности, при рекристаллизационном отжиге в колпаковых печах.

Целью настоящей работы являлось установление закономерностей формирования структуры и свойств холоднокатаного проката из низкоуглеродистых автолистовых сталей в зависимости от содержания примесей, оптимизация технологических параметров производства для обеспечения наиболее высокого комплекса свойств проката с различным содержанием примесей.

Для достижения поставленной цели потребовалось решить следующие задачи:

1. Провести исследование влияния примесей на свойства низкоуглеродистой стали.

2. Установить закономерности влияния примесей на структуру и свойства холоднокатаного проката и выяснить возможности повышения свойств проката из низкоуглеродистой стали путем ограничения содержания примесей и/или корректировкой технологических параметров производства в зависимости от содержания примесей.

3. Разработать технологические рекомендации, обеспечивающие наиболее высокий комплекс свойств проката из низкоуглеродистой стали с различным содержанием примесей.

4. Провести опробование и внедрение разработанных на основе установленных закономерностей технологических приемов в условиях промышленного производства холоднокатаного проката.

Научная новизна.

В результате проведенных исследований получены следующие новые результаты:

1. Показано, что отрицательное влияние на штампуемость оказывают две основные группы примесей, различающиеся формами присутствия в стали: 1 - примеси, присутствующие в твердом растворе, либо по границам зерен в виде сегрегаций (кремний, фосфор, хром, никель, медь и др.), 2 - примеси, входящие в состав избыточных фаз (титан, ванадий, молибден, хром).

2. Влияние первой группы примесей происходит по двум механизмам: через твердорастворное упрочнение (кремний, фосфор, сурьма, олово, свинец) или через смещение рекристаллизационных процессов в область более высоких температур (хром, никель, медь). Для подавления твердорастворного упрочнения требуется ограничение допустимого содержания примесей (кремния - не более 0,020 %, фосфора - не более 0,015 %, суммарного содержания олова, свинца и сурьмы - не более 0,01 %). Отрицательное влияние второго механизма можно уменьшить корректировкой режима отжига, в частности, повышением температур ступени 1 в среднем на 30-40 C.

3. Впервые показана возможность управления формами присутствия примесей, отрицательное влияние которых связано с возможностью образования избыточных карбидных фаз (ванадий, молибден, хром). Для стали с высоким содержанием углерода при повышенном содержании хрома, ванадия и молибдена (V?C ? 0,0001 %, Cr?C ? 0,0008 %; Mo?C ? 0,00014 %) для обеспечения свойств, соответствующих категории ВОСВ-Т, рекомендуется использовать повышенную продолжительность высокотемпературной стадии отжига, что приводит к растворению карбидных частиц, увеличению размера зерна, повышению штампуемости.

4 .Показано, что для стали со сравнительно высоким содержанием азота повышение максимальной температуры отжига более 720 C по газу (более 700 С по металлу), несмотря на растворение карбидных частиц, приводит к ухудшению свойств - повышению предела текучести и снижению относительного удлинения, что связано с переходом металла в двухфазную феррито-аустенитную область, формированием неоднородной структуры.

Практическая значимость работы состоит в следующем:

1. Разработаны рекомендации по оптимальным параметрам химического состава и технологии производства холоднокатаного проката из низкоуглеродистой стали с различным содержанием примесей, обеспечивающие наиболее высокий комплекс свойств.

2. Рекомендации работы использованы при выпуске опытных и промышленных партий низкоуглеродистой стали на ЧерМК ОАО Северсталь. Отмечено повышение штампуемости, увеличение выхода годного проката наиболее высоких категорий вытяжки, в первую очередь, ВОСВ и ВОСВ-Т.

3. С момента реализации мероприятий выход годного стали марки 08Ю категории ВОСВ был увеличен в среднем с 88 до 100 %, что позволило получить экономический эффект 6,9 млн. руб.

4. Результаты работы носят универсальный характер и могут найти применение при разработке технологий производства сталей, свойства которых зависят от содержания в стали примесных элементов.

На защиту выносятся следующие положения

1. Обоснование форм присутствия примесей и механизмов их влияния на структуру и свойства низкоуглеродистых холоднокатаных сталей.

2. Способы управления структурой и свойствами холоднокатаного проката с различным содержанием примесей.

3. Обоснование допустимого содержания примесей, в том числе приводящих к твердорастворному упрочнению.

4. Обоснование оптимальных параметров сквозной технологии для формирования наиболее высоких показателей штампуемости холоднокатаного проката из низкоуглеродистой стали с различным содержанием примесей.

Апробация работы. Материалы диссертации доложены и обсуждены на II Конференции молодых специалистов Перспективы развития металлургических технологий, ГН - РФ ФГУП ЦНИИчермет им. И.П. Бардина, г. Москва, 8-9 декабря 2010 г., III научно-технической конференции по термической обработке Новые стали для машиностроения и их термическая обработка, г. Тольятти, 13-15 апреля 2011 г., III Конференции молодых специалистов Перспективы развития металлургических технологий, ГН - РФ ФГУП ЦНИИчермет им. И.П. Бардина, г. Москва, 14-15 декабря 2011 г.

Публикации. Основное содержание работы опубликовано в семи статьях, из них четыре а- в журналах из перечня ВАК.

Структура и объем работы. Диссертация состоит из введения, шести глав, выводов и списка литературы. Работа изложена на 151 странице машинописного текста, содержит 56 рисунков, 53 таблиц. Список использованной литературы включает 103 наименования отечественных и зарубежных авторов.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность проблемы, сформулированы цель и задачи исследования, научная новизна и практическая значимость работы.

Глава 1. Аналитический обзор литературы

В главе 1 представлен аналитический обзор литературы по различным аспектам повышения уровня свойств холоднокатаного проката из низкоуглеродистой стали, в частности путем оптимизации ее химического состава и технологических параметров производства. Показано, что кроме широко описанных в литературе основных частиц избыточных фаз, влияющих на свойства, существенное влияние на структуру и свойства может оказывать присутствие в стали примесей различных типов, содержание которых в настоящее время не ограничено действующими номативными документами. Рассмотрены основные тенденции в изменении содержания и форм присутствия примесей в низкоуглеродистой стали, литературные данные о механизмах влияния примесей на свойства холоднокатаного проката. Указаны области нерешенных вопросов, в частности пути обеспечения высокой штампуемости, увеличения выхода годного проката из низкоуглеродистой стали наиболее высоких категорий вытяжки (ВОСВ, ВОСВ-Т по ГОСТ 9045 и другим нормативным документам), даже при повышенном содержании в ней примесей, в том числе неконтролируемых. Это может достигаться введением ограничений на содержание некоторых примесей, а также оптимизацией параметров технологии для обеспечения наиболее высокого уровня свойств стали с повышенным содержанием некоторых примесей путем управления формами их присутствия, их влиянием на протекание рекристаллизационных процессов.

Глава 2. Материал и методики исследования

Основной объем исследований проводился на опытных и промышленных апартиях холоднокатаного проката из стали 08Ю, произведенного на ЧерМК ОАО Северсталь в период с 2007 по 2011 гг. Выплавка стали осуществлялась в 350?тонном конвертере с применением внепечной обработки и непрерывной разливки в слябы толщиной 250 мм.

Требования к механическим свойствам высокоштампуемых сталей типа 08Ю, выпускаемых отечественными металлургическими предприятиями, в соответствии с ГОСТ 9045 приведены в таблице 1.

Таблица 1 - Механические свойства стали марок 08Ю, 08пс по ГОСТ 9045-93

Категория вытяжки |

Предел текучести ?0,2, МПа, не более |

Временное сопротивление ?в, МПа |

Относительное удлинение ?4, %, ане менее, при толщине проката |

Твердость, не более |

||||||

HRT15 |

HRT30 |

HRB |

||||||||

при толщине проката |

||||||||||

min |

max |

менее 0,7 мм |

0,70-1,50 мм |

1,51-2,0 мм |

2,01-3,20 мм |

0,5-0,8 мм |

0,81-1,70 мм |

1,71-2,0 мм |

||

ВГ |

|

250 |

390 |

26 |

28 |

29 |

30 |

|

|

|

СВ |

205 |

250 |

380 |

32 |

34 |

38 |

40 |

78 |

53 |

48 |

ОСВ |

195 |

250 |

350 |

34 |

36 |

40 |

42 |

- |

- |

- |

ВОСВ |

185 |

250 |

350 |

38 |

40 |

42 |

- |

76 |

51 |

46 |

ВОСВ-Т |

175 |

250 |

320 |

40 |

42 |

44 |

- |

75 |

45 |

43 |

аа

Таблица 2 - Содержание основных элементов в стали 08Ю

|

Среднее |

Min |

Max |

C, % |

0,042 |

0,026 |

0,061 |

Si, % |

0,013 |

0,006 |

0,034 |

Mn, % |

0,154 |

0,126 |

0,282 |

P, % |

0,009 |

0,004 |

0,015 |

S, % |

0,015 |

0,005 |

0,023 |

N, % |

0,004 |

0,003 |

0,006 |

Alkp*, % |

0,029 |

0,020 |

0,044 |

* Кислоторастворимый алюминий

Содержание примесных элементов менялось в разные периоды по ходу выполнения работы и приведено в соответствующих разделах.

Горячая прокатка слябов на полосы проводилась на непрерывном широкополосном стане л2000, включающем черновую группу из пяти клетей и чистовую группу из семи клетей. Основными параметрами данного передела, которые могли оказать влияние на формирование структуры и свойств, были температуры нагрева слябов под прокатку (1250?1280 C), окончания прокатки в черновой группе клетей Т5 (1020?1130 C), начала прокатки в чистовой группе Т6 (920?1050 C), температуры конца прокатки Ткп (820?880 C) и смотки Тсм (520?610 C). Степень обжатия при холодной прокатке, ?хп, изменяласьа в диапазоне 50?80%, однако для подавляющего большинства исследованных партий проката составляла 70-75 % (толщина проката 0,8-1,2 мм).

Принципиальная технологическая схема рекристаллизационного отжига в колпаковых печах приведена на рисунке 1. Индексы в обозначениях температурных параметров соответствуют назначаемым температурам (по газу) на разных стадиях, в то время как фактические температуры по металлу изменялись в широких пределах: начала и конца ступени 1 (Т200?500=190?540 C и Т500-600=450?630 C), начала и конца ступени 2 (Т600-720=450?630 C и Т720 = 650?730 C), продолжительности нагрева до начала ступени 1 (?200-500=240?540 мин), выдержки на ступени 1 (?500-600 =700?800 мин), нагрева до начала ступени 2 (?600-720 =170?180 мин), выдержки на ступени 2 (?720 = 840?1100 мин), а также время и температура замедленного охлаждения рулонов после отжига (?720?690=50?100 мин и T720-690 = 720?670 C, соответственно). Температура по металлу в садке принимается равной температуре нижнего контрольного рулона, на котором устанавливается контактный термоэлектрический термометр. Температура газа в печи измеряется радиационными пирометрами, установленными внизу садки. При исследовании механизмов формирования структуры и свойств, использовали значения указанных температурных параметров, подразумевая под ними фактические температуры металла. При разработке технологических рекомендаций использованы значения температур на тех же стадиях отжига, но уже не температур металла, а назначаемым в печи температур (по газу). В этом случае использовали те же обозначения температур с добавлением в конце индекса буквы г, например, T720 г.).

Рисунок 1 - Режим рекристаллизационного отжига в колпаковых печах

По мере проведения работы и получения конкретных результатов, корректировали технологические параметры горячей прокатки и отжига. Поэтому конкретные значения технологических параметров для различных партий проката приведены в соответствующих разделах.

Степень обжатия при дрессировке для всех партий составляла около 1 %.

Важным параметром, оказавшим влияние на свойства, оказалась масса рулона, которая изменялась в широком диапазоне - от 13 до 28 т.

Расчетную оценку вклада различных элементов в твердорастворное упрочнение осуществляли в соответствии с методикой, описанной в работе [1], по уравнению:

![]() , (1)

, (1)

где G Цмодуль сдвига (для стали G=82*103 МПа; ![]() а- параметр размерного несоответствия, выраженный через величины атомных радиусов основного -

а- параметр размерного несоответствия, выраженный через величины атомных радиусов основного - ![]() аи растворенного -

аи растворенного - ![]() аэлементов;

аэлементов; ![]() - атомная концентрация растворенного компонента.

- атомная концентрация растворенного компонента.

Расчеты температурно-концентрационных областей существования фаз в исследованных низкоуглеродистых сталях проводили с помощью усовершенствованной версии термодинамической компьютерной модели фазового состава сталей, приведенной в работе [2], которая позволяет при заданных общих концентрациях компонентов, температуре и давлении определить, какие из возможных в рассматриваемой системе фаз находятся в равновесии, рассчитать их количество и химический состав. Основные результаты расчетов представлены в виде температурных зависимостей равновесных долей избыточных фаз.

Исследование микроструктуры проводили на оптическом горизонтальном микроскопе NEOPHOT-21 после травления шлифов 4%-ным раствор азотной кислоты в этиловом спирте. Величину зернаа определяли путем сравнения с эталонными шкалами, а также методом секущих (ГОСТ 5639-82). Определяли средние значения длины хорды вдоль и поперек направления прокатки Dxи Dy, средний размер зерна по двум направлениям Dср., а также вытянутость зерна Dx/Dy.

Для исследования частиц избыточных фаз использовали растровый электронный микроскоп JEOL JSM-6610 LV.

Частицы избыточных фаз исследовали на фольгах на просвет на аналитическом просвечивающем электронном микроскопе JEM200CX (JEOL, Япония) в комплекте со сканирующей приставкой EM-ASID3D2 и приставкой для энергодисперсионного микрорентгеноспектрального анализа LINK SYSTEMS SERIESII при рабочем увеличении от 15 до 30 тыс., ускоряющем напряжении 120 кВ и разрешении ~ 1 нм. Тип включений определяли методом электронной микродифракции и по темнопольным изображениям. Фольги подготовлены дополнительной полировкой ионами аргона при ускоряющем напряжении до 5 кВ на установке IE 20 (IECO).

Определение механических характеристик при испытаниях на растяжение (s0,2 (sт), sв, d4, коэффициента нормальной пластической анизотропии rn, коэффициента деформационного упрочнения n) проводили по ГОСТ 11701 - 84 на испытательной машине INSTRON-1185.

Термическую обработку образцов от холоднокатаного (нагартованого) металла по различным режимам, имитирующим отжиг в колпаковых печах, проводили в лабораторных условиях в камерной печи электросопротивления. Температуру образцов контролировали при помощи зачеканенной в них хромель-алюмелевой термопары, подсоединенной к цифровому термометру НН12. Точность измерения температуры составляла 3 С.

Статистический анализ влияния на свойства параметров химического состава и технологии проводили по методикам, описанным в работе [3] с определением коэффициентов парной корреляции, а также построением регрессионных моделей зависимости свойств от значимых факторов.

Глава 3. Расчетные оценки влияния примесей на свойства холоднокатаного проката из низкоуглеродистой стали

В главе 3 приведены результаты расчетов возможных механизмов влияния примесей на свойства. Расчетную оценку вклада примесных элементов в твердорастворное упрочнение сравнивали с имеющимися экспериментальными данными.

Было показано, что корреляция расчетных данных с экспериментальными наблюдается, когда для расчетов используют значения не атомных радиусов, а ковалентных (особенно для фосфора, олова, свинца и сурьмы). Это связано со склонностью этих элементов к образованию ковалентных связей, как между собственными атомами, так и с атомами железа. При растворении в железе более близких по природе и размеру атомов элементов Cr, Ni, Cu имеет место значительно меньшее изменение атомного радиуса.

Результаты расчета величины вкладов различных элементов в твердорастворное упрочнение (![]() ) при использовании значений их атомных (Rат) и ковалентных (Rков.) радиусов, при разном содержании каждого элемента в диапазоне, характерном для металла исследованных плавок, приведены в таблице 2.

) при использовании значений их атомных (Rат) и ковалентных (Rков.) радиусов, при разном содержании каждого элемента в диапазоне, характерном для металла исследованных плавок, приведены в таблице 2.

Таблица 3 Ч Результаты расчета величины вкладов различных элементов в твердорастворное упрочнение

Элемент |

Масса атома |

% массовый |

% атомный |

Атомные радиусы |

Ковалентные радиусы |

||||

Rат., пм |

|

МПа |

Rков., пм |

|

МПа |

||||

Si |

28 |

0,02 |

0,039904 |

132 |

0,047619 |

7,42 |

111 |

-0,05128 |

8,605251 |

28 |

0,03 |

0,059856 |

11,13 |

12,90788 |

|||||

P |

31 |

0,010 |

0,018021 |

128 |

0,015873 |

0,372 |

106 |

-0,09402 |

13,06209 |

31 |

0,020 |

0,036043 |

0,745 |

26,12419 |

|||||

Cr |

52 |

0,02 |

0,021487 |

130 |

0,031746 |

1,776 |

118 |

0,008547 |

0,128711 |

52 |

0,04 |

0,042974 |

3,551 |

0,257422 |

|||||

Ni |

59 |

0,02 |

0,018938 |

124 |

-0,01587 |

0,391 |

115 |

-0,01709 |

0,453761 |

59 |

0,03 |

0,028406 |

0,587 |

0,680641 |

|||||

Cu |

64 |

0,03 |

0,026187 |

128 |

0,015873 |

0,541 |

117 |

0 |

0 |

64 |

0,05 |

0,043645 |

0,978 |

0 |

|||||

Pb |

207 |

0,001 |

0,00027 |

175 |

|

3,347 |

147 |

0,25641 |

1,454994 |

207 |

0,003 |

0,00081 |

0,388889 |

10,041 |

4,364983 |

||||

Sn |

119 |

0,001 |

0,000469 |

162 |

|

3,143 |

141 |

0,205128 |

1,619812 |

119 |

0,003 |

0,001408 |

0,285714 |

9,428 |

4,859436 |

||||

Zn |

65 |

0,002 |

0,001719 |

138 |

|

1,278 |

125 |

0,068376 |

0,65900 |

65 |

0,004 |

0,003438 |

0,095238 |

2,557 |

1,318001 |

||||

As |

75 |

0,001 |

0,000745 |

139 |

|

0,65 |

120 |

0,025641 |

0,040158 |

75 |

0,003 |

0,002235 |

0,103175 |

1,951 |

0,120474 |

||||

Sb |

122 |

0,001 |

0,000458 |

159 |

|

2,576 |

140 |

0,196581 |

1,451059 |

122 |

0,004 |

0,001832 |

0,261905 |

10,303 |

5,804234 |

||||

а *![]() а- параметр размерного несоответствия

а- параметр размерного несоответствия

Видно, что уровень упрочнения от присутствия 0,020?0,030% кремния в среднем составляет около 10 МПа (независимо от способа расчета), что наблюдается на практике. При использовании для расчетов упрочнения от присутствия в стали 0,010?0,020 % фосфора значений ковалентных радиусов результат соответствует эффектам, наблюдаемым на практике Ч около 20 МПа. Несмотря на низкое содержание в стали олова, свинца и сурьмы, они могут вносить существенный вклад в твердорастворное упрочнение из-заа разницы в значениях их ковалентых арадиусов и ковалентного радиуса железа. Из данных, представленных в таблице 3, следует, что ограничение суммарного содержания указанных элементов - не более 0,01%, обеспечит твердорастворное упрочнение от их присутствия в стали не более 10 МПа.

Низкие эффекты упрочнения от присутствия в стали хрома, никеля и меди также обусловлены малой разницей радиусов их атомов и железа. В соответствии с литературными данными их отрицательное влияние на свойства, связано со смещением рекристаллизационных процессов к более высоким температурам. Поэтому представляется авозможным снижение их отрицательного влияния путем оптимизации технологии отжига (в частности замедлением нагрева при более высоких температурах, чем для стали с низким содержанием таких элементов). Кроме того следует учитывать возможность участия хрома в образовании выделений избыточных фаз.

Анализ данных, представленных в таблице 3, свидетельствует, что для снижения уровня атвердорастворного упрочнения следует ограничивать содержание кремния, фосфора, олова, свинца и сурьмы.

Для уточнения механизмов влияния примесей, входящих в состав избыточных фаз, провели термодинамический анализ областей существования избыточных фаз для модельных составов стали 08Ю, содержащих 0,17% Mn; 0,015% Si; 0,035% Alкр; 0,04 % C; 0,003 % и 0,005 % N (составы 1 и 2, соответственно) c различным содержанием примесей Ti, V, Nb, Cr и Mo.

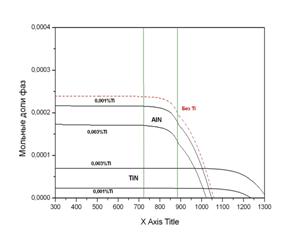

Показано, что при рассматриваемых содержаниях титана (0,001-0,004 %) возможно образование только его нитрида TiN, которое полностью завершается при температурах начальных стадий горячей деформации (из-за высоких температур, наложения деформации в черновой группе клетей и отсутствия конкуренции со стороны других нитридообразующих элементов) (см. рисунок 2 а). При содержании азота на уровне 0,003 % увеличение содержания титана до 0,003?0,004% приведет к снижению содержания свободного азота на 30 % и более, и, таким образом, к изменению стартовых условий для реакции выделения нитрида алюминия при отжиге, что неблагоприятно скажется на штампуемости. Поэтому целесообразно ограничить содержание титана уровнем 0,002 %.

Установлено, что в рассматриваемых сталях термодинамически обоснованы выделения карбонитрида ниобия (см. рисунок 2 б). В то же время, при концентрациях ниобия до 0,002% из-за малой доли выделений Nb(C,N), его влияние на формирование структуры и свойств незначительно.

|

|

а |

б |

Рисунок 2 - Температурные зависимости равновесных мольных долей фаз для сталей 08Ю состава 2, содержащих титан (а) и ниобий (б)

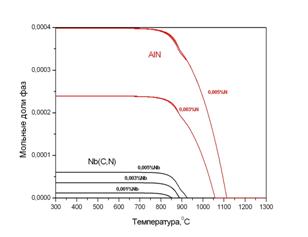

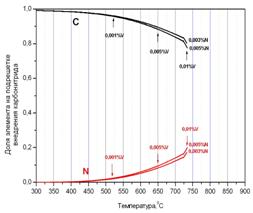

При анализе сталей, содержащих ванадий, показано (рисунок 3), что в рассматриваемых сталях термодинамически обоснованы выделения его гцк?карбонитрида (близкого по составу к карбиду VC).

а |

б |

Рисунок 3 Ч Рассчитанные для равновесных условий температурные зависимости мольных долей избыточных фаз (а) и состав карбонитрида ванадия (б)

в сталях состава 1 и 2 с 0,001 % V и 0,005 % V

Его выделение может произойти в процессе отжига на начальных стадиях рекристаллизации, причем оно будет ускоряться присутствием повышенной плотности дислокаций в нагартованном металле, как за счет возрастания числа мест зарождения, так и ускорения диффузии. Не исключена и определенная суперпозиция с процессами сегрегирования примесей на границах зерен. В этом случае фактическое содержание углерода и ванадия на границах зерен будет существенно выше, чем в среднем по объему металла, что существенно повысит вероятность образования частиц по границам зерен. Их выделение на начальных стадиях рекристаллизации приводит к измельчению зеренной структуры. Кроме того, такие частицы могут приводить к дисперсионному твердению.

Возможности образования в сталях с повышенным содержанием ванадия частиц VC была подтверждена результатами электронномикроскопического исследования образцов холоднокатаного проката после отжига при температуре 550 оС - температуре, при которой существование VC термодинамически обосновано (см. рисунок 3). На рисунке 4 представлено темнопольное изображение, где видны эти частицы, полученное при размещении апертурной диафрагмы в местах дифракционной картины, где должны находиться отражения от ГЦК структур типа VC. Размеры таких частиц составляют а~ 5?20 нм.

Рисунок 4 - Темнопольное изображение наноразмерных частиц VC

При температуре отжига 500 C еще не начался процесс рекристаллизации и на фоне нерекристаллизованной структуры частицы VC выявить не возможно.

При содержании хрома порядка 0,04?0,06 % при температурах ниже ~400 C возможно присутствие в стали сложного карбида типа M7C3, который может влиять на протекание рекристаллизационных процессов, особенно из-за возможности образования зернограничных сегрегаций. Поэтому его содержание желательно ограничить уровнем не более 0,04 %.

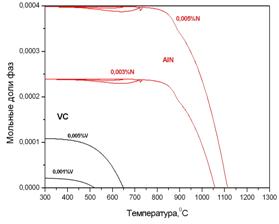

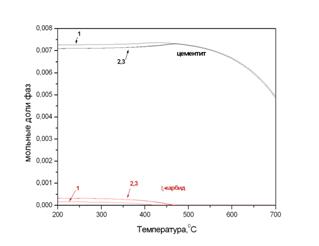

Расчеты показали, что при содержаниях молибдена порядка 0,01% ниже ~450 C возможно существование ?Цкарбида, который так же как и карбид, содержащий хром, может влиять на рекристаллизационные процессы. (см. рисунок 5). Поэтому механизм влияния молибдена должен быть подобен влиянию хрома, то есть проявляться через образование частиц, особенно по границам зерен из-за процессов сегрегирования. Хотя хром в незначительных количествах входит в состав ?-карбида его присутствие практически не изменяет равновесную долю этой фазы.

Рисунок 5 - Результаты расчета конкуренции выделений цементита и ?-карбида

в сталях 08Ю. Fe+0,17 % Mn+0,04 % C, содержащих 0,005 % Mo (1), 0,01 % Mo (2)

и 0,01 % Mo+0,04 % Cr (3)

Из рисунка 5 видно, что вероятность образования ?Цкарбида уменьшается при повышении температуры промежуточной выдержки, при этом уменьшается время пребывание металла в температурном интервале, где существование ?Цкарбида термодинамически обосновано.

Таким образом, приводить к снижению штампуемости из-за образования выделений избыточных фаз (карбидов), влияющих на протекание рекристаллизационных процессов и вызывающих дисперсионное твердение, в наибольшей степени могут ванадий, молибден и хром. В то же время в процессе выдержки при максимальной температуре отжига 700 оС (при ее достаточной продолжительности, которую следует уточнить экспериментально) должно происходить растворение таких частиц и повышение штампуемости.

Глава 4. Статистический анализ влияния содержания примесей на механические свойства стали 08Ю, произведенной в 2007?2011 гг. по базовой технологии

- По результатам статистического анализа влияния химического состава на свойства 2122 партий холоднокатаного проката из стали 08Ю (более 300 плавок), произведенных в 2007?2008 гг. по исходной технологии, получена регрессионная модель

?T = b0 + b1?Si+ Е +b7?Mo,

свидетельствующая о том, что на предел текучести наиболее значимо влияют Si, P, Cr, Alкр, V, Ti и Mo (формально значимые факторы приведены в таблице 4).

Таблица 4 - Значимые факторы модели

|

B |

Станд. ошибка B |

t-критерий |

Уровень значимости t-критерия |

b0 |

113,297 |

4,424 |

25,6080 |

0 |

Si |

279,132 |

93,053 |

2,9997 |

0,0027 |

P |

961,701 |

241,54 |

3,9815 |

0,0001 |

Cr |

240,011 |

81,29 |

2,9525 |

0,0032 |

Alкр |

252,187 |

82,662 |

3,0508 |

0,0023 |

V |

7009,686 |

1197,667 |

5,8528 |

0 |

Ti |

2576,516 |

996,979 |

2,5843 |

0,0098 |

Mo |

1603,113 |

448,535 |

3,5741 |

0,0004 |

Использование модели для оценки влияния каждого элемента на предел текучести приводит к следующим выводам. Присутствие в стали кремния в количестве 0,02% и фосфора в количестве 0,015% приводит к повышению предела текучести, соответственно, на 6 МПа и 14 МПа, что хорошо коррелирует с результатами расчетов твердорастворного упрочнения - 8,6 МПа и 13 МПа.

Упрочняющее влияние остальных элементов выше, чем возможный вклад их в твердорастворное упрочнение, и связано в основном с образованием выделений избыточных фаз. Увеличение содержания кислоторастворимого алюминия на 0,01 %, так же как и увеличение содержания титана на 0,001 %, приводит к увеличению предела текучести на 2,5 МПа. Это связано с увеличением количества частиц нитридов, образующихся в подкате, которые влияют на измельчение зерна в холоднокатаном прокате, а также снижением содержания азота в твердом растворе перед отжигом. Увеличение содержания ванадия и молибдена на 0,001 %, а хрома на 0,01 % приводит к повышению предела текучести, соответственно, на 7 МПа, 1,6 МПа и 2,4 МПа, что может быть связано с образованием карбидных фаз, влияющих на рекристаллизационные процессы и дисперсионное твердение.

Статистический анализ для партий 2010 г. показал, что среднее значение предела текучести в 2010 г. стало выше (167 МПа вместо 161 МПа в 2008 г.), что связано с более высоким содержанием примесей: кремния, фосфора, хрома, ванадия, никеля, меди, олова и других элементов. При этом значимым стало влияние на предел текучести содержания никеля (коэффициент корреляции 0,21) и меди (коэффициент корреляции 0,23), что объясняется их повышением по сравнению с уровнем 2008 г.

Для разработки предварительных рекомендаций по оптимальным значениям технологических параметров в процессе дополнительного статистического анализа учитывали различные факторы, определяющие фактические температуры металла на разных стадиях процесса: толщину проката, массу рулона и др. Показано, что для рулонов большой массы (более 24 т) при уменьшении толщины проката менее 1 мм направление влияния некоторых параметров отжига меняется на противоположное (см. таблицу 5)

Таблица 5 Ч Коэффициенты корреляции механических свойств с параметрами отжига для проката разной толщины (масса рулона ? 24 т).

Параметр |

Масса рулона ?24 т |

|||

hх/к ? 1 мм |

hх/к > 1 мм |

|||

?T |

? |

?T |

? |

|

t200-500, с |

-0,1 |

0,05 |

0,41 |

-0,37 |

Т200-500, C |

-0,12 |

0,11 |

0,39 |

-0,39 |

t500-600, с |

0,01 |

-0,02 |

0,08 |

-0,12 |

Т500-600, C |

-0,12 |

0,11 |

0,28 |

-0,3 |

t600-720*, с |

-0,11 |

0,05 |

-0,05 |

-0,16 |

Т600-720, C |

-0,14 |

0,12 |

-0,08 |

0,1 |

?720*, с |

-0,05 |

0 |

-0,03 |

-0,19 |

Т720, C |

-0,13 |

0,09 |

-0,1 |

0,07 |

t720-690*, с |

-0,02 |

0,05 |

0,05 |

0 |

T720-690, C |

-0,11 |

0,07 |

0,02 |

0,1 |

?общ, с |

-0,14 |

0,05 |

-0,04 |

-0,18 |

масса рулона, т |

-0,05 |

0,02 |

-0,06 |

0,18 |

масса садки, т |

-0,06 |

0 |

0,08 |

0,01 |

место рулона в садке |

0,06 |

-0,06 |

0,13 |

-0,22 |

Для вариантов с толщиной проката более 1 мм увеличение времени нагрева до начала ступени 1, а также температур начала и окончания ступени 1 приводит к повышению предела текучести и снижению относительного удлинения.

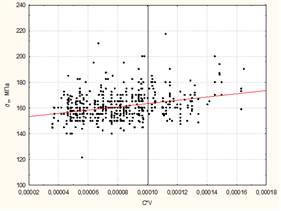

Для тонкого проката (толщиной не более 1 мм) влияние указанных и некоторых других параметров отжига оказалось противоположным. При этом коэффициенты корреляции свойств с параметрами отжига оказались значительно ниже, чем с параметрами химического состава. Поэтому для дальнейшего анализа было принято решение ввести дополнительные ограничения на химический состав стали. Из рисунка 6, видно, что к существенному повышению предела текучести приводит увеличение суммарного содержания хрома, никеля и меди до 0,08% и более, а также содержания ванадия до 0,003% и более.

Группы по Cr+Ni+Cu: 0 Ч Cr+Ni+Cu ?0,04; 1 Ч 0,04 < Cr+Ni+Cu ?0,06; 2 Ч 0,06 < Cr+Ni+Cu ?0,08; 3 Ч 0,08 < Cr+Ni+Cu ?0,1; 4 Ч 0,1 < Cr+Ni+Cu ?0,12; 5 Ч 0,12 < Cr+Ni+Cu |

|

а |

б |

Рисунок 6 Ч Зависимость предела текучести от: а Ч суммарного содержания Cr+Ni+Cu; б Ч от содержания ванадия (масса рулона > 24 т; hх/к ? 1 мм)

Дальнейший анализ проводили именно для таких вариантов химического состава раздельно для плавок с повышенным содержанием ванадия (таблица 6 и рисунок 5) и отдельно Ч для плавок с повышенным содержанием хрома, никеля и меди (таблица 7 и рисунок 6).

Таблица 6 - Корреляции при условиях: масса рулона ? 24 т; hх/к ? 1 мм и V ?0,003%

Параметр |

?т |

? 720*, с |

-0,13 |

Т720, C |

-0,16 |

?720-690, с |

0,19 |

Т6 ср, C |

-0,35 |

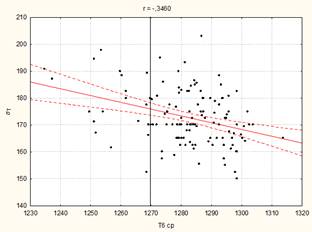

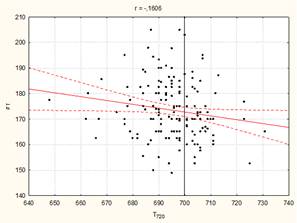

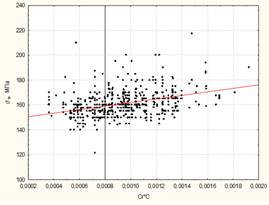

Из таблицы 5 видно, что наибольшее влияние на предел текучести оказали, температура нагрева слябов под прокатку в 6 зоне методической печи Т6 ср (рисунок 7 а); максимальная температура отжига Т720 (рисунок 7 б), а такжеа время замедленного охлаждения от максимальной температуры отжига ?720-690. С увеличением температуры нагрева слябов под прокатку в 6 зоне методической печи выше 1270оС и максимальной температура отжига более 700оС существенно повышается доля партий, соответствующих по пределу текучести категории вытяжки ВОСВ-Т.

|

|

а |

б |

Рисунок 7 Ч Зависимость предела текучести от температуры нагрева под прокатку (а) и температуры конца ступени 2 рекристаллизационного отжига (б), при условиях: масса рулона ?24 т; hх/к ?1 мм и V >0,003%

Растворение частиц VC является одной из причин снижения предела текучести при повышении максимальной температуры металла при отжиге. Увеличение времени замедленного охлаждения от максимальной температуры отжига может приводить к повторному выделению указанных частиц. Положительное влияние повышения температуры нагрева под прокатку может быть связано с диффузионным выравниванием концентрации углерода по толщине сляба, которое потом наследуется в прокате. При повышенной ликвации, из-за высокого содержания углерода в центральной по толщине зоне проката, возможно образование карбидов ванадия, которые могут не раствориться при отжиге.

При повышенном суммарном содержании хрома, никеля и меди (таблица 7) более значимо проявляется влияние промежуточных температур нагрева при отжиге: Т200-500, Т500-600, Т600-720 и несколько слабее Т720.

Таблица 7 Ч Корреляции при условиях: масса рулона ?24 т; hх/к ?1 мм и Cr+Ni+Cu>0,08;

Параметр |

?T |

Т200-500, C |

-0,18 |

Т500-600, C |

-0,18 |

t600-720*, с |

-0,12 |

Т600-720, C |

-0,18 |

?720*, с |

-0,06 |

Т720, C |

-0,14 |

t720-690*, с |

0,08 |

T720-690, C |

-0,12 |

?общ, с |

-0,14 |

Т6 ср, C |

-0,08 |

Выявленные зависимости предела текучести от температур отжига на разных его стадиях (рисунок 8) связаны с задержкой процессов рекристаллизации при повышенном суммарном содержания хрома, никеля и меди.

|

|

а |

б |

Рисунок 8 Ч Зависимость предела текучести (при условии: масса рулона?24 т; hх/к?1 мм и Cr+Ni+Cu >0,08%) от температур: начала ступени 1 отжига (а); конца ступени 1(б)

При этом зерно неоднородно: на фоне мелких зерен наблюдаются отдельные крупные зерна. Это свидетельствует о задержке процессов арекристаллизации в стали с повышенным содержанием примесей и о целесообразности корректировки режимов отжига (повышения температур на разных стадиях).

Из рисунка 6 видно, что для снижения предела текучести целесообразно увеличить температуры металла - Т200?500?400 C, Т500?600 ? 540 C.

Сравнение средних значений температур отжига на разных стадиях для всех партий проката толщиной не более 1 мм и более 1 мм, произведенных в 2010 году, свидетельствует о том, что при малой толщине проката фактические температуры по металлу оказываются существенно ниже (таблица 8), так как для обеспечения заданных температур нагрева на разных стадиях отжига такой металл следует нагревать дольше.

Таблица 8 Ч Сравнение средних значений температур отжига

Параметр |

Среднее |

|

hх/к ? 1 мм |

hх/к > 1 мм |

|

Т200-500 |

342,9 |

381,2 |

Т500-600 |

531,6 |

550,7 |

Т600-720 |

581,5 |

603,6 |

Т720 |

694,7 |

700,2 |

T720-690 |

693,8 |

698,5 |

Для указанных групп партий среднее значение Т200-500 отличается почти на 40 C, Т500-600 - на 19 C, Т600-720 - на 22 C, Т720 - на 5 C). Следовательно, для обеспечения на тонком прокате такого же режима, как и на толстом прокате, целесообразно поднять температуры по газу, особенно на начальных стадиях отжига: ![]() ~ на 30-40 C (

~ на 30-40 C (![]() C),

C), ![]() - примерно на 20 C (

- примерно на 20 C (![]() C), максимальную температуру отжига - на 10оС. Очевидно, что соблюдение указанных предварительных рекомендаций особенно важно для стали с повышенным содержанием примесей. В то же время, с точки зрения создания унифицированной технологии производства целесообразно внедрение рекомендаций, которые бы позволили обеспечить высокий комплекс свойств стали с различным содержанием основных и примесных элементов. Для проверки возможности использования разработанных предварительных рекомендаций по режиму отжига для обеспечения высокого уровня свойств стали различного химического состава целесообразно проведение лабораторного моделирования различных режимов отжига образцов холоднокатаного проката из стали различного химического состава с последующим исследованием структуры и свойств.

C), максимальную температуру отжига - на 10оС. Очевидно, что соблюдение указанных предварительных рекомендаций особенно важно для стали с повышенным содержанием примесей. В то же время, с точки зрения создания унифицированной технологии производства целесообразно внедрение рекомендаций, которые бы позволили обеспечить высокий комплекс свойств стали с различным содержанием основных и примесных элементов. Для проверки возможности использования разработанных предварительных рекомендаций по режиму отжига для обеспечения высокого уровня свойств стали различного химического состава целесообразно проведение лабораторного моделирования различных режимов отжига образцов холоднокатаного проката из стали различного химического состава с последующим исследованием структуры и свойств.

Глава 5. Уточнение оптимальных режимов отжига для стали 08Ю различного химического состава по результатам лабораторного моделирования

В главе 5 приведены результаты экспериментов по лабораторному моделированию различных режимов колпакового отжига с последующим исследованием структуры и свойств образцов холоднокатаного проката толщиной 0,7?0,9 мм стали с различным содержанием примесей (таблица 9), проведенных для уточнения предварительных рекомендаций по корректировке параметров отжига.

Таблица 9 - Химический состав стали 08Ю для лабораторного моделирования

Усл. № плавки |

Химический состав, масс.% |

|||||||||||||||||

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Mo |

Cu |

Al |

Alкр |

N |

V |

Ti |

B |

Alкр/ N |

[Al?N] (?104) |

Cr+Ni +Cu |

|

1 |

0,048 |

0,011 |

0,155 |

0,010 |

0,0124 |

0,015 |

0,014 |

0,003 |

0,022 |

0,034 |

0,028 |

0,0044 |

0,002 |

0,0014 |

0,0003 |

6,36 |

1,49 |

0,051 |

2 |

0,038 |

0,025 |

0,188 |

0,012 |

0,0075 |

0,024 |

0,021 |

0,004 |

0,037 |

0,029 |

0,024 |

0,0034 |

0,003 |

0,0015 |

0,0004 |

7,05 |

0,99 |

0,082 |

3 |

0,044 |

0,009 |

0,17 |

0,011 |

0,0186 |

0,028 |

0,023 |

0,005 |

0,034 |

0,039 |

0,033 |

0,0025 |

0,002 |

0,0015 |

0,0004 |

13,2 |

0,98 |

0,085 |

4 |

0,052 |

0,013 |

0,154 |

0,009 |

0,0078 |

0,014 |

0,013 |

0,003 |

0,023 |

0,044 |

0,039 |

0,0021 |

0,002 |

0,0014 |

0,0004 |

18,57 |

0,92 |

0,050 |

Видно, что сталь плавок с условными номерами 1 и 4 отличалась низким содержанием примесей, а сталь плавок 2 и 3 высоким содержанием примесей, отрицательно влияющих на штампуемость. Для стали плавок 3 и 4 характерно низкое содержание азота.

Исследовали влияние на структуру и свойства температур первой ступени отжига: 350, 400, 450 и 500 С и второй ступени: 700оС и 720оС.

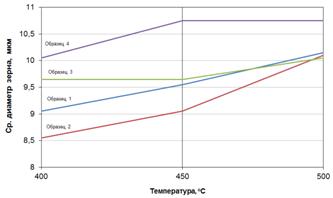

При варьировании температуры первой ступени отжига (температура второй ступени отжига - 700 С, продолжительность выдержки на первой и второй ступенях 30 минут и 60 минут, соответственно) установлено, что для всех плавок наиболее крупное зерно обеспечивает отжиг с температурой первой ступени 500 С (рисунок 10).

Рисунок 10 - Зависимость среднего размера зерна от температуры первой ступени отжига

При этом уровень свойств повысился (см. таблицу 10): снизился предел текучести, увеличился коэффициент нормальной пластической анизотропии. Поэтому было решено регламентировать температуру первой ступени - 500оС, как обеспечивающую, при прочих равных условиях, наиболее высокий комплекс свойств.

Таблица 10 - Результаты механических испытаний стали после отжига при различных температурах первой ступени.

№ образца |

Т, оС первой/второй ступени |

?0,2 |

?B |

n10-17 |

r |

1 |

400/700 |

243 |

324 |

0,209 |

1,370 |

2 |

248 |

336 |

0,203 |

1,328 |

|

3 |

233 |

317 |

0,212 |

1,263 |

|

4 |

235 |

324 |

0,213 |

1,372 |

|

1 |

500/700 |

233 |

314 |

0,209 |

1,490 |

2 |

237 |

334 |

0,199 |

1,401 |

|

3 |

231 |

322 |

0,204 |

1,408 |

|

4 |

214 |

311 |

0,221 |

1,590 |

На следующем этапе варьировали температуру второй ступени (700 и 720 С). При переходе к более высокой температуре отжига наблюдалось некоторое укрупнение зерна, но значения предела текучести изменились мало (см. рисунок 11).

|

|

|

а |

б |

в |

Рисунок 11 - Механические свойства (а, б) и средний размер зерна феррита (в) в зависимости от температуры второй ступени отжига

Для плавки 1 наблюдается некоторое снижение значения относительного удлинения при увеличении температуры отжига. Это может быть связано с тем, что из-за большего количества частиц нитрида алюминия, при повышении температуры отжига до 720оС металл переходит в двухфазную ?-?-область, что повышает неравномерность структуры.

Таким образом, для обеспечения высокого комплекса свойств сталей с различным содержанием примесей целесообразно использование двухступенчатого отжига с температурой металла на первой ступени - на уровне 500оС, максимальной температурой отжига - 700оС.

Глава 6. Опробование и внедрение разработанных рекомендаций по оптимальным режимам рекристаллизационного отжига в колпаковых печах холоднокатаного проката из стали 08Ю с различным содержанием примесей

В главе 6 приведены результаты опробования и внедрения разработанных рекомендаций для производства проката из стали с различным содержанием примесей.

Статистический анализ массива данных по 537 партиям проката, выпущенных в 2011 г. по разработанным рекомендациям, показал, что по пределу текучести категории ВОСВ-Т соответствует 493 партии проката (92 %).

Наблюдается некоторое повышение предела текучести при увеличении содержания углерода (особенно более 0,047 %), кремния (более 0,020 %), а также произведений C?V (более 0,00010 и особенно более 000014), Cr?C (более 0,00014) и Mo?C (более 0,00016) (см. рисунок 12).

а |

б |

в |

г |

д |

|

Рисунок 12 - Зависимость предела текучести от содержания углерода (а), кремния (б),

произведения С?V (в), произведения C?Cr (г) и произведения Mo?C(д).

Для определения возможности получения высокого уровня свойств стали с не-благоприятным химическим составом был проведен статистический анализ влияния на свойства параметров химического состава и технологии для 86 партий, соответствующих условиям: содержание углерода не менее 0,047 %, содержание кремния более 0,015 %, значения произведений V?C?0,0001 %; Cr?C >0,0008 % и Mo?C>0,00014 %.

Для оставшихся плавок с неблагоприятным химическим составом из параметров химического состава сохранилось наиболее значимое влияние на предел текучести содержания кремния: его ограничение - не более 0,020 % остается обязательным условием обеспечения низких значений предела текучести (см. рисунок 12 б).

В то же время значимое влияние на предел текучести оказало время выдержки металла при максимальной температуре отжига, с увеличением которого до 18 часов подавляющее большинство партий соответствовало категории вытяжки ВОСВ Т. Это связано с растворением частиц карбидов и укрупнением зерна.

Таким образом, при переходе на новую технологию отжига, для стали с высоким содержанием углерода, при повышенном содержании хрома, ванадия и молибдена (V?C ? 0,0001 %, Cr?C?0,0008 %; Мо?С ? 0,00014 %) для обеспечения свойств, соответствующих категории ВОСВ-Т, рекомендуется использовать повышенную продолжительность высокотемпературной стадии отжига - 18 часов.

Сравнение коэффициентов корреляции свойств с параметрами химического состава проката, произведенного по базовой и новой технологиям (см. таблицу 11) свидетельствует, что повышение температуры 1 ступени существенно уменьшило влияние на свойства, в первую очередь, элементов, присутствующих в твердом растворе, но не вызывающих твердорастворного упрочнения (хрома, никеля, меди), а также марганца и молибдена.

Таблица 11 - Коэффициенты корреляции механических свойств с параметрами химического состава для проката, произведенного по базовой и новой технологии

Параметр |

По старой технологии |

По новой технологии |

Разность |

||||||

?т, МПа |

?в, МПа |

?4, % |

?т, МПа |

?в, МПа |

?4, % |

?т, МПа |

?в, МПа |

?4, % |

|

С, % |

0,19 |

0,29 |

-0,22 |

0,17 |

0,27 |

-0,18 |

-0,02 |

-0,02 |

0,04 |

Si, % |

0,31 |

0,35 |

-0,23 |

0,23 |

0,32 |

-0,16 |

-0,08 |

-0,03 |

0,07 |

Mn, % |

0,4 |

0,43 |

-0,29 |

0,16 |

0,21 |

-0,1 |

-0,24 |

-0,22 |

0,19 |

P, % |

0,31 |

0,36 |

-0,2 |

0,21 |

0,28 |

-0,17 |

-0,1 |

-0,08 |

0,03 |

Cr, % |

0,38 |

0,46 |

-0,23 |

0,22 |

0,34 |

-0,2 |

-0,16 |

-0,12 |

0,03 |

S, % |

-0,01 |

0,03 |

-0,01 |

-0,04 |

0,01 |

-0,05 |

-0,03 |

-0,02 |

-0,04 |

Ni, % |

0,35 |

0,38 |

-0,16 |

0,15 |

0,24 |

-0,19 |

-0,20 |

-0,14 |

-0,03 |

Cu, % |

0,38 |

0,41 |

-0,22 |

0,24 |

0,31 |

-0,19 |

-0,14 |

-0,1 |

0,03 |

Al, % |

0,13 |

0,1 |

-0,02 |

0,02 |

0,04 |

0 |

-0,11 |

-0,06 |

0,02 |

N, % |

0,05 |

-0,03 |

-0,03 |

0,02 |

-0,14 |

0,02 |

-0,03 |

-0,11 |

0,05 |

V, % |

0,28 |

0,3 |

-0,21 |

0,26 |

0,3 |

-0,17 |

-0,02 |

0 |

0,04 |

Ti, % |

0,27 |

0,27 |

-0,21 |

0,22 |

0,28 |

-0,1 |

-0,05 |

0,01 |

0,11 |

Nb, % |

0,15 |

0,12 |

-0,06 |

0,01 |

0,04 |

-0,02 |

-0,14 |

-0,08 |

0,04 |

Mo, % |

0,29 |

0,31 |

-0,13 |

0,08 |

0,17 |

-0,06 |

-0,21 |

-0,14 |

0,07 |

B, % |

-0,01 |

0,17 |

-0,08 |

0,03 |

0,18 |

-0,14 |

0,04 |

0 |

-0,05 |

As, % |

0,14 |

0,21 |

-0,11 |

0,1 |

0,19 |

-0,13 |

-0,04 |

0,01 |

-0,06 |

Sn, % |

0,18 |

0,05 |

-0,03 |

0,16 |

0,08 |

-0,01 |

-0,02 |

-0,02 |

-0,02 |

Alkp, % |

0,12 |

0,09 |

-0,01 |

0,01 |

0,03 |

0 |

-0,11 |

-0,06 |

0,01 |

Alkp*N |

0,12 |

0,05 |

-0,03 |

0,02 |

-0,06 |

0,01 |

-0,1 |

-0,11 |

0,04 |

Alkp/N |

0,05 |

0,09 |

0,01 |

0 |

0,11 |

-0,01 |

-0,05 |

0,02 |

-0,02 |

Cr+Ni+Cu |

0,4 |

0,45 |

-0,23 |

0,23 |

0,32 |

-0,21 |

-0,17 |

-0,13 |

0,02 |

Очевидно, что механизм влияния марганца такой же, как для хрома, никеля и меди - смещение рекристаллизации в область более высоких температур (влияние его содержания в указанных пределах на твердорастворное упрочнение минимально). Снижение отрицательного влияния молибдена может быть связано с тем, что при повышении температуры 1 ступени его карбиды не успевают выделиться в достаточном количестве и поэтому не влияют на свойства.

Таким образом, переход на новую технологию обеспечивает получение механических свойств стали, соответствующих категории вытяжки ВОСВ-Т, даже на стали с повышенным содержанием примесей (V до 0,003 %, Cr+Ni+Cu до 0,13 %, Р до 0,015 %, Si до 0,02 %, при значении произведения Mo?C - не более 0,00016.

По результатам проведенных работ было внесены изменения в технологию отжига в колпаковых печах ПХП ЧерМК ОАО Северсталь, разработаны и утверждены новые операционные карты на отжиг - ОК 105-16-03.01.28-2011 и ОК 105-16-03.01.29-2011.

При производстве проката по разработанным рекомендациям был обеспечен 100%-й выход годного стали марки 08Ю категорий вытяжки ВОСВ и ВОСВ-Т (при производстве по базовой технологии до внедрения рекомендаций неудовлетворительные значения предела текучести на холоднокатаном прокате указанных категорий вытяжки составляли в среднем 12%). Экономический эффект от внедрения результатов работы за 2-е полугодие 2011 г. составил 6,9 млн. руб.

Выводы

- На основе теоретического и экспериментального исследования формирования структуры и свойств холоднокатаного проката из низкоуглеродистой стали с различным содержанием примесей, разработаны технологические решения, обеспечивающие получение механических свойств стали, соответствующих категории вытяжки ВОСВ-Т даже на стали с повышенным содержанием примесей (V до 0,003%, Cr+Ni+Cu до 0,13 %, Р до 0,015%, Si до 0,02%, при значении произведения Mo?C - не более 0,00016.

- Показано, что помимо элементов, вызывающих твердорастворное упрочнение, содержание которых следует ограничивать (кремния - не более 0,020%, фосфора - не более 0,015%, сурьмы, олово и свинца - в сумме не более 0,01%)), существует две группы примесных элементов, отрицательное влияние которых можно уменьшить путем оптимизации технологических параметров. Так, присутствие в стали хрома, никеля и меди приводит к смещению рекристаллизационных процессов в область более высоких температур. Установлено, что их отрицательное влияние можно уменьшить повышением температур промежуточной выдержки при отжиге на 30-40оС. Поэтому было рекомендовано и внедрено повышение температуры начала промежуточной выдержки до 530 оС (по газу) вместо 500 оС, предусмотренной ранее. Данная рекомендация является универсальной и приводит к повышению уровня свойств проката из астали различного химического состава.

- Показано, что увеличение максимальной температуры отжига выше 720 С (по газу) для стали со сравнительно высоким содержанием азота может приводить к ухудшению свойств, в частности к снижению относительного удлинения, из-за перехода металла в двухфазную феррито-аустенитную область и связанное с этим формирования неоднородной структуры. Поэтому с точки зрения унифицирования технологии для стали различного химического состава, повышение максимальной температуры отжига более 720 С (по газу) не целесообразно.

- Отрицательное влияние на свойства примесей, входящих в состав карбидных фаз, образующихся при отжиге, вызывающих дисперсионное твердение и тормозящиха рекристаллизационные процессы (ванадия, молибдена и хрома), можно уменьшить увеличением продолжительности высокотемпературной стадии отжига. Это приводит к растворению карбидных частиц, увеличению размера зерна и, соответственно к повышению показателей штампуемости.

- Рекомендации работы внедрены на ЧерМК ОАО Северсталь. При производстве проката по разработанным рекомендациям был обеспечен 100%-й выход годного стали марки 08Ю категорий вытяжки ВОСВ и ВОСВ-Т (при производстве по базовой технологии до внедрения рекомендацийа неудовлетворительные значения предела текучести на холоднокатаном прокате указанных категорий вытяжки составляли в среднем 12 %). Экономический эффект от внедрения результатов работы за 2-е полугодие 2011 г. составил 6,9 млн. руб.

Cписок цитированной литературы:

- Приходько В.М., Металлофизические основы разработки упрочняющих технологий. М. Машиностроение, 2003, 381 с.

- Шапошников Н.Г., Термодинамическое моделирование как инструмент совершенствования технологии нагрева слитков стали 12Х18Н10Т под прокатку. Металловедение, 2004, №11, с. 2-9.

- Мельниченко А.С. Статистический анализ в металлургии и материаловедении. Москва: МИСиС. 2009. С. 267.

Основные результаты опубликованы в работах:

- Родионова И. Г., Мишнев П. А., Жиленко С. В., Быкова Ю. С., Чиркина И. Н., Адигамов Р. Р., Ефимова Т. М. Металловедческие основы и технологические аспекты получения высокоштампуемых низкоуглеродистых сталей на современном этапе развития металлургических технологий. Проблемы черной металлургии и материаловедения, 2011, №4, с. 12-27.

- Рыбкин Н.А., Родионова И.Г., Шапошников Н.Г., Ефимова Т.М., Чиркина И.Н., Кузнецов В.В., Мишнев П.А. Разработка подходов к выбору оптимальных систем легирования и технологических параметров производства горячекатаных высокопрочных низколегированных сталей для автомобилестроения. // Металлург. 2009. - № 8. - .С. 50-56.

- Родионова И.Г., Зайцев А.И., Шапошников Н.Г., Чиркина И.Н., Покровский А.М, Немтинов А.А, Мишнев П.А., Кузнецов В.В. Влияние химического состава и параметров производства на формирование наноструктурной составляющей и комплекса свойств высокопрочных низколегированных конструкционных сталей. // Металлург. 2010. - № 6. - С. 33-39.

- Быкова Ю.С., Родионова И.Г., Мишнев П.А., Ефимова Т.М., Чиркина И.Н, Мельниченко А.С. Исследование влияния примесей на свойства стали 08Ю и разработка способов повышения уровня свойств путем корректировки технологических параметров в зависимости от содержания примесей. // Новые стали для машиностроения и их термическая обработка. Сборник докладов III научно-технической конференции по термической обработке 13-15 апреля 2011 г. Тольятти, издание ОАО АВТОВАЗ, 2011 г. С. 53-54.

- Чиркина И.Н. Родионова И.Г., Жадановский Э.И., Жиленко С.В., Мишнев П.А. Ефимова Т.М., Шапошников Н.Г., Быкова Ю.С. Способы повышения комплекса свойств стали 08Ю, в том числе путем оптимизации режима отжига в колпаковых печах. // Новые стали для машиностроения и их термическая обработка. Сборник докладов III научно-технической конференции по термической обработке 13-15 апреля 2011 г. Тольятти, издание ОАО АВТОВАЗ, 2011 г. - С. 57-58.

- Чиркина И.Н. Родионова И.Г., Жадановский Э.И., Жиленко С.В., Мишнев П.А. Ефимова Т.М., Шапошников Н.Г. Металловедческие аспекты повышения комплекса свойств холоднокатаного автолистового проката из микролегированных сталей после отжига в колпаковых печах. // Новые стали для машиностроения и их термическая обработка. Сборник докладов III научно-технической конференции по термической обработке 13-15 апреля 2011 г. Тольятти, издание ОАО АВТОВАЗ, 2011 г. С. - 59-60.

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]