Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Эффективный метод получения синтез-газа паровой и пароуглекислотной конверсией метана

Автореферат кандидатской диссертации

ООО ЮРД - Центр и акафедра газохимииа Российского Государственного Университета нефти и газа имени И.М. Губкина.

аа На правах рукописи

ГЕРАЩЕНКО ИГОРЬ ОЛЕГОВИЧ

ЭФФЕКТИВНЫЙ МЕТОД ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ МЕТАНА.

05.17.07 - Химическая технология топлива и

высокоэнергетических веществ

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва 2012

а

Работа выполнена в ООО ЮРД - Центр и на кафедре Газохимии Российского государственного Университета нефти и газа имени И.М.Губкина.

Научный руководитель: член-корреспондент РАН,

доктор химических наук, профессор

Лапидус Альберт Львович

Официальные оппоненты:аа доктор технических наук, профессор

Туманяна Борис Петрович

кандидат технических наук

Антонюк Сергей Николаевич

Ведущая организация: ООО ВНИИГАЗ

Защита состоится 24 апреля 2012 г. в 15-00 часов в ауд. 541 на заседании Диссертационного совета Д 212.200.04 при Российском государственном университете нефти и газа имени И.М.Губкина по адресу 119991, ГСП-1, Москва, Ленинский проспект, 65

С диссертацией можно ознакомиться в библиотеке РГУ нефти и газа имени И.М.Губкина.

Автореферат разослана л__а март 2012 г.

Ученый секретарь диссертационного совета Д 212.200.04,

доктор технических наук, профессор Р.З. Сафиеваа

Общая характеристика работы

Актуальность работы. аСовременные требования к экологическим нормам при добыче нефти препятствуют сжиганию попутного нефтяного газа на факелах. Все увеличивающиеся масштабы добычи природного газа приводят к снижению давления в газоносных пластах и возникновению низконапорных месторождений, добыча газа на которых становится нерентабельной. В результате возникает необходимость создания современных технологий утилизации природного и попутного нефтяного газа посредством переработки его в жидкие углеводороды а(GTL).

На первых этапах таких разработок априменяются лабораторные реакторы синтеза жидких углеводородов малого размера, которые могут использовать синтез-газ из баллонов. Однако последующие этапы разработки технологий GTL требуют использования лабораторных, а впоследствии и опытно-промышленных реакторов с объемом зоны реакции от нескольких сотен миллилитров до нескольких десятков литров. Необходимость проведения лабораторных и аопытно-промышленных аисследований на больших реакторах определяется тем, что процесс синтеза жидких углеводородов сопровождаетсяа значительным выделением тепла, а используемые катализаторы имеют узкий диапазон рабочей температуры и, при перегреве, теряют активность. Проектирование промышленных реакторов синтеза жидких углеводородов сводится к определению таких геометрических размеров реактора и параметров его работы, при которых перепады температуры в зоне реакции не будут превышать максимально допустимых.

Математическое моделирование процесса теплопередачи в слое катализатора всегда базируется на экспериментальных данных, для получения которых необходимо использовать лабораторные и аопытно-промышленные реакторы достаточно больших размеров.

При работе с такими реакторами потребление синтез-газа может составлять от нескольких сотен литрова до нескольких десятков кубометров в час, что проблематично при использовании газа из баллонов.

Получение синтез-газа в поршневых или реактивных двигателях имеет существенный недостаток,а поскольку принцип их работы основан на парциальном окислении метана воздухом, то содержание синтез-газа в получаемом продукте не может превышать 60%.

Из всего этого очевидна актуальность разработки лабораторного и ааопытно-промышленного метода аполучения синтез-газа паровой и пароуглекислотной конверсией метана с достаточной апроизводительностью по синтез-газу.

Получаемый при этом синтез-газ должен быть, по своему составу, пригоден для синтеза жидких углеводородов без дополнительной корректировки его состава.

Актуальным является изучение влияния параметров работы ааустановки паровой и пароуглекислотной конверсии метана на состав получаемого синтез-газа, а также отклонения значения этих параметров от теоретически арассчитаных.

Цель и задачи работы. ааЦелью работы являетсяа усовершенствование метода получения синтез-газа путем паровой и пароуглекислотной конверсией метана.

Для достижения этой цели в диссертации необходимо было решить следующие задачи:

- усовершенствовать схему установки для эффективного метода получения синтез-газа паровой и пароуглекислотной конверсией метана;

- оптимизировать схему движения материальных потоков в системе для достижения гомогенности исходной газовой смеси поступающей в зону конверсии;

- разработать конструкцию реактора паровой и пароуглекислотной конверсии метана, позволяющую аполучать синтез-газ, по составу пригодный для синтеза жидких углеводородов без дополнительной корректировки его состава;

- изучить влияние состава исходной газовой смеси и температурных режимов процесса на состав получаемого синтез-газа;

- оптимизировать параметры процесса.

Научная новизна работы:

- усовершенствована схема движения материальных потоков в системе для достижения гомогенности исходной газовой смесиа позволяющая сократить время от момента нагрева углеродосодержащих газов до их входа в слой катализатора конверсии до 0,1 - 0,2 секунды, что снижает сажеобразование,

- установлено, что усовершенствованный метода получения синтез-газа позволяет обеспечить производительность, достаточную для обеспечения работы как лабораторных, так и опытно-промышленныха установок GTL при составе синтез-газа не нуждающемся в дополнительной корректировке,

- впервые сконструирован и испытана реактор паровой и пароуглекислотной конверсии метана со встроенным в него прямоточным парогенератором.

Практическая значимость работы. а

Практическое значение работы заключается в том, что ва результате разработан усовершенствованный метод аполучения синтез-газа паровой и пароуглекислотной конверсии метана с составом пригодным для широкого спектра углеводородного синтеза. аа

Разработан лабораторный иа опытно-промышленный метод получения синтез-газа са широким диапазоном соотношенийа Н2 : СО от 1,6 до 4,6 при низком содержании (менее 8,5%) суммарного количестве СО2 и СН4 в получаемом синтез-газе.

Разработанный метод, приаа его масштабировании, позволит создавать установки с производительностью по синтез-газу от 200 до 100 000 литров в час, что позволит применять его в лабораторных и опытно-промышленных установках GTL. Состав получаемого синтез-газа позволяет использовать его для синтеза жидких углеводородова из Н2 и СО без дополнительной корректировки.

а Апробация работы. Результаты работы докладывались на:

- Втором международном газохимическом форуме IGCF'10.а Ханты-Мансийск, аамарт 2010 года г.;

- Научном семинаре по газохимии аав Российскома Государственном Университете нефти и газа им. И.М. Губкина,а июнь 2010г.

а аПубликации. аПо теме диссертации опубликовано 3 научных статьи в журналах, входящих в список ВАК России, 2 тезиса докладов, 1 патент на изобретение Российской Федерации.

Структура и объем работы. Диссертация состоит из введения, 4-х глав, основных выводов, списка использованной литературы, насчитывающего 145 наименования. Работа изложена на 126 стр, включает 23 рис. и 24 табл.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ.

Во введении аобоснована актуальность темы, определены цель и задачи диссертационной работы, ее новизна и практическая значимость, сформулированы положения, выносимые на защиту.

В первой главе (литобзор) представлен обзор современных процессов промышленного и лабораторного получения синтез-газа. Проведено сравнениеа процессов паровой, углекислотной конверсии метана и его парциального окисления.

Проанализированы газохимические процессы, потребляющие синтез-газ. Отмечено, что для лабораторных иа аопытно-промышленных аустановок аполучения синтез-газа, наиболее перспективным ааявляется пароуглекислотная конверсияа метана, поскольку она позволяет, изменяя соотношение СН4, СО2 и Н2О в исходной газовой смеси, аполучать синтез-газ с заданным соотношением аН2 : СО в диапазоне от 3 до 1.

Сделан анализ получения синтез-газа в лабораторных и опытно-промышленных аусловиях с помощью дизельных двигателей внутреннего сгорания. Показано, что такая методикаа подходит далеко не для всех аапроцессов синтеза жидких углеводородов из-за большого (более 40%) содержания азота в получаемом синтез-газе.

Изложено описание парциального окисления метана с использованием газоплотных керамических ферритовых кислородопроводящих мембран.

Приведен расчет, показывающий недостаточную эффективность газоплотных кислородопроводящих мембран в промышленных установках парциального окисления.

Описана схема Тандем для процесса двухступенчатой паронвоздушной или парокислородной конверсии, построенной по принципу авто-термичности процесса.

Приведено описание получения синтез-газа в плазме СВЧ - разряда, основанное на использовании низкотемпературной плазмы.

Представлено описание получение синтез-газа в реактивном (ракетном) двигателе.

Освещен ряд проблем, связанных с получением синтез-газа в лабораторных и опытно-промышленных условиях.а

Литературный обзор показывает, что лабораторные и опытно-промышленные технологии получения синтез-газа отработаны недостаточно.

Во второй аглаве а

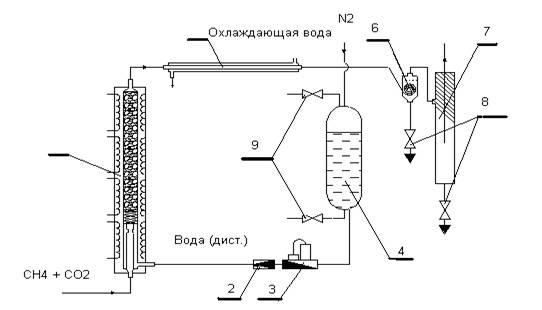

Изображенаа схема установки пароуглекислотной конверсии метана.

В работе приведены расчеты, на основании которых была сконструированаа установка паровой и пароуглекислотной конверсии метана, а именно:

- скорости движения газов в каналах реактора (на основании которых определялись геометрические размеры, необходимые для создания оптимального режима смешения газов);

- прочности различных деталей реактора, с определением геометрических размеров и выбором материалов для изготовления деталей;

- системы обогрева, необходимые для конструирования нагревателей и блоков питания;

- процесса теплопередачи, определяющие тепловые потокиа и температурные перепады в слое катализатора и деталях реактора.

Обоснован выбор катализатора конверсии и приведены его характеристики.

В качестве катализатора использовался промышленный катализатор НИАП-03-01 (ТУ 113-03-00209510-93-2002).

Поскольку размеры гранулы катализатора НИАП-03-01 рассчитаны на использование в промышленных реакторах с внутренним диаметром труб не менее 100 мм, а испытуемыйа реактор имеет диаметр трубы 22 мм, то перед загрузкой в реактор конверсии метана гранулы катализатора измельчали, продували от пыли и измеряли их насыпную плотность. Фракционирование проводили с использованием сит № 4 (размер ячеек 4,75 мм), № 8 (2,36 мм) и № 14 (1,40 мм).

Принципиальная схема лабораторного блока пароуглекислотной конверсии метана представлена на рис. 1, а общий вид установки на рис. 2.а

Синтез-газ

а5

а1

а

Рис. 1. Схема блока пароуглекисотной конверсии метана: 1 - реактор конверсии, 2 - обратный клапан, 3 - расходомер, 4 - баллон с водой, 5 - холодильник, 6 - циклон, 7 - сепаратор, 8, 9 - вентили.

Рис. 2. Общий вид установки.

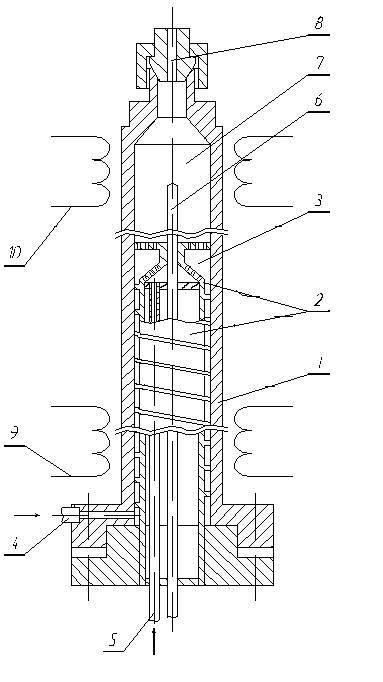

Конструкция реактора конверсии приведена на рис. 3

Рис. 3. аКонструкция реактора конверсии

1 - Корпус реактора

2 - Корпус прямоточного парогенератора с винтовым каналом подачи воды и пара

3 - Зона смешения

4 - Патрубок подвода воды

5 - Патрубок подвода смеси метана и углекислого газа

6 - Карман для термопар

7 - Зона конверсии, заполненная катализатором

8 - Патрубок выхода продуктов реакции

9 - Нагреватель камеры смешения

10 - Нагреватели зоны реакции

На основании тепловых расчетов и расчетов на прочность были подобраны материалы для изготовления деталей реактора: корпуса, патрубка выхода продуктов реакции, накидной гайки и кармана для термопар. Они изготовлены из жаропрочного сплава ХН78Т, остальные детали, работающие при меньших нагрузках и температурах - из нержавеющей стали 12Х18Н10Т.

В третьей главе (методика проведения эксперимента) описана методика проведения лабораторных экспериментов.

Исследования заключались в изучении влияния температурного режима паровой и пароуглекислотной конверсии метана и состава исходной газовой смеси ана состав получаемого в результате конверсии синтез-газа.

Температурный режим поддерживался при помощи регуляторов температуры Термодат-25-Е1-ЗВ/12УВ/12Т/12Р, и силового блока СБ15М1. аВ качестве регулирующих и измеряющих термопар использовались хромель-алюмелевые термопарыа КТХА 01.02-100-к-1-И-Т600-1-800 .

Контроль и измерения давления на входе/выходе газова осуществлялся с помощью регуляторов давления Industrial Pressure Gauge, Adj Pointer, 63 mm, 0 to 400 psi, bar secondary, Lower Mount, 1/4 in. MNPT - 10 шт, PGI-63B-PG400-LAOX-J.

Регулирование расходов подаваемых в реактор метана, углекислого газа и воды осуществлялось с помощью регуляторов расхода EL-FLOWа Bronkhorst High-Tech.

Анализ состава получаемого синтез-газа проводился с помощью Хроматографаа Кристаллюкс-400М. В работе применялись колонки длиной 3 м и внутренним диаметром 3 мм. В качестве газа-носителя использовался гелий. Фазы в колонках - молекулярные сита 5А и Haysep Q.

Градуировка хроматографа производилась на 2х градуировочных смесяхаа с помощью градуировочных газовых смесей с известным составом.

В четвертой главе (Экспериментальные данные) представлены формулы для расчета основных показателей процесса (табл. 1).

Таблица 1 - Расчет основных показателей процесса конверсии метана.

Параметр |

Условное обозначение |

Расчетная формула |

Конверсияа метана |

К(СН4) |

|

Выход водорода |

В(Н2) |

|

Выход монооксида углерода |

В(СО) |

|

Селективность по водороду |

С(Н2) |

|

Селективность по оксиду углерода |

С(СО) |

|

n(CH4) - количество метана, подаваемого в ареактор конверсии, моль; nТ(CH4) - количество метана на выходе из реактора конверсии, моль; n(H2) - количество образовавшегося водорода, моль; n(H2O) - количествоа воды, аподаваемой в ареактор, моль; n(CO) - количество образовавшегося монооксида углерода, моль; n(CO2) - количествоа углекислого газа, подаваемого в ареактор, моль. |

||

а

Оценка параметрова процесса пароуглекислотной конверсии метана проводилась поа термодинамическим арасчетам, сделанным ведущим научным сотрудником лаборатории Газохимии ООО ОЦИР М.Н. Михайловым , арезультаты которых представлены в табл. 2 и 3.

Таблица 2 - Данные термодинамического расчета состава смеси, получаемой в процессе пароуглекислотной конверсии метана, при давлении 5 атм. и составе сырьевого газа CH4 : H2O : CO2= 1,0 : 1,13 : 0,4.

T,C |

H2, об.% |

CO, об.% |

H2 : CO |

CO2, об.% |

H2O, об.% |

CH4, об.% |

500 |

16.2 |

1.1 |

14,7 |

13.8 |

41.1 |

27.9 |

550 |

22.9 |

2.4 |

9,5 |

13.9 |

36.4 |

24.4 |

600 |

30.2 |

4.9 |

6,2 |

13.4 |

31.2 |

20.4 |

650 |

37.4 |

8.8 |

4,25 |

12.2 |

25.4 |

16.2 |

700 |

43.8 |

14.3 |

3,00 |

10.2 |

19.4 |

12.3 |

750 |

49.4 |

20.0 |

2,47 |

7.7 |

14.5 |

8.5 |

800 |

54.3 |

23.5 |

2,3 |

5.6 |

11.9 |

4.7 |

850 |

57.4 |

25.8 |

2,22 |

4.2 |

10.3 |

2.3 |

900 |

59.0 |

27.1 |

2,18 |

3.4 |

9.5 |

1.0 |

950 |

59.6 |

27.8 |

2,14 |

3.0 |

9.3 |

0.4 |

1000 |

59.7 |

28.2 |

2,12 |

2.6 |

9.3 |

0.2 |

1050 |

59.7 |

28.5 |

2,1 |

2.4 |

9.4 |

0.1 |

1100 |

59.6 |

28.7 |

2,08 |

2.2 |

9.5 |

0.0 |

1150 |

59.4 |

28.8 |

2,06 |

2.1 |

9.7 |

0.0 |

1200 |

59.3 |

29.0 |

2,04 |

1.9 |

9.8 |

0.0 |

На рис. 4 представлена зависимость соотношенияа H2 : CO в получаемом синтез-газе, от температуры пароуглекислотной конверсии метана. аИз табл. 2 и рис. 4 видно, что минимальное значение температуры конверсии для получения синтез-газа, приемлемого для синтеза жидких углеводородов, составляет 800 оС. Максимальное допустимое значение температуры конверсии определяется жаростойкостью материала реактора, и соответствует 1000 оС.

Рис. 4.

Зависимость соотношения H2 : CO в получаемом синтез-газе от температуры проведения пароуглекислотной конверсии метана.

В табл. 3 приведены данные термодинамического расчета мольных соотношений CH4/ H2O/ CO2а для процесса пароуглекислотной конверсии метана при 5 атм. в температурном диапазоне от 800 до 1000 оС.

Таблица 3 - Диапазоны термодинамического расчета мольных соотношений CH4/ H2O/ CO2а для процесса пароуглекислотной конверсии метана при 5 атм.

T, С |

CH4/ H2O / CO2 |

800 |

1/1.05-1.3/0.42-0.53 |

900 |

1/0.8-1.18/0.25-0.4 |

1000 |

1/0.8-1.05/0.26-0.36 |

а

Были проведены ааэксперименты при температурном режиме 450оС в камере смешения исходных газовых компонентов и 900оС в зоне реакции при различных составах газовой смеси. Температура в камере смешения выставлялась такой, при которой конверсия метана еще не происходит.

Температура в зоне реакции определялась прочностными характеристиками жаропрочного сплава корпуса реактора.

Испытание установки паровой и пароуглекислотной конверсии метана проводили в режиме stop and go в течение 5 дней. Время выхода установки на необходимый температурный режим составляло 3 - 3,5 часа. Время работы в стабильном режиме, в каждом эксперименте, было 6 часов.

В табл. 4 представлены показатели процесса паровой и пароуглекислотной конверсии метана, при различных соотношениях СН4, СО2 и Н2О в исходной газовой смеси. Целью данных экспериментов было определение состава исходной газовой смеси при котором, в результате конверсии, будет получаться синтез-газ с соотношением Н2 к СО в диапазоне 2 - 2,2.

а

Таблица 4 - Состав синтез-газа и основные показатели процесса паровой и апароуглекислотной конверсии метана (Ткамеры смешения =450С, Тконверсии=900С, р=5 атм, объемная скорость 1000ч-1, продолжительность опыта =6 ч)

Исходная смесь, мольные соотношения |

Отношение H2 : CO |

Показатели процесса, % |

||||||

CH4 |

CO2 |

H2O |

К(CH4) |

В(H2) |

В(CO) |

C(H2) |

C(CO) |

|

1,00 |

0,00 |

1,16 |

4,6 |

82,52 |

72,2 |

54,9 |

87,4 |

66,5 |

1,00 |

0,10 |

1,16 |

4,2 |

87,4 |

76,1 |

66,3 |

87,1 |

75,9 |

1,00 |

0,40 |

1,16 |

2,5 |

91,8 |

78,6 |

71,1 |

85,6 |

77,5 |

1,00 |

0,70 |

1,16 |

1,8 |

92,9 |

78,7 |

75,4 |

84,7 |

81,1 |

1,00 |

1,00 |

1,16 |

1,6 |

90,7 |

82,8 |

71,2 |

91,4 |

78,5 |

Данные экспериментов этого этапа показывают, что предлагаемаяаа технология конверсии метана позволяет получать синтез-газ с диапазоном соотношения Н2 :СО от 1,6 до 4,6. Такой диапазон состава синтез-газа позволяет его использование в широком спектре газохимическихаа процессов.

При синтезе жидких углеводородов по методу Фишера-Тропша требуемое соотношение Н2 к СО в синтез-газе составляет 2 - 2,2.

По табл.4 видно, ачто синтез-газ такого состава может быть получен при соотношении компонентов в исходной газовой смеси в диапазоне:

CH4 : H2O : CO2= 1,0 : 1,16: 0,4.аа H2 : CO = 2,5

CH4 : H2O : CO2= 1,0 : 1,16: 0,7. ааH2 : CO = 1,8

Поэтому был проведен ряд экспериментов с целью получения синтез-газа вышеуказанного состава при соотношении компонентов исходной газовой смеси CH4 : H2O : CO2= 1,0 : 1,0 : 0,4.аа а

Результаты экспериментов представлены в аатабл. 5.

Табл. 5 - Экспериментальные данныеа пароуглекислотной конверсии

метана (Т=900С, р=5 атм), ( CH4 : H2O : CO2 = 1 : 1: 0,4)

№ опыта |

Состав синтез-газа, % мольные |

||||

|

Н2 |

СО |

СН4 |

СО2 |

Н2 : СО |

1 |

61,99 |

30,14 |

3,76 |

4,11 |

2,06 |

2 |

62,22 |

30,04 |

3,22 |

4,52 |

2,07 |

3 |

61,56 |

30.56 |

2,97 |

4,91 |

2,01 |

4 |

62,45 |

29,71 |

2,8 |

5,04 |

2,12 |

5 |

63,05 |

29,25 |

2,63 |

5,07 |

2,15 |

6 |

63,21 |

29,07 |

2,56 |

5,16 |

2,17 |

7 |

60,34 |

31,25 |

2,49 |

5,92 |

1,93 |

Состав получаемого синтез-газа, как по соотношению Н2 : СО, так и по содержанию СО2 и СН4 приемлем дляа использования в процессах аGTL без дополнительной корректировки состава.

Сравнение экспериментально полученных данных с термодинамически рассчитанными показывает, что соотношение Н2 : СО в получаемом синтез-газе на 4 - 5% ниже, чем теоретически рассчитанное. Такое отклонение можно объяснить погрешностями в определении состава газа, а также погрешностями измерения температуры в зоне реакции.

Содержание СО2 и СН4 в газе превышает теоретически рассчитанное. При этом общее содержание этих компонентов остается незначительным (от 7,7 до 8,4%), и не может существенно повлиять на возможность использования получаемого синтез-газа для лабораторных и опытно-промышленных установок синтеза жидких углеводородов.

Были проведены эксперименты при температуре конверсии 800оС, 850 оС и 900 оС в режиме паровой конверсии, результаты которых, включающие материальный баланс, представлены в табл.6. Соотношение СН4 : Н2О в исходной газовой смеси составляло 1 : 1,1. Материальный баланс составлялся по показателям замеров в течение 1 часа. Расход газа измерялся с помощью газовых часов Ritter TG 3. аМатериальный баланс во всех экспериментах удовлетворительный. Содержание СН4 в получаемой газовой смеси не превышает 4%. Соотношение Н2 : СО находится в диапазоне 3,5 - 3,7.

Таблица 6 - Материальный баланс паровой конверсии метанаа

(СН4 : Н2Оа = 1 : 1,1)

Компонент |

Т = 800оС |

Т = 850оС |

Т = 900оС |

|||||||||

m,г |

% |

mC,г |

% |

m,г |

% |

mC,г |

% |

m,г |

% |

mC,г |

% |

|

Вход |

|

|

|

|||||||||

СН4 |

49,70 |

44,69 |

37,27 |

100 |

49,29 |

44,69 |

36,69 |

100 |

49,29 |

46,69 |

36,96 |

100 |

Н2О |

61,51 |

55,31 |

- |

0 |

61,00 |

53,31 |

- |

0 |

61,00 |

53,31 |

- |

0 |

ИТОГО: |

111,20 |

100 |

37,27 |

100 |

110,29 |

100 |

36,69 |

100 |

110,29 |

100 |

36,96 |

100 |

Выход |

|

|

|

|||||||||

СН4 |

1,86 |

1,67 |

1,40 |

3,76 |

0,27 |

0,24 |

0,20 |

0,55 |

1,75 |

1,59 |

1,31 |

3,57 |

Н2 |

19,24 |

17,30 |

- |

0 |

18,36 |

16,65 |

- |

0 |

18,60 |

18,86 |

- |

0 |

СО |

78,08 |

70,22 |

33,46 |

89,78 |

70,49 |

63,91 |

30,21 |

82,34 |

81,82 |

74,19 |

35,07 |

95,58 |

СО2 |

5,40 |

4,86 |

1,47 |

3,94 |

15,29 |

13,86 |

4,17 |

11,35 |

0 |

0 |

0 |

0 |

Н2О |

4,00 |

3,60 |

- |

0 |

2,20 |

19,95 |

- |

0 |

5,00 |

4,53 |

- |

0 |

ИТОГО: |

108,58 |

97,65 |

36,33 |

94,48 |

106,62 |

96,67 |

34,58 |

94,25 |

107,18 |

97,18 |

36,38 |

99,16 |

С+ потери |

2,62 |

2,35 |

0,94 |

2,52 |

3,67 |

3,33 |

2,11 |

5,75 |

3,11 |

2,82 |

0,31 |

0,84 |

Всего: |

111,2 |

100 |

37,27 |

100 |

110,29 |

100 |

36,69 |

100 |

110,29 |

100 |

36,96 |

100 |

В табл. 7 представленыаосновные характеристики паровой конверсии метана при соотношении компонентов в исходной газовой смеси

СН4 : Н2О = 1 : 1,1.

Таблица 7 - Основные характеристики паровой конверсии метанаа

(СН4 : Н2О = 1 : 1,1).аа

Температура, С |

Конверсия, СН4 а% |

Выход Н2, % |

Выход СО, % |

Селективность по Н2, % |

Селективность по СО, % |

Н2:СО |

800 |

96,3 |

96,2 |

89,8 |

99,9 |

93,3 |

3,5 |

850 |

99,5 |

99,1 |

81,7 |

99,6 |

100,0 |

3,7 |

900 |

99,9 |

99,9 |

99,9 |

99,9 |

100,0 |

3,5 |

Как видно из табл. 6 и 7, основные характеристики паровой конверсии метана в диапазоне температуры 800 - 900 оС изменяются незначительно.

Были проведены эксперименты при температуре конверсии 800оС, 850 оС и 900 оС в режиме пароуглекислотной конверсии метана, результаты которых, включающие материальный баланс, представлены в Табл.8 и 9. Соотношение СН4 : Н2О : СО2а в исходной газовой смесиа асоставляло 1 : 0,73 : 0,33аи 1 : 0,73 : 0,17 . ааМатериальный баланс составлялся по показателям замеров в течении 1 часа. Материальный баланс во всех экспериментах удовлетворительный.

Таблица 8 - Материальный баланс пароуглекислотнойа конверсии метана

(СН4 : Н2О : СО2а = 1 : 0,73 : 0,33)

Компо-нент |

Т = 800оС |

Т = 850оС |

Т = 900оС |

|||||||||

m,г |

% |

mC,г |

% |

m,г |

% |

mC,г |

% |

m,г |

% |

mC,г |

% |

|

Вход |

|

|

|

|||||||||

СН4 |

49,29 |

34,12 |

36,96 |

74,98 |

49,29а |

34,12 |

36,69 |

74,98 |

50,93 |

34,12 |

38,20 |

75,00 |

Н2О |

а50,00 |

34,61 |

а- |

а0 |

50,00 |

34,61 |

а- |

а0 |

а51,67 |

34,61 |

- |

а0 |

СО2 |

45,18 |

31,27 |

12,33 |

25,01 |

45,18 |

31,27 |

12,32 |

25,01 |

46,68 |

31,27 |

12,73 |

25,00 |

ИТОГО: |

144,46 |

100 |

49,29 |

100 |

144,46 |

100 |

49,29 |

100 |

149,28 |

100 |

50,93 |

100 |

Выход |

|

|

|

|||||||||

СН4 |

1,03 |

0,71 |

0,77 |

1,56 |

0,54 |

0,37 |

0,41 |

а0,83 |

0,50 |

0,33 |

0,37 |

0,73 |

Н2 |

а14,81 |

10,25 |

а- |

а0 |

а17,08 |

11,82 |

а- |

а0 |

а17,61 |

11,80 |

а- |

а0 |

СО |

а88,62 |

61,35 |

37,98 |

77,05 |

101,02 |

69,93 |

43,29 |

87,83 |

102,13 |

68,42 |

43,77 |

85,94 |

СО2 |

а10,97 |

а7,59 |

а2,99 |

а6,07 |

а15,32 |

10,61 |

а4,18 |

а8,48 |

а20,88 |

13,99 |

а5,70 |

11,19 |

Н2О |

а15,20 |

10,52 |

а- |

а0 |

а4,20 |

а2,91 |

а- |

а0 |

а4,50 |

а3,01 |

а- |

а0 |

ИТОГО: |

130,63 |

90,42 |

41,74 |

84,68 |

138,16 |

95,64 |

47,88 |

97,14 |

145,62 |

97,55 |

49,84 |

97,86 |

С+ потери |

а13,48 |

а9,33 |

7,55 |

а15,3 |

а6,3 |

4,36 |

а1,41 |

2,86 |

а3,66 |

а2,45 |

а1,09 |

а2,14 |

Всего: |

144,46 |

100 |

49,29 |

100 |

144,46 |

100 |

49,29 |

100 |

149,28 |

100 |

50,93 |

100 |

аа

Таблица 9 - Материальный баланс аапароуглекислотнойа конверсии метана

(СН4 : Н2О : СО2а = 1 : 0,73 : 0,17)

Компонент |

Т = 800оС |

Т = 850оС |

Т = 900оС |

||||||||||||

м,г |

% |

мC,г |

% |

м,г |

% |

м C,г |

% |

м,г |

% |

мC,г |

% |

||||

Вход |

|

|

|

||||||||||||

СН4 |

73,93 |

40,44 |

55,45 |

85,72 |

103,91 |

40,44 |

77,93 |

85,71 |

78,04 |

40,44 |

58,53 |

85,72 |

|||

Н2О |

а75,00 |

41,03 |

а- |

а0 |

105,42 |

41,02 |

а- |

а0 |

а79,17 |

41,02 |

- |

а0 |

|||

СО2 |

а33,88 |

18,53 |

а9,24 |

14,28 |

а47,63 |

18,54 |

12,99 |

14,29 |

а35,77 |

18,54 |

а9,75 |

14,28 |

|||

ИТОГО: |

182,81 |

100 |

64,69 |

100 |

256,95 |

100 |

90,92 |

100 |

192,97 |

100 |

68,28 |

100 |

|||

Выход |

|

|

|

||||||||||||

СН4 |

а3,94 |

2,16 |

а2,95 |

4,56 |

а5,34 |

2,08 |

а4,01 |

а4,41 |

а2,16 |

1,12 |

1,62 |

а2,37 |

|||

Н2 |

а24,61 |

13,46 |

а- |

а0 |

а36,36 |

14,15 |

а- |

а0 |

а27,29 |

14,14 |

а- |

а0 |

|||

СО |

132,51 |

72,49 |

56,79 |

87,79 |

192,67 |

74,98 |

82,57 |

90,82 |

141,36 |

73,25 |

60,58 |

88,72 |

|||

СО2 |

а10,70 |

а5,85 |

а2,75 |

а4,25 |

а12,43 |

а4,84 |

а3,39 |

а3,73 |

а19,50 |

10,11 |

5,32 |

а7,79 |

|||

Н2О |

а4,20 |

а2,30 |

а- |

а0 |

а5,20 |

а2,02 |

а- |

а0 |

а0 |

а0 |

а- |

а0 |

|||

ИТОГО: |

175,33 |

95,91 |

62,49 |

96,60 |

251,32 |

97,81 |

89,97 |

98,95 |

190,30 |

98,62 |

67,52 |

98,89 |

|||

С+ потери |

а7,48 |

а4,09 |

а2,20 |

3,4 |

а5,63 |

а2,19 |

а0,96 |

а1,05 |

а2,67 |

а1,38 |

0,76 |

а1,11 |

|||

Всего: |

182,81 |

100 |

64,69 |

100 |

256,95 |

100 |

90,92 |

100 |

192,97 |

100 |

68,28 |

100 |

|||

В Табл. 10 и 11 представленыа основные характеристики пароуглекислотной конверсии метана.

![]() Таблица 10 - Основные характеристики пароуглекислотной конверсии метанаа а

Таблица 10 - Основные характеристики пароуглекислотной конверсии метанаа а

(СН4 : Н2О : СО2 = 1 : 0,73 : 0,33).

Температура, С |

Конверсия, СН4 , а% |

Выход Н2, % |

Выход СО, % |

Селективность по Н2, % |

Селективность по СО, % |

Н2 :СО |

800 |

97,9 |

82,9 |

77,1 |

84,6 |

78,7 |

2,3 |

850 |

98,9 |

95,5 |

87,8 |

96,6 |

88,8 |

2,4 |

900 |

99,0 |

95,3 |

85,9 |

96,3 |

86,8 |

2,4 |

аа

Как видно из табл. 10 что ас увеличением температуры конверсии с 800 до 850оС аселективность по Н2 и СО возрастает более чем на 10%, а при увеличении температуры ас 850 до 900оС остается практически неизменной. Выход Н2 и СО возрастает с повышением температуры аот 800 до 850оС и остается практически постоянным при повышении температуры от 850 до 900оС. Показатели конверсии СН4 ав диапазоне температуры от 800 до 900оС

остаются практически неизменными.

Таблица 11 - Основные характеристики пароуглекислотной конверсии метана

(СН4 : Н2О : СО2 = 1 : 0,73 : 0,17).

Температура, С |

Конверсия, СН4 , а% |

Выход Н2, % |

Выход СО, % |

Селективность по Н2, % |

Селективность по СО, % |

Н2 :СО |

800 |

94,7 |

91,8 |

87,8 |

96,9 |

92,7 |

2,6 |

850 |

94,9 |

94,7 |

90,8 |

99,8 |

95,7 |

2,6 |

900 |

97,2 |

96,4 |

88,7 |

99,1 |

91,2 |

2,7 |

Из табл. 11 и 10а видно, что с уменьшением содержания СО2 в исходной газовой смеси показатели процесса становятся менее зависимыми от температуры конверсии, при этом значение соотношения Н2 :СО возрастает.

Последним этапом экспериментов было проведение ресурсных испытаний с целью выяснения возможности работы сконструированной установки пароуглекислотной конверсии метана в непрерывном режиме. Испытания проходили в течение 300 часов в непрерывном режиме работы. аЗамеры производились дважды в сутки. Результаты ресурсных испытаний представлены в табл. 12 и 13. Испытания показали стабильность работы установки пароуглекислотной конверсии метана в течение 300 часов.

Таблица 12.

Основные характеристики пароуглекислотной конверсия метана

(СН4 : Н2О : СО2 = 1,00 : 1,00 : 0,4), Т = 900 оС.

№ |

Состав синтез-газа апосле реактора конверсии, |

Показатели процесса, % мольные |

||||||||||||

об % |

моль |

Н2:СО |

К (CH4) |

В (H2) |

В (CO) |

C (H2) |

C (CO) |

|||||||

H2 |

CO |

CO2 |

CH4 |

H2 |

CO |

CO2 |

CH4 |

|||||||

1 |

60,6 |

28,3 |

2,3 |

5,8 |

2,14 |

1,00 |

0,1 |

0,20 |

2,1:1 |

82,4 |

60,0 |

73,5 |

72,3 |

89,2 |

2 |

61,4 |

28,1 |

5,5 |

4,9 |

2,18 |

1,00 |

0,20 |

0,17 |

2,2:1 |

85,9 |

60,8 |

73,2 |

71,4 |

86,0 |

3 |

60,9 |

28,2 |

6,1 |

4,8 |

2,16 |

1,00 |

0,22 |

0,17 |

2,2:1 |

85,4 |

60,3 |

73,2 |

70,6 |

85,7 |

4 |

60,2 |

26,9 |

8,0 |

4,9 |

2,24 |

1,00 |

0,30 |

0,18 |

2,2:1 |

85,1 |

59,6 |

69,8 |

70,0 |

82,1 |

Эксперимент был продолжен с измененным составом исходной смеси. (табл.13)

Таблица 13 - Основные характеристики пароуглекислотной конверсии метана

(СН4 : Н2О : СО2 = 1,00 : 1,06 : 0,3), Т = 900 оС.

№ |

Состав синтез-газа после реактора конверсии |

Показатели процесса, % |

||||||||||||

об % |

моль |

Н2:СО |

К (CH) |

В (H2) |

В (CO) |

C (H2) |

C (CO) |

|||||||

H2 |

CO |

CO2 |

CH4 |

H2 |

CO |

CO2 |

CH4 |

|||||||

1 |

63,7 |

25,4 |

5,3 |

5,6 |

2,51 |

1,00 |

0,21 |

0,22 |

2,5:1 |

79,7 |

75,1 |

78,5 |

94,2 |

98,5 |

2 |

63,8 |

25,7 |

5,5 |

5,0 |

2,48 |

1,00 |

0,21 |

0,21 |

2,5:1 |

80,8 |

75,2 |

78,8 |

93,0 |

97,5 |

3 |

63,9 |

25,4 |

5,5 |

5,2 |

2,50 |

1,00 |

0,22 |

0,20 |

2,5:1 |

81,2 |

75,2 |

78,8 |

92,6 |

97,1 |

4 |

64,1 |

25,8 |

5,0 |

5,1 |

2,48 |

1,00 |

0,19 |

0,20 |

2,5:1 |

81,5 |

75,5 |

79,7 |

92,6 |

97,8 |

5 |

64,0 |

25,5 |

5,5 |

5,0 |

2,51 |

1,00 |

0,22 |

0,20 |

2,5:1 |

81,9 |

75,4 |

78,8 |

92,1 |

96,2 |

6 |

63,6 |

25,2 |

6,0 |

5,2 |

2,52 |

1,00 |

0,24 |

0,21 |

2,5:1 |

81,2 |

74,9 |

77,9 |

92,3 |

96,0 |

7 |

64,2 |

25,0 |

5,3 |

5,5 |

2,55 |

1,00 |

0,21 |

0,22 |

2,6:1 |

80,1 |

75,5 |

77,6 |

94,3 |

96,9 |

8 |

63,7 |

25,2 |

5,5 |

5,6 |

2,53 |

1,00 |

0,22 |

0,22 |

2,5:1 |

79,7 |

75,1 |

77,9 |

94,2 |

97,7 |

9 |

64,1 |

25,5 |

4,6 |

5,8 |

2,51 |

1,00 |

0,18 |

0,23 |

2,5:1 |

79,0 |

75,5 |

78,8 |

95,6 |

99,8 |

10 |

63,9 |

25,5 |

4,7 |

5,9 |

2,51 |

1,00 |

0,18 |

0,23 |

2,5:1 |

78,6 |

75,3 |

78,8 |

95,8 |

99,9 |

11 |

64,0 |

25,3 |

5,4 |

5,3 |

2,53 |

1,00 |

0,21 |

0,21 |

2,5:1 |

80,8 |

75,4 |

78,2 |

93,3 |

96,8 |

12 |

64,1 |

26,0 |

4,5 |

5,4 |

2,47 |

1,00 |

0,17 |

0,21 |

2,5:1 |

80,4 |

75,5 |

80,3 |

93,9 |

99,9 |

13 |

64,2 |

26,5 |

4,1 |

5,2 |

2,42 |

1,00 |

0,15 |

0,20 |

2,4:1 |

81,2 |

75,6 |

81,9 |

93,2 |

99,9 |

14 |

63,9 |

25,7 |

4,9 |

5,5 |

2,49 |

1,00 |

0,19 |

0,21 |

2,5:1 |

80,1 |

75,3 |

79,4 |

94,0 |

99,2 |

15 |

64,2 |

25,9 |

4,5 |

5,4 |

2,48 |

1,00 |

0,17 |

0,21 |

2,5:1 |

80,4 |

75,6 |

80,0 |

94,0 |

99,5 |

16 |

63,9 |

25,1 |

5,7 |

5,3 |

2,55 |

1,00 |

0,23 |

0,21 |

2,6:1 |

80,8 |

75,3 |

77,6 |

93,2 |

96,0 |

17 |

63,8 |

25,0 |

5,6 |

5,7 |

2,55 |

1,00 |

0,21 |

0,22 |

2,5:1 |

80,1 |

75,5 |

77,9 |

94,3 |

97,3 |

18 |

64,0 |

25,3 |

5,1 |

5,6 |

2,53 |

1,00 |

0,20 |

0,22 |

2,5:1 |

79,7 |

75,4 |

78,2 |

94,6 |

98,1 |

Из данных, приведенных ва таблицах а12 и 13 видно, что в течение 300 часов ресурсных испытаний установки основные показатели процесса оставались практически без изменений. Отклонения показателей незначительны.

Выводы

- Разработана технологическая схема установки для паровой и пароуглекислотной конверсии метана в синтез-газ на основании принципиально новой конструкции реактора со встроенным в него прямоточным парогенератором.

- Установлено, что разработанный метода позволяет:

- получать синтез-газ с диапазоном мольных соотношения Н2 : СОа от 1,6 до 4,6 при температуре конверсии 800 - 900оС и давлении 5 атм;

- достигать производительность по синтез-газуа от 200 - 400 л/час, а при масштабировании до 100 000 л/час;

- получать синтез-газ с суммарным содержанием СО2 и СН4 менее 8,5%, что позволяет использовать синтез-газ в процессах GTL без дополнительной корректировки его состава;

- астабильно работать как в режиме stop and go, так и в непрерывном режиме в течение 300 часов.аа

- Показано, что разработанный метод конверсии метана позволяет получить синтез-газ с мольным соотношением Н2 : СОа (2 - 2.2), необходимом для процессов синтеза жидких углеводородов.

- Исследовано влияние состава исходной смеси и температурного режима на состав получаемого синтез-газа.

а

а

Основные положения диссертации опубликованы:

- Геращенко И.О., Лапидус А.Л. Лабораторный реактор пароуглекислотной конверсии природногогаза. // Газохимия. № 4-5 (14-15) октябрь - ноябрь 2010 года.

- Геращенко И.О., Лапидус А.Л. О влиянии промышленных выбросов углекислого газа на климатические изменения.// Вестник Самарского государственного технического университета. № 1, а2011 года.

- Геращенко И.О., Лапидус А.Л. аРасчет процесса теплоотдачи при синтезе Фишера-Тропша. // Технологии нефти и газа. № а5 октябрь 2011 года.

- Геращенко И.О. Результаты разработки отечественной технологии глубокой переработки природного или попутного газа в синтетические жидкие углеводороды (СЖУ) // Тезисы докладов.// Второй международный газохимический форум IGCF'10.а Ханты-Мансийск,а 12 марта, сессия 1, 2010 года г.;

- И.О.Геращенко. а//а Лабораторный реактор пароуглекислотной конверсии природного газа// Тезисы докладов.а Научный семинар по газохимии аав Российскома Государственном Университете нефти и газа им. И.М. Губкина,а 11 июня 2010г.

- И.О.Геращенко. // Реактор паровой и пароуглекислотной конверсии легких углеводородов для получения газа, содержащего водород и окись углерода (синтез-газа)//. Патент на изобретение.а Заявка № 2010134600/05(049120). Решение о выдаче патента на изобретение 06.12.2011г.

а

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]