Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Обоснование и выбор динамических параметров вращательно-подающего механизма карьерного бурового станка

Автореферат кандидатской диссертации

На правах рукописи

МУМИНОВ РАШИД ОЛИМОВИЧ

Обоснование и выбор динамических параметров вращательно-подающего механизма карьерного буроВого станка

Специальность 05.05.06 - Горные машины

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

а

а

а аа

Москва 2012

Работа выполнена в ФГБОУ ВПО Московский государственный горный

университета на кафедре Горные машины и оборудование (ГМО МГГУ).

Научный руководитель: кандидат технический наук, доцент

Кривенко Александр Евгеньевич

(доцентаа ГМО МГГУ)

Официальные оппоненты:аа ааБардовский Анатолий Данилович,а доктора технический наук, профессор, заведующий

кафедрой Сопротивление материалов ФГБОУ

ВПО Московский государственный горный университет;

Артемьев Николай Александрович, кандидатаа

технических наук, доцент кафедры аТехника и

технология нефтегазового производства ГОУ

ВПО Московский государственный открытый

университет им. В.С. Черномырдина

Ведущая организация:а ООО МОГОРМАШ, г. Москва

Защита состоится л 26 июня 2012 г. в нн12.00 часов на заседании диссертационного совета Д 212.128.09, созданного на базе Московского государственного горного университета, по адресу: 119991, Москва, ГСП-1, енинский проспект, дом 6, E-mail: ud@msmu.ru

С диссертацией можно ознакомиться в библиотеке Московского государственного горного университета

Автореферат разослана л 11 мая 2012 г.

Ученый секретарь

диссертационного совет а канд. техн. наук, профессор Е.Е. Шешкоа

диссертационного совет а канд. техн. наук, профессор Е.Е. Шешкоа

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В настоящее время на разрезах и карьерах РФ подготовка горных пород к выемке осуществляется буровзрывным способом. При этом до 70 - 80% объемов бурения выполняется шарошечными станками. Затраты на буровые работы составляют до 30% всех затрат, приходящихся на одну тонну полезного ископаемого.

При бурении взрывных скважин в сложноструктурных горных массивах одним из основных недостатков, присущих шарошечному способу бурения, остается повышенная вибрация бурового става, что вынуждает машинистов эксплуатировать станки на режимах, заниженных по сравнению с паспортными.

Одним из основных резервов повышения эффективности работы буровых шарошечных станков является интенсификация режимов бурения, чему значительно препятствуют вибрация и динамические нагрузки, возникающие в процессе бурения. Известны различные устройства для снижения динамических нагрузок в элементах буровых станков (как в шпиндельной, так и патронной схемах): система автоматического управления режимами бурения по уровню нагрузки, над долотные и над штанговые амортизаторы, стабилизаторы бурового става. Применение этих устройств снижает вибрации в элементах бурового станка. Однако они не нашли широкого применения из-за низкой эффективности и надежности.

Создание карьерных буровых станков нового технического уровня, превосходящих существующие отечественные и зарубежные модели, может быть достигнуто за счет создания карьерных буровых станков с инновационным вращательно-подающим механизмом, обеспечивающим статические, динамические и предохранительные свойства.а

Поэтому разработка комплекса научно-технических мероприятий для обоснования и выбора динамических параметров вращательно-подающего механизма карьерного бурового станка, в зависимости ота изменения в процессе бурения длины и, соответственно, жесткости и момента инерции бурового става, является актуальной научной задачей.

Целью работы является установление закономерностей формирования динамических параметров вращательно-подающего механизма бурового станка ота изменения в процессе бурения длины и, соответственно, жесткости и момента инерции бурового става.

Идея работы заключается в минимизации динамических нагрузок в трансмиссии вращательно-подающего механизма за счет установки в каждой поршневой и штоковой полости гидроцилиндров подачи бурового става пневмогидравлических аккумуляторов.а

Основные научные положения, выносимые на защиту:

- инерциальные, жесткостные и демпфирующие динамические параметры (Jст, К?, С, ??,, ?п ) вращательно-подающего механизма карьерного бурового станка должны определятся с учетом изменения (увеличения) подвижной массы системы вращения бурового ставаа при увеличении глубины бурения (числа штанг);

- ааминимальный уровень динамического нагружения систем вращательно-подающего механизма бурового станка (kдп(?/?с=1,0) - min) может быть достигнут путем оснащения полостей гидроцилиндров подачи пневмогидравлическими аккумуляторами с максимально возможной осевой податливостью (1/С(р0) - max) при зарядном давлении равном избыточному давлению бортового компрессора станка (р0=рп);

многопараметрическая математическая модель определения уровня удельной скорости внедрения долота в породу, отличающаяся не только учетом влияния физико-механических свойств буримой породы (?, k1, ?), конструктивных параметров долота (z, ?1, kp), кинематических (Vб, D, ?1), силовых (Рос, М, Kc, ?n, ?k, m) параметров, но и учетом динамических (Jст, К?, С, ??,, ?п) параметрова вращательно-подающего механизма, а также технологических (Н, hп, ?,) параметров эксплуатации бурового станка.

Обоснованность и достоверность научных положений, выводов и рекомендаций. Научные положения, выводы и рекомендации обоснованы достаточным объемом аналитических исследований, базирующихся на апробированных положениях теоретической механики и математического моделирования, достоверностью принятых допущений и проверкой корректностиа аналитических моделей моделированием на ЭВМ. Относительная ошибка результатов математического моделирования составила в резонансной зоне по амплитуде 10%, по частоте 0,75%.

Научное значение работы заключается в установлении закономерностей:а а

- изменения суммарной осевой податливости (1/Си (p0, hп)) системы подачи вращательно-подающего механизма бурового станка в зависимости от осевого перемещения поршня гидроцилиндра (hп) для различных зарядных давлений (p0)а пневмогидравлического аккумулятора;

- изменения коэффициента динамичности системы подачи бурового става (kдп(?/?с)) вращательно-подающего механизма бурового станка в зависимости от отношения вынужденной и собственной частот (?/?с);

- изменения удельной скорости (

(kдп,L)) внедрения долота в породу в зависимости от коэффициента динамичности (kдп) системы подачи и длины бурового става (числа штанг в скважине ) вращательно-подающего механизма бурового станка.

(kдп,L)) внедрения долота в породу в зависимости от коэффициента динамичности (kдп) системы подачи и длины бурового става (числа штанг в скважине ) вращательно-подающего механизма бурового станка.

Научная новизна и личный вклад автора состоит:

- в установлении кинематических особенностей рабочего процесса вращательно-подающего механизма карьерного бурового станка;

- в разработке математического аналогаа суммарной податливости гидрообъемной системы подачи бурового станка как с пневмогидравлическими аккумуляторами в полостях гидроцилиндров, так и без них;

- в моделировании удельной скорости - Vб внедрения долота в породу с учетом динамичности процесса бурения (kдврi, kдпi) в зависимости от прочности буримой породы.

Практическое значение исследования состоит в разработке методики и программного обеспечения для моделирования статических и динамических характеристик вращательно-подающего механизма карьерного бурового станка.

Реализация выводов и рекомендаций работы. В плановых научно-технических разработках 2012-14 гг. ООО ГИДРОГОРМАШ, на контрактной основе с Навоийским ГМК, приняты следующие результаты работы:

атехнические требования на модернизацию вращательно-подающего механизмаа карьерного бурового станка 3СБШ-200-60;

инженерная методика расчета и выбора рациональных статических и динамических параметров вращательно-подающего механизма карьерного бурового станка с характеристиками, аналогичными характеристикам объемного гидропривода;

программное обеспечение для моделирования статических и динамических характеристик вращательно-подающего механизма карьерного бурового станка в режимеа номинального нагружения и в режиме стопорения рабочего органа.

Апробация работы. Основные положения и результаты работы доложены и обсуждены в рамках 7-й Международной научной школы молодых ученых и специалистов Проблемы освоения недр в ХХI веке глазами молодых в 2010 г. (г. Москва, ИПКОН РАН); на Международной научно-технической конференции Современная техника и технология горно-металлургической отрасли и пути их развития - 2010 г. (Республика Узбекистан, Навои, НГМК); на Международных научных симпозиумах Неделя горняка в 2008 - 2011 гг. (г. Москва, МГГУ); на семинарах кафедры Горные машины и оборудование в 2008 - 2011 гг. (г. Москва, МГГУ).

Публикации. По теме диссертации опубликовано 5 работ, 2 из них в изданиях, входящих в перечень ВАК Минобрнауки Р.Ф.

Объем и структура работы. Диссертационная работа состоит из введения, трех глав, заключения, приложения и списка использованных источников из 98 наименований, включает 41 рисунок и 14 таблиц.

Автор выражает благодарность всем сотрудникам кафедры Горные машины и оборудование МГГУ за поддержку и участие, особенно адоценту Хромому М.Р. за методическую помощь при работе над диссертацией.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновываются актуальность исследования, его цель, идея, показаны новизна научных положений, практическая ценность и реализация работы в промышленности.

В первой главе выполнен анализ конструкций современных буровых станков, их силового оборудования и вращательно-подающих механизмов. Рассмотренный круг вопросов, связанных с установлением закономерностей формирования динамических параметров вращательно-подающего механизма карьерного бурового станка, отражен в работах ряда российских ученых: докторов технических наук Кантовича Л.И., Подэрни Р.Ю., Кутузова Б.Н., Наринского А.Д., Симкина Б.А., Шмидт Р.Г., конструкторов Нанкина Ю.А., Мороза В.И. и многих других.

Опыт эксплуатации карьерных буровых станков и анализ данных ведущих предприятий по добыче и переработке углеводородного твердого топлива и минерального сырья, а также научно-исследовательских, проектно-конструкторских и других организаций (ФГУП ННЦ ГП Ц ИГД им. А.А. Скочинского, ИПКОН РАН, НИИКМА им. Л.Д. Шевякова, ОАО ХК СДС-УГОЛЬ, УК КУЗБАССРАЗРЕЗУГОЛЬ, ЗАО ЕВРОЦЕМЕНТ груп, ОАО ВНИПИпромтехнологии, АК АЛРОСА, УкрНИИпроект, НИПКИ угольной промышленности) показал, что в ближайшее время наиболее емкими потребителями карьерных буровых станков в РФ будут являться разрезы и карьеры по добыче: угля - с годовыма объем буровых работ до 950 тысяч погонных метров (70 млн т/год); драгоценных минералов - с годовым объем буровых работ до 300 тысяч погонных метров (15 млн м3/год); железной руды - с годовым объем буровых работ до 200 тысяч погонных метров (10 млн м3/год); нерудных строительных материалов - с годовым объем буровых работ до 160 тысяч погонных метров (8 млн м3/год).

В настоящее время производство станков шарошечного бурения в России сосредоточено в основном на ОАО Бузулукский завод тяжелого машиностроения (БЗТМ) (г. Бузулук), УГМК Рудгормаш (г. Воронеж) и на ОАО ИЗ КАРТЭКС (г. Санкт-Петербург).

Анализ ранее выполненных исследований свидетельствует о том, что сегодня в технической литературе практически не нашли отражения вопросы, связанные с обоснованием рациональных динамических параметров вращательно-подающего механизма (ВПМ) патронного типаа карьерного бурового станка с приводом постоянного тока.

Поэтому цель работы заключается в установлении закономерностей формирования динамических параметров вращательно-подающего механизма бурового станка от изменения в процессе бурения длины и, соответственно, жесткости и момента инерции бурового става. Цель достигается решением следующих основных задач: анализом современного состояния и перспектив развития конструкций буровых станков их силового оборудования и вращательно-подающих механизмов; установлением кинематических особенностей рабочего процесса бурения; установлением закономерностей формирования момента и сил сопротивления во вращательно-подающем механизме при бурении буровым станком горных пород различной прочности; разработкой динамической модели вращательно-подающего механизма бурового станка; разработкой математического аналога суммарной податливости гидрообъемной системы подачи бурового станка; разработкой многопараметрической математической модели удельной скорости внедрения долота в породу; моделированием удельной скорости внедрения долота в породу в зависимости от коэффициентов динамичности систем вращения и подачи бурового става, от длины бурового става (числа штанг в скважине) и прочности буримой породы; разработкой комплекса научно-технических мероприятий по повышению уровня адаптации бурового станка к динамическим нагрузкам при бурении вертикальных и наклонных скважин.

Вторая глава посвящена исследованию закономерностей формирования сил сопротивления на долоте при шарошечном способе бурения горных пород.

Анализ источников научно-технической информации показал, что кинематическими особенностями процесса бурения горных пород шарошечными долотами являются: траектория внедрения долота в породу, развертка которой на забой скважины представляет наклонную к горизонтали плоскость; передаточное отношение скоростей вращения шарошки и долота i = ?ш/?д не зависит от величины смещения оси шарошек в плане; скорость поперечного скольжения контактирующего с забоем вооружения шарошки тем больше, чем больше расстояние от мгновенной оси вращения шарошки до ее вооружения.

Конструкция вращательно-подающего механизма определяет принципиальные различия моделей станков (вне зависимости от их типа), диапазоны изменения частот вращения и скоростей подачи инструмента, величины осевых нагрузок, крутящих моментов, а также длительность вспомогательных операций по приведению бурового става в рабочее положение и его подъему после окончания бурения скважины.

Отечественная промышленность выпускает 13 типов трех шарошечных долот. Каждый тип долота предназначен для бурения пород определенной крепости. Зубчатые долота применяются для бурения мягких, средних и твердых пород. В зависимости от твердости пород изменяют геометрическую форму шарошек и их вооружение.

Когда приводы вращения и подачи ВПМ бурового станка одновременно действует на долото, возникает эффект аконверсии.

аа Условия передачиа ВПМ долоту осевого усилия - Рос и крутящего момента - М, с учетом эффекта конверсииа колебаний (под эффектома конверсии понимается процесс возникновения вынужденных колебаний в приводе вращения долота за счет собственных колебаний привода системы подачи) можно записать следующим образом:а а![]() , Н; аа(1)

, Н; аа(1)

![]() , Н/м,а аа(2)

, Н/м,а аа(2)

где ? - прочность буримой породы, Н/м2; ![]() аЦ диаметр долота, м;

аЦ диаметр долота, м; ![]() Ц коэффициент, зависящий от прочности Ц

Ц коэффициент, зависящий от прочности Ц![]() абуримой породы;Kc - коэффициент, учитывающий увеличение момента отаа угла отклонения оси скважины от вертикали - a; kдвр,kдп аЦ коэффициенты динамичности нагрузки вращателя и системы подачи бурового станка соответственно.

абуримой породы;Kc - коэффициент, учитывающий увеличение момента отаа угла отклонения оси скважины от вертикали - a; kдвр,kдп аЦ коэффициенты динамичности нагрузки вращателя и системы подачи бурового станка соответственно.

Мощность ВПМ (мощность привода системы подачи - Nп и вращения бурового станка - Nвр) с учетом (1) и (2) определится следующим образом:

а , Вт а(3)

а , Вт а(3)

В свою очередь, мощность привода компрессора, необходимая для очистки скважина от буровой мелочи в соответствии с результатами, составляет:

![]() а, Вт (4)

а, Вт (4)

где ![]() Ц коэффициент разрыхления буримой породы,

Ц коэффициент разрыхления буримой породы, ![]() =1,45

=1,45![]() 1,65;

1,65;![]() угол наклона взрывной скважины к вертикали, рад; Н - высота уступа, м; hn - длина перебура, м; a - максимальный угол наклона скважин к вертикали, град;

угол наклона взрывной скважины к вертикали, рад; Н - высота уступа, м; hn - длина перебура, м; a - максимальный угол наклона скважин к вертикали, град; ![]() аплотность буримой породы, кг/м3;

аплотность буримой породы, кг/м3; ![]() ,

,![]() аЦ КПД передачи и компрессора соответственно,

аЦ КПД передачи и компрессора соответственно, ![]() = 0,92

= 0,92 ![]() 095,

095,![]() =0,6

=0,6![]() 07;Vб - скорость внедрения долота в породу, м/c.

07;Vб - скорость внедрения долота в породу, м/c.

Для установления влияния параметров вращательно-подающего механизма бурового станка в режиме бурения на его производительность составим уравнение с учетом баланса мощности, подведенной к ВПМ для осуществления процесса бурения: аа![]() , аа(5) где

, аа(5) где ![]() аЦ объемная производительность бурового станка в режиме бурения, м3/сек:

аЦ объемная производительность бурового станка в режиме бурения, м3/сек:

![]() , м3/сек; аа(6)

, м3/сек; аа(6)

![]() ,

, ![]() ,

, ![]() Ц установленные мощности приводов вращателя и механизма подачи станка и компрессора соответственно, Вт;

Ц установленные мощности приводов вращателя и механизма подачи станка и компрессора соответственно, Вт; ![]() Ц энергоемкости приводов вращателя механизма подачи и вращения компрессора соответственно, Нм/м3, равные для: - вращения долота с учетом эффекта конверсии колебаний

Ц энергоемкости приводов вращателя механизма подачи и вращения компрессора соответственно, Нм/м3, равные для: - вращения долота с учетом эффекта конверсии колебаний

![]() , Нм/м3; (7)

, Нм/м3; (7)

- механизма подачи ![]() , Нм/м3;аа а(8)

, Нм/м3;аа а(8)

- компрессор ![]() , Нм/м3. а(9)

, Нм/м3. а(9)

Поделив правую часть уравнения (5) на сумму установленных мощностей приводов вращателя, механизма подачи станка и компрессора (![]() ), получим выражение для удельной скорости бурения:

), получим выражение для удельной скорости бурения:  ,

,![]() .а а(10)

.а а(10)

Далее, решая уравнение (10) относительно технической производительности карьерного бурового станка с учетом выражений (6), (7), (8) и (9), получим выражение скорости бурения в зависимости от технологических, кинематических, силовых и динамических параметров бурового станка:

,

,![]() а(11)

а(11)

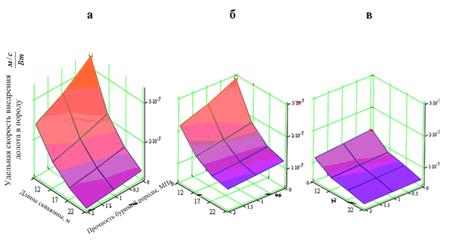

Графическая интерпретация удельной скорости внедрения долота в породу (11) при бурении взрывной скважины в зависимости от прочности буримой породы - ? и высоты уступа - Н для различных значений показателей степени m = 1.25, 1.5, 1.75 качества очистки скважины приведена на рисунке 1, (при D а= 0.2 м; ? = 50 106; 100 106; 150 106; 200 106 Па; ![]() а= 11, а10, а8, а2;

а= 11, а10, а8, а2; ![]() а=

а= ![]() = 1,0;

= 1,0; ![]() ;

; ![]() аа=а 0,625;

аа=а 0,625; ![]() = 1

= 1 ![]() а1,3; Рос = 2 105 Н;

а1,3; Рос = 2 105 Н; ![]() а= 2,5 105 кг/м3;

а= 2,5 105 кг/м3; ![]() = 1,65; ? = 00;

= 1,65; ? = 00; ![]() = 0,92;

= 0,92; ![]() = 0,6).

= 0,6).

Зависимости, приведенные на рисунке 1, при ![]() а=

а= ![]() = 1,0 представляют собой многопараметрическую математическую модель процесса взаимодействия шарошечного долота с породой, учитывающие влияние физико-механических свойств буримой породы (?,

= 1,0 представляют собой многопараметрическую математическую модель процесса взаимодействия шарошечного долота с породой, учитывающие влияние физико-механических свойств буримой породы (?, ![]() ,

,![]() ,

,![]() ,

,![]() ), технологических (Н, hп, ?) кинематических (Vб,D,

), технологических (Н, hп, ?) кинематических (Vб,D,![]() ) и силовых (

) и силовых (![]() ,Kc,Рос,

,Kc,Рос,![]() ,

,![]() ,m) параметров вращательно-подающего механизма бурового станка.

,m) параметров вращательно-подающего механизма бурового станка.

В свою очередь, многопараметрическая математическая модель процесса взаимодействия ашарошечного адолота ас апородойаа (11) аапозволил ааустановить

|

|

Рисунок 1 Ц Зависимость удельной скорости внедрения долота в породу при бурении вертикальной скважины (?=00) от прочности буримой породы - ? и высоты уступа - L при различных значениях показателя качества очистки скважины - m: а - m = 1.25; б - m = 1.5; в - m = 1.75. |

зависимости удельной скорости внедрения долота в породу при бурении вертикальных и наклонной скважин непосредственно и от показателя качества их очистки - m (рисунок 2).

|

Рисунок 2 ЦЗависимость удельной скорости |

Анализ результатов, приведенных на рисунке 2, свидетельствует о том, что величина удельной скорости - Vб внедрения долота в породу: нелинейно уменьшается с ростом показателя степени качества очистки скважины - m независимо от прочности Ц![]() абуримой породы и глубины скважины - L; при увеличении показателя степени качества очистки скважины - mс 1,25 до 1,75 - уменьшается в 2,7 - 3 раза при увеличении глубины скважины от 12 до 22 метров в диапазоне изменения прочности Ц

абуримой породы и глубины скважины - L; при увеличении показателя степени качества очистки скважины - mс 1,25 до 1,75 - уменьшается в 2,7 - 3 раза при увеличении глубины скважины от 12 до 22 метров в диапазоне изменения прочности Ц![]() абуримой породы с 50-ти до 200-т МПа;

абуримой породы с 50-ти до 200-т МПа;

Для уменьшения потерь производительности бурового станка актуализируется задача снижения динамики приводов вращательно-подающего механизма в процессе взаимодействия шарошечного долота с породой (kдп > min, kдвр > min).

Третья глава посвящена исследованию динамических процессов в гидрообъемной системе подачи вращательно-подающего механизма бурового станка. В процессе работы станка с вращательно-подающим механизмом патронного типа его став помимо продольных и поперечных колебаний, которые обусловливают его устойчивость, подвергается крутильным колебаниям, параметры которых определяются в основном крутильной жесткостью шестигранного шпинделя и бурового става, а также электромеханическими характеристиками привода вращателя. При этом, если одна из собственных частот динамической системы приводов ВПМ близка или совпадает с частотой, составляющей спектр внешнего возмущающего воздействия, возможно возникновение резонансных явлений, которые приводят к повышенным нагрузкам, выходу из строя и преждевременному износу элементов металлоконструкций станка.

В работе предложена принципиальная гидравлическая схема инновационной системы подачи вращательно-подающего механизма бурового станка, позволяющая существенно снизить уровень вибраций станка в режиме бурение (рисунок 3).

Система подачи бурового станка, приведенная, на рисунке 3, включает силовые гидроцилиндры для сообщения гидравлическому патрону поступательного движения на забой, обеспечивающего при бурении требуемое осевое усилие на долото (на рисунке 3 показан только правый гидроцилиндр - ГЦ). Каждая штоковая полость гидроцилиндра - ГЦ связана с нагнетательной магистралью насосной установки станка и через предохранительный клапан - КП1 с гидробаком, а аакаждая поршневая полость гидроцилиндра - ГЦ соединена посредством регулятора расхода - Др1 с гидробаком. В каждой поршневой и штоковой полости гидроцилиндра - ГЦ установлены пневмогидравлические аккумуляторы АК1 и АК2 соответственно.

|

Рисунок 3 ЦПринципиальная гидравлическая схема инновационной системы подачи вращательно-подающего механизма бурового станка в режиме бурение |

Пневмогидравлические аккумуляторы с эластичной камерой обладают абсолютной герметичностью, быстродействием и почти полной безынерционностью, возможностью оперативного регулирования жесткости за счет изменения зарядного давления газа - р0 в их газовых полостях и демпфирования за счет рассеивания энергии рабочей жидкости при прохождении через дроссель, установленный на входе в аккумулятор.

Гидравлическая полость аккумулятора - АК2 связана со штоковой полостью гидроцилиндра - ГЦ посредством дросселя - Др2 и параллельно установленного ему обратного клапану - КО1. Пневматические полости аккумуляторов АК1 и АК2 через обратный клапан КО2 связанны с ресивером компрессора, а через предохранительный клапан КП2 - с атмосферой. Возникающие в режиме бурение в штоковой полости гидроцилиндра - ГЦ колебания давления от периодического изменения осевого усилия на долоте поглощаются упругой деформацией (податливостью) эластичной камеры аккумулятора - АК2, заполненной газом. Дроссель - Др2 предназначен для уменьшения скоростиа потока рабочей жидкости при входе в аккумулятор, а обратный клапан - КО1 предназначен для увеличения скоростиа потока рабочей жидкости при ее выходе из аккумулятора. При регулировании скорости подачи долота на забой дросселем - Др1 неразрывность потока рабочей жидкости в поршневой полости (при колебаниях поршня гидроцилиндра) обеспечивается объемом рабочей жидкости аккумулятора - АК1,а гидравлическая полость которого пополняется при холостом ходе гидроцилиндра.а

Принципиально динамическую систему вращательно-подающего механизма бурового станка патронного типа (рисунок 4) можно представить в виде двух динамических систем: патронной системы вращения бурового става и гидравлической системы его подачи на забой, имеющих отличные друг от друга собственные и вынужденные частоты.

Что касается упруго демпфирующей связи (жесткости - Сди коэффициента демпфирования - ?д) между ротором и статором электрического двигателя привода вращения бурового става (см. рисунок 4), то тут следует отметить, что дляа двигателя постоянного тока податливость между ротором и электрической сетью равна бесконечности. То есть ротор электродвигателя можно отнести в заделку и рассматривать колебания динамической системы вращения бурового става относительно его неподвижного вала.а

|

Рисунок 4 Ц Принципиальная динамическая модель вращательно-подающего механизма бурового станка |

Массы и моменты инерции элементов динамических систем (инерциальные параметры) вращательно - подающего механизма бурового станка были определены по известным методикам исходя из их конструктивных линейных размеров.

Суммарная крутильная жесткость системы вращения бурового става Ц![]() абыла определена из уравнения податливостей ее элементов:

абыла определена из уравнения податливостей ее элементов:

,аа Нм/рад,а (12)

,аа Нм/рад,а (12)

гдеkЦ число элементов трансмиссии вращателя (включая n штанг бурового става), ед; КiЦ крутильная жесткость iЦ того элемента трансмиссии вращателя (включая n штанг бурового става), ед, i= 1, 2, 3,Е,k.

Анализ результатов расчетов инерциальных и жесткостных параметров механизма вращения, приведенных в таблице 1, свидетельствует, что момент инерции маховых масс, приведенный к оси бурового става, зависит от глубины бурения скважины (число штанг в скважине), а асуммарная крутильная жесткость механизма вращения практически не зависит от числа штанг в буровом ставе и положения гидропатрона относительно шестигранногоа шпинделя.

Таблица 1

Глубина бурения / число штанг, м/ед. |

Момент инерции, приведенный к оси бурового става, кг м2 |

Жесткость, 108 Нм/рад |

|

Положение гидропатрона |

|||

нижнее |

верхнее |

||

12/2 |

24,568 |

9,946 |

9,946 |

17-22/3 |

28,354 |

9,946 |

9,946 |

а

В свою очередь, суммарная осевая податливость - 1/С системы подачи бурового става в режиме бурение была определена из уравнения податливостей ее элементов: а![]() ,а а(13)

,а а(13)

где 1/Сi - податливость (СiЦ жесткость) гидросистемы механизма подачи i - той конструкции, м/Н; Сст Ц осевая жесткость бурового става, Н/м, определяемая по формуле: а![]() , Н/м,аа (14)

, Н/м,аа (14)

здесьа Е = 2 1011 модуль упругости материала (стали) бурового става, Н/м2;L - длина одной штанги бурового става, м;n - число штанг в буровом ставе, ед; Sст - площадь сечения бурового става, м2.

Податливость - 1/Сб (Сб Ц жесткость) гидросистемы механизма подачи бурового станка 3СБШ-200-60 при ![]() м составляет:

м составляет:

а, м/Н,аа (15)

а, м/Н,аа (15)

где Sn, Sш Ц площади поршневой и штоковой полостей гидроцилиндра подачи соответственно, м2; ?? Ц коэффициент мультипликации гидроцилиндра подачи бурового станка, равный:а ![]() , для бурового станка 3 СБШнЦ200Ц60 ??= 1,996; Еж Ц модуль упругости рабочей жидкости (минерального масла), Па, Еж = 1.7 109 Па; hmax,hп Ц максимальное и текущее значение осевого перемещения поршня гидроцилиндра подачи соответственно, м.

, для бурового станка 3 СБШнЦ200Ц60 ??= 1,996; Еж Ц модуль упругости рабочей жидкости (минерального масла), Па, Еж = 1.7 109 Па; hmax,hп Ц максимальное и текущее значение осевого перемещения поршня гидроцилиндра подачи соответственно, м.

Податливость - 1/Си (Си Ц жесткость) с учетом уравнения газового состоняния в пневматических полостях пневмогидравлического аккумулятора, подключенного к штоковой полости гидроцилиндра подачи бурового станка 3СБШ-200-60, с инновационным механизмом подачи (см. рисунок 3) при ![]() м и а

м и а![]() асоставляет:

асоставляет:

,аа м/Н,а (16)

,аа м/Н,а (16)

где Vк - конструктивный объем аккумулятора, м3; Sак - площадь эффективного сечения аккумулятора, м2; j - число аккумуляторов, ед;а р0, рmax - зарядное давление в газовой полости аккумулятора и давление настройки предохранительного клапана соответственно Па, (КП1 см. рис. 3, для бурового станка 3 СБШн - 200 - 60а рmax= 12,5 МПа; максимальное избыточное давление р0max= 0,5 МПа компрессора 6ВВ - 32);nvЦ показатель адиабаты, nv = 1,4.

Уравнения (15) и (16) представляют собой математический аналог суммарной податливости заводской и инновационной гидрообъемной системы подачи ВПМ бурового станка 3СБШн - 200 - 60 соответственно.

Результаты моделирования уравнений (15) и (16) с использованием пакета прикладной программы MathCAD для различных зарядных давлений аккумуляторов приведены на рисунке 5.

|

|

Рисунок 5 ЦЗависимость суммарной осевой податливости - 1/Си (p0, hп) системы подачи ВПМ бурового станка от осевого перемещения поршня гидроцилиндра - hп в диапазоне перемещения поршня: а Ц |

|

Анализ зависимостей ((15) и (16), рисунок 5 а, б) суммарной осевой податливости заводской и инновационной систем подачи долота на забой от осевого перемещения поршня гидроцилиндра - hп свидетельствует о том, что: 1) осевая податливость гидросисистемы механизма подачи нелинейно изменяется с увеличением перемещения поршня и достигает максимальной величины при его значении hп = 0,6 метра. При этом в начале и в конце перемещения поршня осевая податливость гидросисистемы практически равна нулю; 2) подключение аккумулятора к штоковой полости гидроцилиндра увеличивает податливость гидросистемы механизма подачи на 20,5 - 21,4%; 3) меньшему зарядному давлению в газовых полостях аккумуляторов - p0 = 0,1 МПа соответствует большая осевая податливость системы подачи - 1/Си = 6,61 10-9 м/Н вращательно-подающего механизма бурового станка (рисунок 5 б).

Нелинейный характер суммарной осевой податливости (жесткости) системы подачи ВПМ бурового станка для сопоставимой оценки предопределяет использование интегрального значения величины суммарной жесткости заводской и инновационной систем за один ход гидроцилиндра подачи:

![]() , Н/м а(17);

, Н/м а(17); ![]() , Н/м (18)

, Н/м (18)

Результаты расчетов показали, что интегральное значение величины суммарной жесткости заводской и инновационной систем подачи бурового станка 3СБШ-200-60 за один ход гидроцилиндра составляют соответственно: ![]() = 0,343 109 Н/м;

= 0,343 109 Н/м;![]() = 0,272 109 Н/м;

= 0,272 109 Н/м; ![]() = 0,2723 109 Н/м;

= 0,2723 109 Н/м;![]() = 0,2725 109 Н/м;

= 0,2725 109 Н/м;![]() а= 0,273 109 Н/м;

а= 0,273 109 Н/м;![]() а= 0,274 109 Н/м.а

а= 0,274 109 Н/м.а

Реализация величины зарядного давления в р0 = 0,1 МПа, уменьшающая жесткость инновационной системы подачи по сравнению с зарядным давлением в р0 = 0,5 МПа всего на 0,7% (с 0,272 109 Н/м до 0,274 109 Н/м), требует установки редукционного клапана перед ресивером бортового компрессора станка (см. рисунок 3). Поэтому принимаем зарядное давление р0 = 0,5 МПа, исключающее установку редукционного клапана перед ресивером бортового компрессора.

Таким образом, подключение аккумулятора к штоковой полости гидроцилиндра увеличивает податливость гидросистемы механизма подачи бурового станка более чем на 25% и не зависит от глубины бурения (числа штанг).

Результаты анализа интегральных значений величин суммарной жесткости заводской и инновационной систем подачи бурового става вращательно-подающего механизма бурового станка 3СБШ-200-60 в зависимости от суммарной подвижной массы - m и глубины бурения а(числа штанг) приведены в таблице 2.

Таблица 2

Глубина бурения / число штанг, м/ед. |

Суммарная подвижная масса - m вращательно-подающего механизма, 103 кг |

Осевая жесткость конструкции механизма подачи, 109 Н/м |

|

заводской |

инновационной |

||

12/2 |

5,117 |

0,343 |

0,274 |

17-22/3 |

6,822 |

||

Демпфирующие параметры динамических систем вращательно-подающего механизма бурового станка определяются в основном трением между их элементами. Влияние трения становится заметным при резонансных явлениях, поскольку оно ограничивает амплитуду колебания масс до некоторой конечной величины. Силы сопротивления (силы демпфирования), ограничивающие амплитуды колебаний, возникающих за счет диссипативных потерь вiЦ той системе ВПМ бурового станка, обусловленные упругим гистерезисом в материале подвижных элементов и трением между ними, характеризуются коэффициентами демпфинрования.

Результаты расчета приведенных коэффициентов демпфинрования динамической систем вращения и подачи бурового става ВПМ бурового станка 3СБШ-200-60 представлены в таблице 3.

Таблица 3

Глубина бурения / число штанг, м/ед. |

Приведенный коэффициент демпфинрования динамической системы |

||

вращения ставаЦ ??, 105 Нмс/рад |

для варианта конструкции механизма подачи Ц ?п, 107 Нс/м |

||

заводского |

инновационного |

||

12 / 2 |

9,886 |

1,12 |

2,8 |

17-22 / 3 |

10,617 |

||

аа Анализ результатов расчетов демпфирующих параметров механизмов вращения и подачи става бурового станка 3СБШ-200-60 (таблица 3) свидетельствует, что: 1) увеличение глубины бурения (числа штанг) с 12 м до 22 м (с 2-х до 3-х) приводит к увеличению коэффициента демпфинрования динамической системы вращения с 9,886105 до 10,617105 Нмс/рад; 2) приведенный коэффициент демпфинрования динамической системы подачи не зависит, от глубины бурения и составляет для базового и инновационного вариантов конструкций механизма подачи величины 1,12107 Нс/м и 2,8107 Нс/м соответственно.

Для установления влияния инерционных, жесткостных и демпфирующих параметров механических систем вращения и подачи ВПМ бурового станка на спектр их колебаний рассматривается коэффициент динамичности нагрузки для каждой системы, который в общем случае имеет вид:

kдi(?/?c)=1+АЧХi(?/?c), (19)

где АЧХi(?/?с) - амплитудно-частотные характеристики (АЧХ) i - той динамической системы ВПМ вращения бурового става и гидравлической системы его подачи соответственно:

,(20); аа

,(20); аа , (21)

, (21)

где а?, х - обобщенная координата угловой и осевой деформации бурового става, соответственно, рад, м; ?ст, хст - величины статической угловой и осевой деформации бурового става соответственно, рад, м; К?, С Ц суммарная крутильная и осевая жесткость вращателя и механизма подачи бурового става соответственно, Нм/рад, Н/м; JЦ приведенный к буровому ставу суммарный динамический момент инерции вращателя и става, кг м2;m - суммарная подвижная масса динамической системы подачи бурового става, кг; ??, ?п - суммарные коэффициенты демпфирования крутильных и вертикальных колебаний бурового става соответственно, Нмс/рад, Нс; ?свр, ?сп Ц собственная частота крутильных и осевых колебаний бурового става соответственно, рад/с.

Результаты моделирования коэффициентов динамичности - kдi (?/ ?свр) систем вращения и подачи бурового ставаа в диапазоне аотношения вынужденной и собственной частоты - ![]() априведены на рисунках 6 (уравнение (20)) и 7 (уравнение (21)) соответственно.

априведены на рисунках 6 (уравнение (20)) и 7 (уравнение (21)) соответственно.

|

Рисунок 6 Ц Коэффициент динамичности системы вращения бурового става станка 3СБШ-200-60 |

|

|

Рисунок 7 Ц Коэффициент динамичности варианта конструкции системы подачи бурового става станка 3СБШ-200-60: заводскойЦа; инновационныйЦ б |

|

Моделирование выполнено при инерциальных (массовых), жесткостных и демпфирующих параметрах, приведенных в таблицах 1, 2 и 3. Анализ зависимости коэффициента динамичности системы вращения бурового става (рисунок 6) свидетельствует о том, что увеличение ее коэффициента демпфинрования с 9,866105 до 10,617105 Нмс/рад и ее динамического момента инерции с 24,568 до 28,354 кгХм2 за счет увеличения глубины бурения (числа штанг) с 12 м до 22 м (с 2-х до 3-х) приводит к уменьшению коэффициента динамичности с 1,86 до 1,78.

В свою очередь, анализ зависимости коэффициента динамичности системы подачи бурового става свидетельствует о том, что увеличение ее подвижной массы с аа5,117Х 103 до 6,822Х103 кг за счет увеличения глубины бурения (числа штанг) с 12 до 22 м (с 2-х до 3-х) при эксплуатации: заводского варианта конструкции системы подачи (рисунок 7, а) с коэффициентом демпфинрования динамической системы а?п = 1,12107а Нс/м приводит к уменьшению коэффициента динамичности с 2,72 до 2,59 (на 5,01%); инновационного варианта конструкции системы подачи (рисунок 7, б) со снижением суммарной жесткости (при зарядном давлении р0 = 0,5 МПа с 0,343109 0,274109 Н/м) за счет установки пневмогидравлических аккумуляторова при коэффициенте демпфинрования динамической системы ?п = 2,8107 Нс/м также приводит к уменьшению коэффициента динамичности с 2,48 до 2,20 (на 12,72%).

Следует отметить, что эксплуатацияинновационного вариантаконструкции системы подачи ВПМ бурового станка 3СБШ-200-60 (по сравнению с эксплуатацией заводского варианта) при бурении скважины глубиной 12 метров (двумя штангами) приводит к снижению коэффициента динамичности с 2,72 до 2,48 (на 9,67%) и с 2,59 до 2,20 (на 17,72%) при бурении скважины глубиной 17-22 метра (тремя штангами) соответственно.

Результаты расчета коэффициентов динамичности систем вращения и подачи бурового става ВПМ бурового станка 3СБШ-200-60 приведены в таблице 4.

Таблица 4

Глубина бурения / число штанг, м/ед. |

Коэффициент динамичности / собственная частота колебаний - ?с |

||

Механизма вращения - kдврi |

Вариант конструкции механизма подачи - kдпi |

||

заводской |

инновационный |

||

12 / 2 |

1,86 |

2,72 |

2,48 |

17-22 / 3 |

1,78 |

2,59 |

2,20 |

С учетом полученных коэффициентов динамичности систем вращения и подачи (см. таблицу 4) промоделируем уравнение (11) в зависимости от длины бурового става (числа штанг в скважине) и прочности буримой породы - ?. Результаты моделирования удельной скорости - Vб внедрения долота в породу с учетом динамичности процесса бурения (kдврi, kдпi) показаны на рисунках 8, аа, б, в.аа

Анализома полученных результатов моделирования установлено, что: с увеличением коэффициента динамичности системы подачи - kдпi удельная скоростьа внедрения долота в породу ЦVб нелинейно убывает и имеет большее значение при меньшем коэффициенте динамичностиа независимо от длины - L бурового става (числа штанг в скважине); уменьшение коэффициента динамичности системы подачи с 2,72 до 2,48 (на 9,67%)а при длине бурового става - L (числе штанг в скважине) 12 м (2 ед.); 17 м (3 ед.); 22 м (3 ед.)аа приводита каа увеличениюаа удельной скоростиа внедрения долота в породу ЦVб:

|

|

|

Рисунок 8 Ц Зависимость удельной скорости - |

||

при прочности буримой породы![]() с 2,210-8 до 2,510-8 м/с/Вт; с 210-8 до 2,310-8 м/с/Вт; с 1,810-8 до 2,110-8 м/с/Вт соответственно; при прочности буримой породы

с 2,210-8 до 2,510-8 м/с/Вт; с 210-8 до 2,310-8 м/с/Вт; с 1,810-8 до 2,110-8 м/с/Вт соответственно; при прочности буримой породы ![]() с 0,9 10-8 до 1,1 10-8 м/с/Вт; с 0,8410-8 до 1,010-8 м/с/Вт; с 0,8210-8 до 0,9810-8 м/с/Вт соответственно.

с 0,9 10-8 до 1,1 10-8 м/с/Вт; с 0,8410-8 до 1,010-8 м/с/Вт; с 0,8210-8 до 0,9810-8 м/с/Вт соответственно.

ЗАКЛЮЧЕНИЕ

В диссертационной работе на основе выполненных исследований дано новое решение актуальной научной задачи - разработки комплекса научно-технических мероприятий для обоснования и выбора динамических параметров вращательно - подающего механизма карьерного бурового станка в зависимости от конструктивных параметров долота, кинематических, силовыха и динамических параметров вращательно-подающего механизма с учетом влияния физико-механических свойств буримой породы.

Основные научные выводы и результаты диссертационной работы заключаются в следующем:

1. Опыт использования карьерных буровых станков и анализ данных ведущих предприятий по добыче и переработке углеводородного твердого топлива и минерального сырья, а также научно-исследовательских, проектно-конструкторских и других организаций показывает, что в ближайшее время наиболее емкими потребителями карьерных буровых станков в РФ будут являться разрезы и карьеры по добыче: угля с годовыма объем буровых работ до 950 тысяч погонных метров (70 млн т/год); драгоценных минералов с годовым объем буровых работ до 300 тысяч погонных метров (15 млн м3/год); железной руды с годовым объем абуровых аработ адо а200 атысяч апогонных аметров (10 млн м3/год); нерудных

строительных аматериалов ас годовым объем буровых работ до 160 тысяч погонных

метров (8 млн м3/год).

2. Разработана принципиальная гидравлическая схема системы подачи вращательно - подающего механизма бурового станка позволяющая существенно снизить уровень вибраций станка в режиме бурение за счет оснащения полостей гидроцилиндров подачи пневмогидравлическими аккумуляторами с максимально возможной осевой податливостью (1/С(р0) - max) при зарядном давлении равном избыточному давлению бортового компрессора станка (р0=рп);

3. Установлено, что суммарная осевая податливость заводской и инновационной систем подачи долота на забой в зависимости от осевого перемещения поршня гидроцилиндра - hп:

- нелинейно изменяется с увеличением перемещения поршня и достигает максимальной величины при его значении hп = 0,6 метра. При этом в начале и в конце перемещения поршня осевая податливость гидросисистемы практически равна нулю;

- подключение аккумулятора к штоковой полости гидроцилиндра увеличивает податливость гидросистемы механизма подачи на 20,5 - 21,4%;

- аменьшему зарядному давлению в газовых полостях аккумуляторов - p0 = 0,1 МПа соответствует большая осевая податливость системы подачи - 1/Си = 6,61 10-9 м/Н вращательно - подающего механизма бурового станка.

4. Установлено, что момент инерции маховых масс, приведенный к оси бурового става, зависит от глубины бурения скважины (числа штанг в скважине), аа суммарная крутильная жесткость механизма вращения практически не зависит от числа штанг в буровом ставе и положения гидропатрона относительно шестигранногоа шпинделя.

5. Установлено, что увеличение коэффициента демпфинрования с 9,866105 до 10,617105 Нмс/рад системы вращения бурового ставаа и ее динамического момента инерции с 24,568 до 28,354 кгХм2 за счет увеличения глубины бурения (числа штанг) с 12 м до 22 м (с 2-х до 3-х) приводит к уменьшению коэффициента динамичности с 1,86 до 1,78, а увеличение подвижной массы системы вращения бурового става с 5,117Х103 до 6,822Х103 кг за счет увеличения глубины бурения (числа штанг) с 12 до 22 м (с 2-х до 3-х) при эксплуатации:

- асистемы подачи бурового станка 3СБШ-200-60 с коэффициентом демпфинрования динамической системы ?п = 1,12107 Нс/м приводит к уменьшению коэффициента динамичности с 2,72 до 2,59 (на 5,01%);

- абурового станка 3СБШ-200-60 с инновационной системой подачи со снижением суммарной жесткости (при зарядном давлении р0 = 0,5 МПа с 0,343 109 Н/м до 0,274 109 Н/м) за счет установки пневмогидравлических аккумуляторова при коэффициенте демпфинрования динамической системы ?п = 2,8107 Нс/м также приводит к уменьшению коэффициента динамичности с 2,48 до 2,20 (на 12,72%);

6. Установлено, что эксплуатациябурового станка 3СБШ-200-60 с инновационнойсистемой подачи при бурении скважины глубиной 12 метров (двумя штангами) приводит к снижению коэффициента динамичности с 2,72 до 2,48 (на 9,67%) и с 2,59 до 2,20 (на 17,72%) при бурении скважины глубиной 17-22 метра (тремя штангами).

7. Моделированием удельной скоростиа внедрения долота в породу ЦVб установлено, что:

- с увеличением коэффициента динамичности системы подачи - kдпi удельная скоростьа внедрения долота в породу ЦVб нелинейно убывает и имеет большее значение при меньшем коэффициенте динамичностиа независимо от длины - L бурового става (числа штанг в скважине);

- уменьшение коэффициента динамичности системы подачи на 9,67% при длине бурового става - L (числе штанг в скважине) 12 м (2 ед.); 17 м (3 ед.); 22 м (3 ед.) приводит к увеличению удельной скоростиа внедрения долота в породу - Vб:

- при прочности буримой породы ![]() с 2,2 10-8 до 2,5 10-8 м/с/Вт; с 2,010-8 до 2,310-8 м/с/Вт; с 1,810-8 до 2,110-8 м/с/Вт соответственно;

с 2,2 10-8 до 2,5 10-8 м/с/Вт; с 2,010-8 до 2,310-8 м/с/Вт; с 1,810-8 до 2,110-8 м/с/Вт соответственно;

- при прочности буримой породы ![]() с 0,910-8 до 1,110-8 м/с/Вт; с 0,8410-8 до 1,010-8 м/с/Вт; с 0,8210-8 до 0,9810-8 м/с/Вт соответственно.

с 0,910-8 до 1,110-8 м/с/Вт; с 0,8410-8 до 1,010-8 м/с/Вт; с 0,8210-8 до 0,9810-8 м/с/Вт соответственно.

8. Основные результаты диссертационной работы нашли применение на контрактной основе с Навоийским ГМК в плановых проектно-конструкторских разработках на 2012-14 гг. ООО ГИДРОГОРМАШ.

аа Основные положения диссертации отражены в следующих работах, опубликованных:

ав ведущих рецензируемых научных журналах:

1. Кантович Л.И., Подэрни Р.Ю., Муминов Р.О. Влияние параметров аа

вращательно-подающего амеханизма абурового астанка ана его производительность //а а

Горный информационно-аналитический бюллетень. - 2010. - № 11. - С. 396 - 399.

2. Кантович Л.И., Козлов С.В.,а Муминов Р.О. Обоснование и выбор параметров вращательно - подающего механизма карьерного бурового станка // Горный информационно-аналитический бюллетень. - 2011. - № 5. - С. 225 - 229.

и в других научных изданиях:

3. Сандалов В.Ф., Муминов Р.О. Обоснование и выбор кинематических параметров бурового станка дляа обуривания породного массива тремя рядами взрывных скважин с одного места стояния // Материалы международной научно - технической конференции Современная техника и технология горно-металлургической отрасли и пути их развития. - Навои, изд-во НГМК, 2010. - С. 181 - 182.

4. Кантович Л.И., Муминов Р.О. Обоснование и выбор жесткостных параметров виброзащитного вращательно - подающего механизма карьерного бурового станка а// Сборник докладов 7 - й Международной научной школы молодых ученых и специалистов Проблемы освоения недр в ХХI веке глазами молодых. - М.: Изд-воа ИПКОН РАН, 2010. - С. 255 - 258.

5. Кантович Л.И., Муминов Р.О., Эгамбердиев И.П. Выбор рациональных жесткостных параметров вращательно - подающего механизма карьерного бурового станка / // Горный Вестник Узбекистана. - 2011. - № 1 (44).Ташкент, ДП Poli Press.Ц С. а116 - 119.

Подписано в печатьа 04 мая 2012 г. аа Формат 60х90/16

Объема 1 п.л. а Тираж 100 экз.аа аа Заказ № 1251

Отдел печати Московского государственного горного университета.

аМосква, Ленинский проспект, 6

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]