Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Повышение производительности токарной обработки колец подшипников путем определения рациональных режимов резания на основе идентификации передаточной функции динамической системы по виброакустическим колебаниям

Автореферат кандидатской диссертации

На правах рукописи

Коновалов Валерий Викторович

ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ТОКАРНОЙ ОБРАБОТКИ КОЛЕ - ПОДШИПНИКОВ ПУТЁМ ОПРЕДЕЛЕНИЯ РАЦИОНАЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ НА ОСНОВЕ ИДЕНТИФИКАЦИИ ПЕРЕДАТОЧНОЙ ФУНКЦИИ ДИНАМИЧЕСКОЙ СИСТЕМЫ

ПО ВИБРОАКУСТИЧЕСКИМ КОЛЕБАНИЯМ

Специальность 05.02.07 ЦТехнология и оборудование механической

и физико-технической обработки

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Саратов 2012

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования

Саратовский государственный технический университет имени Гагарина Ю.А.

Научный руководитель: |

доктор технических наук, профессор Игнатьев Александр Анатольевич |

Официальные оппоненты: |

Загородских Борис Павлович доктор технических наук, профессор, ФГБОУ ВПО Саратовский государственный аграрный университет имени Н.И. Вавилова, профессор кафедры Технология машиностроения и конструкционных материалов Горбунов Владимир Владимирович кандидат технических наук, ООО НПП Подшипник - СТОМА, начальник отдела автоматизации |

Ведущая организация |

ОАО Научно-исследовательский технологический институт НИТИ - Тесар, г. Саратов |

Защита состоится ал26 аиюня 2012 г. в 15.00 часов на заседании диссертационного совета Д 212.242.02 при ФГБОУ ВПО Саратовский государственный технический университет имени Гагарина Ю.А. по адресу: 410054, г. Саратов, ул. Политехническая, 77, корп. 1, ауд. 319.

С диссертацией можно ознакомиться в научно-технической библиотеке ФГБОУ ВПО Саратовский государственный технический университет имени Гагарина Ю.А..

Автореферат разослан ал25 амая 2012 г.

Ученый секретарь

диссертационного совет а аа А.А. Игнатьев

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Обеспечение качества выпускаемых на предприятиях России подшипников является одной из главных задач, от решения которой зависит конкурентоспособность продукции на внутреннем и международном рынках. Одной из важнейших задач токарной обработки является повышение производительности с сохранением заданных параметров качества колец подшипника на автоматизированных станках. Влияние ряда факторов, сопровождающих точение, например динамических, приводит к снижению производительности обработки. Повышение производительности достигается путем управления процессами токарной обработки, в основе которых лежит анализ влияющих факторов и выделение доминирующих, одним из которых являются динамические процессы в технологической системе (ТС), которые оцениваются по виброакустическим колебаниям (ВА) основных функциональных узлов. Уровень и частотный состав ВА колебаний при резании служат обобщающими показателями динамических характеристик станков, существенно влияющих на формирование отклонений от круглости, огранки, волнистости и шероховатости обрабатывающих деталей. Такими исследованиями занимались В.А. Кудинов, С.С.Кедров, В.И. Попов, M. Osman, T. Sankar, K. Imen и ряд других учёных.

Повышение уровня ВА колебаний узлов объясняется рядом причин эксплуатационного характера, в частности износом узлов трения станков, недостаточным качеством наладки, технического обслуживания и ремонта, выбором подачи и скорости вращения детали. По мере технического прогресса повышаются требования к качеству и производительности токарной обработки и, тем самым, к точности управления процессом резания, которая базируется, в том числе, на определении режимов точения на основании выбранных критериев, полученных на основе идентификации динамических систем (ДС) станков.

Вследствие того, что колебания узлов носят сложный характер, заключающийся в наличии детерминированных и стохастических составляющих, эффективны спектрально - корреляционные методы обработки результатов измерений, которые позволяют осуществить идентификацию ДС методами теории автоматического управления. Подобные исследования проводились Б.М.Бржозовским, В.Л.Заковоротным и другими учеными. В отличие от их работ предлагаемый метод идентификации основан на вычислении автокорреляционной функции (АКФ) ВА колебаний и определении передаточной функции замкнутой ДС станка, по которой можно определить ее запас устойчивости при различных режимах обработки. Далее, на основе установленной экспериментально связи запаса устойчивости ДС с производительностью и определяется рациональный режим точения обеспечив наибольшую производительность с сохранением заданной точности. В приложении к токарным станкам подобные оценки в известных работах не применялись и, следовательно, недостаточно освещена взаимосвязь указанных стохастических характеристик динамических процессов в ДС с повышением производительности, что и обусловливает актуальность работы.

Цель работы Ц повышение производительности токарной обработки колец подшипников с обеспечением заданной точности на основе определения рациональных режимов резания по максимальному запасу устойчивости динамической системы, вычисляемой по её передаточной функции, идентифицированной по виброакустическим колебаниям узлов станка при обработке.

Методы и средства исследования. Теоретические исследования выполнены на основе положений динамики станков, методов теории автоматического управления, процессов резания, теории случайных процессов с использованием компьютерного моделирования. Экспериментальные исследования проведены в производственных условиях на автоматизированных токарных станках для обработки колец подшипников, с применением виброизмерителя ВШВ - 003М3 с компьютерной обработкой результатов, приборов контроля точности и качества деталей подшипника 42726.01, включая автоматизированный вихретоковый прибор ПВК - К2М.

Научная новизна работы:

1. Разработана модель динамической системы токарного станка в виде передаточной функции, аналогичной колебательному звену, связывающей силу резания и подачу инструмента, позволяющая обосновать, что решение, описывающее динамическую систему дифференциального уравнения второго порядка со стохастическим компонентом типа лбелый шум в правой части, в виде автокорреляционной функции виброакустических колебаний станка, является характеристикой динамических свойств системы.

2. Разработан и обоснован метод идентификации динамической системы токарного станка по автокорреляционной функции виброакустических колебаний основных узлов формообразующей подсистемы, обеспечивающий вычисление передаточной функции замкнутой динамической системы и её запаса устойчивости по показателю колебательности при изменении режимов обработки при воздействии на входе силы резания со стохастической компонентой типа лбелый шум.

3. Разработано методическое обеспечение для определения рационального режима токарной обработки колец подшипников, критериально оцениваемому по максимальному запасу устойчивости динамической системы при изменении значений параметров технологического режима (подача инструмента и скорость вращения заготовки), целеориентированное на изготовление деталей с высокой производительностью с обеспечением заданной точности обработки деталей.

Практическая ценность и реализация результатов работы

Разработана методика определения рациональных режимов резания на токарных станках ТП-400, ПАБ-350 при обработке наружных колец подшипника 42726 поверхности качения по стохастическим характеристикам ВА колебаний в диапазоне до 4000 Гц. Экспериментально установлены допустимая подача и скорость вращения детали при предварительной и окончательной обработке колец с повышением производительности на 15-20% с обеспечением заданной точности. Эти данные заносятся в базу данных системы мониторинга технологического процесса (СМТП) для каждого станка, детали и инструмента. Внедрение результатов работы осуществлено в ООО НПП Подшипник - СТОМА в рамках программы внедрения специальных технических средств для совершенствования системы управления качеством, действующей на предприятии ОАО Саратовский подшипниковый завод, что позволило повысить производительность точения с сохранением качества поверхности качения колец (имеется акт внедрения).

Апробация работы. Основные положения работы докладывались на пяти конференциях различного уровня: Международных конференциях Современные технологии в машиностроении (Пенза, 2007), Прогрессивные технологии в современном машиностроении (Пенза, 2010), Инновационные и актуальные проблемы техники и технологий ( Саратов, 2010); Всероссийских конференциях Совершенствование техники, технологий и управления в машиностроении (Саратов, 2009), Информационные технологии, автоматизация, системы автоматизированного проектирования промышленных систем и строительных объектов (Саратов, 2011) и на заседаниях кафедры Автоматизация и управление технологическими процессами СГТУ в 2010-2012 гг.

Публикации. По теме диссертации опубликована 21 научная работа, в том числе 2 статьи в журналах, включённых в перечень ВАК РФ.

На защиту выносятся:

1. Модель процессов в динамической системе токарного станка с учётом стохастических свойств сил резания.

2. Метод идентификации замкнутой динамической системы токарного станка в виде передаточной функции по автокорреляционным функциям виброакустических колебаний технологической системы при подаче на вход сигнала типа лбелый шум.

3. Методика определения режима обработки и инструмента при точении колец подшипников на основе экспериментально установленной связи запаса устойчивости динамической системы с производительностью и точностью обработки.

4. Результаты экспериментальных исследований динамических характеристик токарных станков ТП-400 для предварительной обработки колец подшипников и связи запаса устойчивости ДС с производительностью, определяемых при различных подачах инструмента.

5. Практическая реализация методики выбора рациональной скорости вращения детали на токарном станке ПАБ-350 для окончательной обработки колец подшипников по идентифицированной модели ДС, обеспечивающей высокую производительность и заданное качество поверхностного качения.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулированы цель и научная новизна, практическая ценность и реализация результатов работы, а также научные положения и результаты, выносимые на защиту.

Первая глава посвящена анализу влияния динамических процессов на повышение производительности точения подшипников. Для обеспечения высокого качества подшипников необходимо повысить производительность и качество деталей, которые зависят от параметров станка, технологического режима и других сопутствующих факторов, определяющих показатели производительности и качества поверхностного слоя, подразделяющихся на геометрические и физико-механические.

Систематизации и исследованию факторов, влияющих на производительность, посвящены работы Б.П. Бармина, К.С. Колева, Л.М. Горчакова, M. Osman, T. Sankar, K. Umen, T. Erol, O. Sezan, N. Suleyman и других ученых. Модели динамических систем и оценка влияния динамических процессов при точении приведены в работах В.А. Кудинова, М.М. Аршанского, В.Л. Заковоротного, Б.М. Бржозовского, А.А. Игнатьева, В.В. Мартынова и ряде других, в которых также разработаны методы определения показателей динамического качества станков на основе анализа динамических характеристик и оптимизации процесса точения. Однако не все методы прошли апробацию в производственных условиях, достаточно эффективны и оперативны. В связи с этим интерес представляет учет стохастических свойств колебательных процессов в ДС и формирование на этой основе оценок их динамического состояния. Высокое качество обработки достигается оптимизацией режимов точения. Эти вопросы рассматривались в работах М.М. Тверского, В.И. Аверченкова, Б.М. Бржозовского, А.А.Игнатьева, В.В. Мартынова, Г.Ю. Якобса и ряде других. Анализ позволил классифицировать воздействующие факторы на детерминированные и стохастические. Рассмотрены также вопросы мониторинга станочных узлов по ВА сигналам, что может быть использовано для оценки динамического состояния станков в процессе точения и оптимизации режима обработки.

Идентификация ДС используется для нахождения целесообразного режима резания на станке, в частности подачи инструмента, по запасу устойчивости ДС, определяемому по найденной передаточной функции. В ряде известных работ указывается, что для качественной обработки деталей ДС должна быть не только устойчивой, но и иметь достаточно большой запас устойчивости. При изменении параметров технологических режимов в силу нелинейности ДС меняются ее характеристики, однако ДС можно рассматривать как линейную при определенной подаче, скорости вращения заготовки и снимаемом припуске, следовательно, использовать понятие передаточной функции.

Результаты исследований, выполненных как зарубежными, так и отечественными учеными, в том числе в СГТУ, показали, что повышение производительности и обеспечение заданного качества обработки деталей на автоматизированных токарных станках должно сопровождаться мониторингом технологического процесса. На основе регулярного измерения ВА колебаний и обработки результатов мониторинга можно решить вопрос повышения производительности точения выбором режима обработки.

В соответствии с изложенным и целью работы сформулирован ряд задач исследования, решение которых отражено в последующих главах.

Рис. 1. Уточненная модель динамической системы токарного станка:

![]() - подача инструмента,

- подача инструмента,![]() а - сила резания,

а - сила резания, ![]() - время оборота детали,

- время оборота детали,![]() а - передаточная функция процесса резания,

а - передаточная функция процесса резания, ![]() аи

аи ![]() а - передаточные функции блока инструмента

а - передаточные функции блока инструмента

и шпиндельного узла, ![]() а - выходная регистрируемая величина - вибрация блока инструмента

а - выходная регистрируемая величина - вибрация блока инструмента

Во второй главе рассматривается вопрос идентификации динамической системы токарного станка по автокорреляционным функциям виброакустических колебаний технологической системы для обоснования выбора режима резания. Модель ДС станка необходимая для анализа ряда характеристик, которые связаны с оценкой производительности, точности и предельных режимов обработки. Известна модель ДС токарного станка, разработанная А.Г. Павловым. В указанную модель следует внести дополнение, связанное с учетом запаздывания в ДС при съеме припуска.

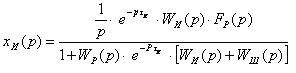

В соответствии с уточненной моделью ДС выходная величина ВА колебания инструментального блока, выраженные в операторной форме, записываются

, (1)

, (1)

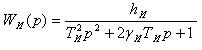

причем в соответствии с данными известных работ В.А Кудинова и В.И. Попова принимается

![]() ,а (2)

,а (2)

где ![]() а - коэффициент резания;

а - коэффициент резания;![]() а - постоянная времени стружкообразования;

а - постоянная времени стружкообразования; ![]() , причём

, причём ![]() аи

аи ![]() а - постоянные времени заднего и переднего угла резца, соответственно;

а - постоянные времени заднего и переднего угла резца, соответственно;

, (3)

, (3)

где ![]() ,

, ![]() ,

, ![]() а - постоянные коэффициенты, значения которых соответствуют случаю колебательного звена;

а - постоянные коэффициенты, значения которых соответствуют случаю колебательного звена;

![]() .а (4)

.а (4)

где ![]() а - податливость, что соответствует аслучаю безынерционного звена.

а - податливость, что соответствует аслучаю безынерционного звена.

Из формулы (1) с учетом формул (2)-(4) получаем передаточную функцию замкнутой ДС станка в виде

![]() , аа а(5)

, аа а(5)

где коэффициенты ![]() ,

, ![]() ,

, ![]() ,

, ![]() аопределяются из выражений

аопределяются из выражений

![]() аа аа

аа аа

![]() (6)

(6)

![]()

![]()

С учётом значений параметров ДС станка и процесса резания ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

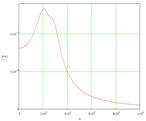

, ![]() (эти значения для процесса точения на аналогичных станках приведены в работах В.А. Кудинова и В.И. Попова) на основании которых, исходя из формулы (5) построен график амплитудно-частотной характеристики (АЧХ), который показывает, что передаточная функция ДС соответствует колебательному звену (рис. 2).

(эти значения для процесса точения на аналогичных станках приведены в работах В.А. Кудинова и В.И. Попова) на основании которых, исходя из формулы (5) построен график амплитудно-частотной характеристики (АЧХ), который показывает, что передаточная функция ДС соответствует колебательному звену (рис. 2).

Из изложенного следует, что для описания динамических свойств процессов в системе можно использовать уравнение для одномассовой системы

![]() аа (7)

аа (7)

где ![]() а - стохастическая составляющая силы резания;

а - стохастическая составляющая силы резания; ![]() ; М, Н, С - приведенные к резцу массы, коэффициент демпфирования и жесткость упругой системы.

; М, Н, С - приведенные к резцу массы, коэффициент демпфирования и жесткость упругой системы.

При установленных ограничениях и стационарном резании решение уравнения (7) выполняется не относительно переменной

При установленных ограничениях и стационарном резании решение уравнения (7) выполняется не относительно переменной ![]() (колебания в системе лрезец-деталь), а относительно АКФ

(колебания в системе лрезец-деталь), а относительно АКФ ![]() а(в соответствии с данными В.В. Болотина).

а(в соответствии с данными В.В. Болотина).

Решение (7) дает для АКФ![]() -форму затухающей косинусоиды

-форму затухающей косинусоиды

а

а .аа (8)

.аа (8)

Следовательно, решение дифференциального уравнения второго порядка, описывающего ДС со стохастическим компонентом типа лбелый шум в правой части в виде автокорреляционной функции ВА колебаний станка является характеристикой динамических свойств системы.

Следует отметить, что изменение значений параметров технологического режима и заготовки приводит к изменению передаточной функции, то есть ДС является нелинейной. Однако для постоянных значений указанных величин ДС можно рассматривать как линейную и вычислить ее передаточную функцию и такую характеристику качества системы как запас устойчивости. По запасу устойчивости, как показали результаты экспериментов, определяется режим точения с наиболее высокой производительностью с сохранением заданных параметров точности обработки. Это положение подтверждено результатами известных исследований точности обработки прецизионных деталей на токарных модулях типа ТПАРМ, где за основной выходной показатель качества ДС был принят лзапас устойчивости, вычисляемый по корневому методу D-разбиения.

а Повышение вибрации резцового блока при изменении режимов точения отрицательно влияет на состояние станочной системы в целом, уменьшая ее запас устойчивости, и на качество обрабатываемой поверхности, которое с ростом колебаний будет ухудшаться. Процесс точения колец подшипников должен обеспечивать высокое качество поверхности качения, включающее определенные значения макро- и микрогеометрических параметров точности поверхностного слоя и однородность его структуры. По аналогии со шлифовальной обработкой и в соответствии с выводами М.М. Аршанского, наилучшее качество обработки достигается при большем запасе устойчивости. В данном случае предлагается оценка запаса устойчивости по показателю колебательности ![]() , определяемому и из амплитудно-частотной характеристики ДС (для хорошо детерминированных систем

, определяемому и из амплитудно-частотной характеристики ДС (для хорошо детерминированных систем ![]() ).

).

Из передаточной функции замкнутой ДС станка ![]() путем замены

путем замены ![]() аполучается частотная функция

аполучается частотная функция ![]() . Далее из нее можно вычислить АЧХ

. Далее из нее можно вычислить АЧХ ![]() , на основе которой определяется запас устойчивости замкнутой ДС по показателю колебательности.

, на основе которой определяется запас устойчивости замкнутой ДС по показателю колебательности.

![]() . (9)

. (9)

Установление точных значений параметров ДС для моделирования и расчета запаса устойчивости представляет собой сложную задачу, требующую дополнительных трудоемких исследований, поэтому предлагается использовать метод идентификации ДС токарного станка по АКФ виброакустических колебаний, в соответствии с которым определяется реальная передаточная функция.

(10)

а Разработанметод идентификации передаточной функции ДС токарного станка по автокорреляционным функциям ВА колебаний ТС при воздействии на входе стохастической составляющей типа лбелый шум. Для этого используется известная формула![]() ,

,

где ![]() а - изображение АКФ

а - изображение АКФ ![]() апо Лапласу.

апо Лапласу.

Приводятся аналитические соотношения, связанные с выводом формулы (10).

Надежно функционирующая система должна обладать некоторым запасом устойчивости, необходимым для агарантированного повышения производительности и качества точения колец подшипника.

агарантированного повышения производительности и качества точения колец подшипника.

В нашем случае запас устойчивости может изменяться при изменении режима точения, например, подачи резца или оборотов шпинделя.

С точки зрения теории автоматического управления следует повышать запас устойчивости ДС, так как экспериментально установлена его связь с режимом точения (подачей резца). Это позволит определить рациональный режим, при котором сочетаются заданное качество поверхностного слоя дорожек качения колец и достаточно высокая производительность.

В данном случае рассматривается определение АКФ в стационарном режиме обработки, когда закончился переходной процесс (длительность 1-1,5 с). Колебания содержат случайную составляющую, однако преимущество использования АКФ при анализе стохастических процессов в том, что она обладает фильтрующими свойствами и выделяет детерминированные составляющие колебаний ДС.

В данном случае рассматривается определение АКФ в стационарном режиме обработки, когда закончился переходной процесс (длительность 1-1,5 с). Колебания содержат случайную составляющую, однако преимущество использования АКФ при анализе стохастических процессов в том, что она обладает фильтрующими свойствами и выделяет детерминированные составляющие колебаний ДС.

(11)

а Примером идентификации для модуля типа ТПАРМ является определение по экспериментальной АКФ вида

![]()

![]()

![]()

(12)

а передаточной функции ДС 2-го порядка в виде

где коэффициенты k, а вычисляются из параметров D,![]() ааппроксимированной АКФ.

ааппроксимированной АКФ.

Таким образом, разработан метод идентификации замкнутой динамической системы станка в виде передаточной функции по экспериментальной АКФ с последующим определением запаса устойчивости ДС по показателю колебательности.

В третьей главе приводятся результаты экспериментальных исследований ВА колебаний токарных станков и производительности точения дорожек качения колец подшипников. Измерения производились на токарном станке ТП-400 при предварительной обработке дорожки качения наружных колец подшипника 42726.

Для измерений использовались комплект виброизмерительной аппаратуры ВШВ-003М3 с датчиком ДН-3, фиксирующим виброускорение в диапазоне 1Е4000 Гц, компьютер типа Notebook. Для оценки качества обработки колец наряду с известными приборами для контроля геометрических параметров точности использовался автоматизированный вихретоковый прибор ПВК-К2М (зарегистрирован в Государственном реестре средств измерения № 26079-03). Помимо анализа уровня ВА колебаний станков для оценки качества обработки, проводились измерения волнистости и отклонения от круглости колец подшипников на кругломере TALYROND-73 после окончательной обработки.

В рамках СМТП для оценки динамических характеристик процесса точенияаи выбора рационального режима обработки по характеристикам ВА колебаний разработана методика обучающего эксперимента, по результатам применения которой принимается то или иное решение об управлении качеством обработки. Полученные результаты обеспечивают возможность сравнения данных с реальными характеристиками станков и позволяют решить вопросы выбора подачи инструмента в соответствии с положениями, изложенными в главе 2. Для повышения производительности точения колец в условиях эксплуатации данные о допустимых подачах определяются отдельно для каждого станка и заносятся в базу данных СМТП.

а аб

Рис. 4. Аппаратурное обеспечение измерений: а - виброизмерительная аппаратура,

б - автоматизированная система вихретокового контроля ПВК-К2М

Вибродатчик устанавливался с помощью магнитных опор на резцовый блок. Сигналы датчика подавались на виброизмерители ВШВ 003 и регистрировались в режиме линейного усиления (измерение общего уровня вибраций (ОУВ) в диапазоне частот 1Е4000 Гц). Кроме того, кольца измерялись на автоматизированном вихретоковом дефектоскопе, разработанном совместно сотрудниками СГТУ, ОАО СПЗ и ООО НПП Подшипник - СТОМА и позволяющем выявить и ряд других дефектов на дорожках качения колец. Проведены два эксперимента при точении дорожек качения резцами Т5К10 (производство Россия) (рис. 5) и PSON 2020 К12 (производство Чехия) (рис. 9). На каждом режиме обработано по девять колец подшипника 42726.

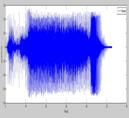

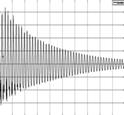

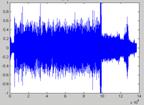

Эксперимент 1- обработка резцом Т5К10 по цеховому техпроцессу. Типичный вид записи вибрации при предварительной обработки колец приведён на рис. 5, а соответствующие им АКФ, полученные с помощью программы MATLAB, приведены на рис. 6.

а  а

а а

а аа

аа

аа аабаа ав аагаа

Рис. 5. Запись вибрации на токарном станке ТП-400 на подачах:

а= 0,2 мм/об, б=0,4 мм/об, в= 0. 5 мм/об, г=0,6 мм/об

а

а

а а

а

аб аава г

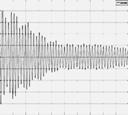

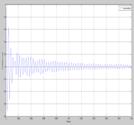

Рис. 6. Автокорреляционные функции на подачах при резании:

а=0,2 мм/об, б=0,4 мм/об, в=0,5 мм/об, г=0,6 мм/об

аа Для аппроксимации АКФ используется формула

![]() а а(13)

а а(13)

где А - постоянный коэффициент, ? - коэффициент затухания,![]() а - частота огибающей АКФ,

а - частота огибающей АКФ, ![]()

![]() а - основная частота АКФ, m - коэффициент модуляции. Адекватность модели проверялась по критерию Фишера.

а - основная частота АКФ, m - коэффициент модуляции. Адекватность модели проверялась по критерию Фишера.

Для используемых подач резца получены различные АКФ, что свидетельствует о нелинейности ДС при резании. Однако для каждой подачи АКФ близки по виду, т.е. ДС можно рассматривать как линеаризованную и вычислить по АКФ с использованием соотношений (10) передаточную функцию замкнутой ДС ![]()

![]() аа (14)

аа (14)

Вид функции (14) аналогичен для всех экспериментов в исследуемом диапазоне подач, но меняются только значения коэффициентов. Соответственно, вычисленные средние значения показателя колебательности имеют небольшое среднее квадратическое отклонение (СКО).

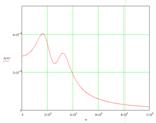

Далее для каждой ![]() авычисляется АЧХ, типичный вид которых приведен на рис. 7.

авычисляется АЧХ, типичный вид которых приведен на рис. 7.

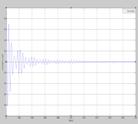

Затем вычисляется показатель колебательности ![]() , характеризующий запас устойчивости ДС при резании. Результаты измерений (рис. 8) показывают, что подача резца 0.6 мм/об является недопустимой из-за снижения запаса устойчивости ДС (повышение показателя колебательности) и повышения волнистости поверхности колец с сохранением шероховатости не более Rz=40 мкм.

, характеризующий запас устойчивости ДС при резании. Результаты измерений (рис. 8) показывают, что подача резца 0.6 мм/об является недопустимой из-за снижения запаса устойчивости ДС (повышение показателя колебательности) и повышения волнистости поверхности колец с сохранением шероховатости не более Rz=40 мкм.

б

а

а

ваа аагаа

Рис. 7. Амплитудно-частотные характеристики ДС при резании на подачах:

а=0,2 мм/об, б=0,4 мм/об, в=0,5 мм/об, г=0,6 мм/об

![]()

Количество измерений при каждой подаче - 9

Среднее квадратическое отклонение измерений волнистости - не более 0,5 мкм

СКО Mmax - не более 0,4

Рис. 8. Соотношение исследуемых показателей при точении колец резцом Т5К10

аа Рекомендуемой подачей является 0,5 мм/об, которая превышает применяемую 0,4 мм/об на данном станке в производственных условиях, т.е. производительность обработки повышается на 25% (имеется протокол испытания).

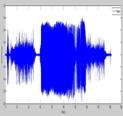

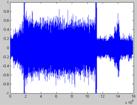

Эксперимент 2 Ц обработка резцом PSON 2020 К12, пластина SNMM 120412 E-OR; 9230, Порядок проведения эксперимента аналогичен предыдущему. Типичный вид записи вибрации резцового блока при обработке приведен на рис. 9, а соответствующие АКФ - на рис. 10.

аа а

аа а а

а

а аа б ава г

Рис. 9. Запись вибрации на токарном станке ТП-400 на аподачах:

а= 0,2 мм/об, б=0,4 мм/об, в= 0.5 мм/об, г=0,6 мм/об

а

а  аа

аа

а аба ава ааг

Рис. 10. Автокорреляционная функция на подачах:

а=0,2 мм/об, б=0,4 мм/об, в=0,5 мм/об, г=0,6 мм/об

Визуально наблюдается отличие АКФ при обработке различными резцами, соответственно различаются АЧХ (рис. 11) и показатели колебательности (рис. 12).

а

а

ба аваа аг

Рис. 11. Амплитудно частотные характеристики ДС на подачах:

а=0,2 мм/об, б=0,4 мм/об, в=0,5 мм/об, г=0,6 мм/об

![]()

Количество измерений при каждой подаче - 9

Среднее квадратическое отклонение измерений волнистости - не более 0,5 мкм;

СКО Mmax - не более 0,4

![]()

![]()

![]() Рис. 12. Соотношение исследуемых показателей апри точении колец резцом

Рис. 12. Соотношение исследуемых показателей апри точении колец резцом

PSON 2020 K12 пластина SNMM 120412 E-OR; 9230

Во втором эксперименте показатель![]() апочти в 2 раза ниже аналогичного для эксперимента 1, что свидетельствует о более высоком запасе устойчивости ДС при обработке резцом PSON 2020 К12, пластина SNMM 120412 E-OR; 9230. Рекомендуемая подача является n = 0,5 мм/об, которая превышает применяемую 0,4 мм/об на данном станке в производственных условиях, т.е. производительность обработки также повышается на 25% (имеется протокол испытания).

апочти в 2 раза ниже аналогичного для эксперимента 1, что свидетельствует о более высоком запасе устойчивости ДС при обработке резцом PSON 2020 К12, пластина SNMM 120412 E-OR; 9230. Рекомендуемая подача является n = 0,5 мм/об, которая превышает применяемую 0,4 мм/об на данном станке в производственных условиях, т.е. производительность обработки также повышается на 25% (имеется протокол испытания).

Таким образом, экспериментально-аналитическое определение передаточной функции замкнутой ДС станка позволяет определить рациональный режим точения колец подшипников (подачу инструмента) для данного станка, с обеспечением высокой производительности и заданной точности обработки.

В четвертой главе рассматривается практическая реализация методики выбора режима обработки колец подшипников на основе идентификации динамической системы токарных станков. Представлены результаты применения методики на токарном автомате ПАБ-350 при окончательной обработке колец дорожек качения подшипника 42726, причём изменялась скорость вращения заготовки.

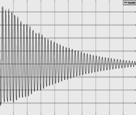

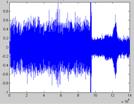

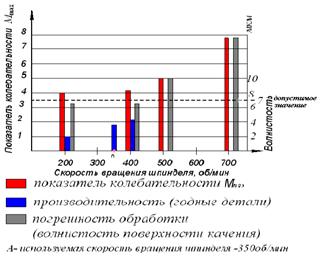

Для реализации методики обрабатываются по четыре наружных кольца при оборотах шпинделя: 200 об/мин, 400 об/мин, 500 об/мин, 700 об/мин. Типичный вид записи вибрации при окончательной обработке колец приведён на рис. 13, соответствующие АКФ - на рис. 14.

аа

аа а

а

а ба ва ааг

Рис. 13. Графики вибросигналов на станке ПАБ-350 при обработке наружных колец

подшипника 42726.01: для различных скоростей вращения заготовки:

а = 200 об/мин, б = 400 об/мин, в = 500 об/мин, г = 700 об/мин

K(?)а а K(?)

аа

аа

времяаа авремя

а ба

а K(?)а а K(?)

а а

а а

аа аавремя время

в г

Рис. 14. Автокорреляционные функции для различной скорости вращения заготовки:

а = 200 об/мин, б = 400 об/мин, в = 500 об/мин, г = 700 об/мин

Аппроксимируют АКФ формулой (11). По полученным из АКФ передаточным функциям вычисляются АЧХ замкнутой ДС, а затем определяются показатели колебательности ![]() а(рис. 15) с сохранением шероховатости не более Rz=20 мкм для каждой скорости вращения заготовки.

а(рис. 15) с сохранением шероховатости не более Rz=20 мкм для каждой скорости вращения заготовки.

Количество измерений при каждой подаче - 9

Среднее квадратическое отклонение измерений волнистости - не более 0,5 мкм

СКО Mmax - не более 0,4

Рис. 15. Соотношение исследуемых показателей при окончательной обработке колец на токарном станке ПАБ-350 при изменении скорости вращения заготовки

Результаты измерения показывают, что целесообразной является скорость вращения шпинделя 400 об/мин, при этом по сравнению с используемой в производстве скоростью вращения шпинделя 350 об/мин производительность повышается на 15%.(имеется протокол испытания и акт внедрения).

При скоростях вращения 500 об/мин и более волнистость превышает допустимую величину, следовательно выбранный режим обработки колец подшипников на основе идентификации ДС обеспечивает максимальную производительность и заданное качество поверхности качения.

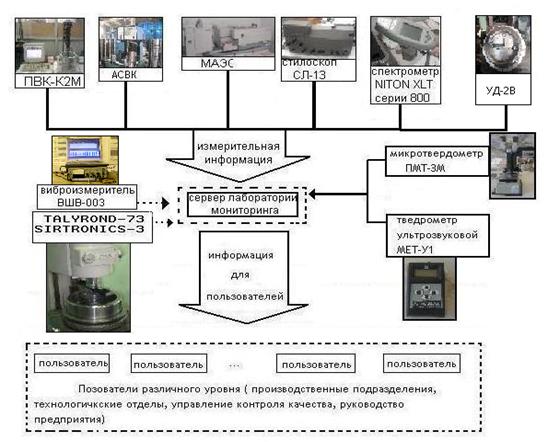

Одним из направлений повышения производительности и качества изготовления высокоточных деталей в машино- и приборостроении является применение СМТП, входящих в состав АСУТП. Степень и характер использования средств мониторинга в значительной степени зависит от организации СМТП в рамках предприятия.

Представлено техническое обеспечение систем мониторинга токарной обработки на примере ОАО Саратовский подшипниковый завод (рис. 16).

Результаты измерений автоматизированно или в ручном режиме вводятся в локальную сеть и обрабатываются по специальной программе в лаборатории мониторинга. Статистическая обработка измерительной информации позволяет оценить стабильность и качество работы производственного подразделения и технологического оборудования, выявлять станки, нуждающиеся в техническом обслуживании или ремонте.

Измерения произведены на станках ПАБ-350, ТП-400. В результате обучающего эксперимента формируются эталонные (паспортные) динамические характеристики станков, которые в процессе эксплуатации используются для сравнительной оценки с текущими характеристиками, и в случае их разладки проводятся мероприятия по корректировке режима обработки.

Рис. 16. Техническое обеспечение и информационные потоки

в системе мониторинга токарной обработки подшипников

аа Результаты исследований, выполненных в условиях реального производства, показывают, что динамическое состояние станков является одним из доминирующих факторов, определяющих производительность и качество обработки колец подшипников. Однако контроль вибрации каждого станка требует слишком больших затрат. Вибромониторинг осуществляется для выборочного контроля станков, качество обработки на которых по результатам контроля неоднородности поверхностного слоя или отклонений формы обработанных поверхностей не соответствует установленным требованиям. Следовательно, на этапе эксплуатации важно осуществлять контроль динамического состояния станков, решая при этом вопросы проверки паспортных динамических характеристик, вибродиагностирование для проверки качества наладки и ремонта, а также перехода на обслуживание по реальному техническому состоянию.

При этом основной задачей контроля является получение информации для оценки состояния технологического процесса по соответствующим критериям и выработке необходимых воздействий на оборудование и режимы обработки с целью обеспечения максимальной эффективности процесса обработки деталей.

ОСНОВНЫЕ ВЫВОДЫ

1. Анализ научно-технической информации по вопросу обеспечения производительности и качества токарной обработки колец подшипников показал недостаточную эффективность существующих методов назначения технологических режимов и позволил обосновать целесообразность контроля ВА характеристик станка для обоснования выбора режима точения, в частности подачи инструмента и скорости вращения заготовки, что способствует повышению производительности станков с сохранением заданного качества обработки.

2. Построена модель динамической системы токарного станка при резании в форме передаточной функции и установлено её соответствие колебательному звену, что позволяет построить амплитудно-частотную характеристику системы и определить её устойчивость по показателю колебательности, а также обосновать применимость АКФ ВА колебаний ДС при обработке для оценки динамических характеристик станка.

3. Разработан и обоснован метод идентификации замкнутой динамической системы токарного станка при обработке колец подшипников по автокорреляционной функции виброакустических колебаний формообразующей подсистемы при воздействии силы резания с составляющей типа лбелый шум, что позволяет определить передаточную функцию системы при различных значениях параметров технологического режима.

4. Разработано методическое обеспечение для экспериментально-аналитического определения рационального режима токарной обработки колец подшипников, критериально оцениваемого по максимальному запасу устойчивости динамической системы станка при изменении значений подачи инструмента и скорости вращения заготовки, целеориентированное на изготовление деталей с высокой производительностью и с обеспечением заданной точности обработки деталей.

5. Результаты экспериментальных исследований, проведенных на токарных станках ТП-400 в условиях эксплуатации, установили связь между запасом устойчивости динамической системы, производительности и точности обработки поверхности, определяемых при различных подачах, что позволило определить рациональную подачу инструмента при предварительной обработке дорожки качения наружных колец подшипника 42726 для резцов с различными инструментальными пластинами в условиях эксплуатации, при которых ДС имеет наибольший запас устойчивости и заданное качество деталей, причем обеспечивает повышение производительности на 25 %.

6. Практическая реализация метода выбора режима резания при окончательной обработке колец на основании идентификации ДС в производственных условиях на токарном станке ПАБ-350 позволила обосновать допустимую скорость вращения заготовки при точении колец, обеспечивающую заданную точность поверхности качения и повышение производительности на 15 % , а также обосновать целесообразность учёта для каждого станка установленных значений параметров технологического режима в системе мониторинга технологического производства.

Основные положения диссертации опубликованы в следующих работах:

Публикации в журналах, рекомендованных ВАК РФ

1. Коновалов В.В. Модель процессов в динамической системе токарного станка с учетом стохастических свойств сил резания / В.В. Коновалов, А.А. Игнатьев // Вестник Саратовского государственного технического университета 2011. № 2 (56). С. 230-233.

2. Коновалов В.В. Идентификация динамической системы по автокорреляционной функции виброакустических колебаний / В.В Коновалов, А.А. Игнатьев, С.А. Игнатьев // Вестник Саратовского государственного технического университета. 2011. № 4 (60) С. 130-133.

Публикации в других изданиях

3. Коновалов В.В. Экспериментально-аналитическое определение передаточной функции динамической системе токарного станка при резании / В.В. Коновалов, А.А. Игнатьев // Автоматизация и управление в машино- и приборостроении: сб. науч. тр. Саратов: СГТУ, 2012. С. 61-65.

4. аКоновалов В.В. Выбор режима точения колец подшипников по максимуму запаса устойчивости динамической системе при стационарном резании / аВ.В. Коновалов, А.А. Игнатьев, Д.И. Козлитин // Автоматизация и управление в машино- и приборостроении: сб. науч. тр. Саратов: СГТУ, 2012. С. 65-67.

5. Коновалов В.В. Исследования вибраций на полуавтоматическом токарном станке ТП-400 при обработке колец подшипников / В.В. Коновалов, В.А. Добряков, М.В. Виноградов // Автоматизация и управление в машино- и приборостроении: сб. науч. тр. Саратов: СГТУ, 2012. С. 108-112.

6. Коновалов В.В. Уточнённая модель динамической системы станка / В.В. Коновалов, А.А. Игнатьев, Д.И. Козлитин // Автоматизация и управление в машино- и приборостроении: сб. науч. тр. Саратов: СГТУ, 2012. С. 67-72.

7. Коновалов В.В. Экспериментально-аналитическое определение передаточной функции динамической системы токарного станка при резании / В.В. Коновалов, А.А. Игнатьев // Исследование сложных технологических систем: сб. науч. тр. Саратов: СГТУ, 2011. С. 33-36.

8. Коновалов В.В. Техническое обеспечение системы мониторинга технологического процесса / В.В. Коновалов, А.А. Игнатьев, С.А. Игнатьев // Исследование сложных технологических систем: сб. науч. тр. Саратов: СГТУ, 2011. С. 36-40.

9. Коновалов В.В. Идентификация динамической системы автоматизированного токарного станка /В.В. Коновалов, А.А. Игнатьев // Информационные технологии, автоматизация, системы автоматизированного проектирования промышленных систем и строительных объектов: сб. науч. тр. по материалам 3-й Всерос. конф. Саратов: СГТУ, 2011. С. 184-187.

10. Коновалов В.В. Модель динамических процессов в технологической системе токарного станка с учетом стохастических свойств сил резания / В.В. Коновалов, А.А.Игнатьев, Е.А. Сигитов // Автоматизация и управление в машино- и приборостроении: сб. науч. тр. Саратов: СГТУ, 2011. С. 87-91.

11. Коновалов В.В. Экспериментальные исследования виброакустических характеристик токарного станка ПАБ-350 / В.В.Коновалов, С.А.Игнатьев, А.Г. Мотков // Автоматизация и управление в машино- и приборостроении: сб. науч. тр. Саратов: СГТУ, 2011. С. 91-97.

12. Коновалов В.В. Экспериментальные исследования точности обработки на токарных станках ТП -3503 и ПАБ-350 / В.В. Коновалов // Автоматизация и управление в машино- и приборостроении: сб. науч. тр. Саратов: СГТУ, 2011. С. 140-142.

13. Коновалов В.В. Моделирование и идентификация динамической системы автоматизированного токарного станка / В.В.Коновалов, А.А. Игнатьев // Автоматизация и управление в машино- и приборостроении: сб. науч. тр. Саратов : Изд-во СГТУ, 2011. С. 142-145.

14. Коновалов В.В. Исследования вибрации на токарном двухшпиндельном станке ПАБ-350 / В.В. Коновалов, В.А. Добряков, М.В. Виноградов // Прогрессивные направления развития технологии машиностроения: сб. науч. тр. Саратов: СГТУ, 2010. С. 54-57.

15. Коновалов В.В. Динамическая вибрация при точении / В.В. Коновалов // Автоматизация управления в машино- и приборостроении: сб. науч. тр. Саратов: СГТУ, 2010. С. 121-124

16. Коновалов В.В. Анализ связи вибрации на токарном станке с качеством обработки / В.В. Коновалов // Современные технологии в машиностроении: сб. тр. Междунар. конф. Пенза: ПДЗ, 2010. С. 156-200.

17. Коновалов В.В. Идентификация дефектов в изделиях машиностроения с помощью искусственной нейронной сети / В.В. Коновалов, И.А.Рожков, В.А. Иващенко // Инновации и актуальные проблемы техники и технологий: Материалы Всерос. конф. Саратов: СГТУ, 2010. С. 72-76.

18. Коновалов В.В. Конструктивные особенности токарных станков с ЧПУ / В.В. Коновалов // Исследование сложных технологических систем: сб. науч. тр. Саратов: СГТУ, 2009. С. 102-105.

19. Коновалов В.В. Оценка влияния на качество обработки динамических характеристик станков / В.В. Коновалов // Прогрессивные направления развития технологии машиностроения: сб. науч. тр. Саратов: СГТУ, 2009. С. 89-92.

20. Коновалов В.В. Мониторинг станков процесса точения деталей подшипников / В.В.Коновалов, С.А. Игнатьев // Прогрессивные направления развития технологии машиностроения: сб. науч. тр. Саратов: СГТУ, 2007. С. 180-183.

21. Коновалов В.В. Качество обработки при точении с применением мониторинга технологического процесса / В.В.Коновалов, С.А. Игнатьев // Современные технологии в машиностроении: сб.тр. Междунар. конф. Пенза: ПДЗ, 2007. С. 118-121.

Коновалов Валерий Викторович

ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ТОКАРНОЙ ОБРАБОТКИ КОЛЕ - ПОДШИПНИКОВ ПУТЁМ ОПРЕДЕЛЕНИЯ РАЦИОНАЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ НА ОСНОВЕ ИДЕНТИФИКАЦИИ ПЕРЕДАТОЧНОЙ ФУНКЦИИ ДИНАМИЧЕСКОЙ СИСТЕМЫ ПО ВИБРОАКУСТИЧЕСКИМ КОЛЕБАНИЯМ

Автореферат

Корректор Л.А. Скворцова

Подписано в печать 24.05.12 аа Формат 60?84 1/16

Бум. офсет. Усл. печ. л. 1,0 аа Уч.-изд. л. 1,0

Тираж 100 экз.а Заказаа 107аа аа Бесплатно

Саратовский государственный технический университет

410054, Саратов, Политехническая ул., 77

Отпечатано в Издательстве СГТУ. 410054, Саратов, Политехническая ул., 77

![]()

![]() Тел.: 24-95-70; 99-87-39, е-mail: izdat@sstu.ru

Тел.: 24-95-70; 99-87-39, е-mail: izdat@sstu.ru

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]