Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Асфальтобетон с использованием механоактивированных минеральных порошков на основе кремнеземсодержащего сырья

Автореферат кандидатской диссертации

На правах рукописи

ТРАУТВАИН Анна Ивановна

АСФАЛЬТОБЕТОН С ИСПОЛЬЗОВАНИЕМ

МЕХАНОАКТИВИРОВАННЫХ МИНЕРАЛЬНЫХ ПОРОШКОВ

НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ

05.23.05 - Строительные материалы и изделия

АВТОРЕФЕРАТ

диссертации на соискание ученой степени кандидата технических наук

Белгород-2012

Работа выполнена в Федеральном государственном бюджетном

образовательном учреждении

высшего профессионального образования

Белгородский государственный технологический университет

им. В.Г. Шухова

Научный руководительа - доктор технических наук, профессор

Ядыкина Валентина Васильевна

Официальные оппонентыаа - доктор технических наук,

профессор Прокопец Валерий Сергеевич

кандидат технических наук, доцент Котлярский Эдуард Владимирович

Ведущая организация - Воронежский государственный

архитектурно-строительный университет

Защита состоится л29 июня 2012 года в II00 часов на заседании диссертационного совета Д 212.014.01 в Белгородском государственном технологическом университете им. В.Г. Шухова по адресу: 308012, г. Белгород, ул. Костюкова, 46, БГТУ, ауд. 242 главного корпуса, тел/факс (4722) 55-71-39, E-mail:

С диссертацией можно ознакомиться в библиотеке Белгородского государственного технологического университета им. В.Г. Шухова.

Автореферат разослан л28 мая 2012 г.

Ученый секретарь диссертационного совета

доктор технических наук,аа *-J-____

профессора ?^=^

Г.А. Смоляго

3

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность. Одной из основных стратегических задач развития страны и региона на ближайшее десятилетие является модернизация донрожного строительства и переход к европейским стандартам качества. В связи с этим распоряжением Правительства Российской Федерации утвернждена Транспортная стратегия Российской Федерации на период до 2020 года, которая предусматривает увеличение срока службы дорожных одежд, а также снижение себестоимости строительства.

Одним из способов улучшения эксплуатационных характеристик асфальтонбетона является использование качественных минеральных порошков. В традиционной технологии используются карбонатные минеральные порошнки, получаемые помолом в шаровых трубных мельницах и являющиеся денфицитными во многих регионах страны.

Расширить номенклатуру сырья, применяемого в качестве наполнителя для асфальтобетона, позволит использование нетрадиционного минеральнонго материала, в том числе кремнеземсодержащего. Однако имеющееся сынрье зачастую не отвечает нормативным требованиям, что вынуждает иснпользовать различные технологии его обработки, которые могли бы повынсить показатели готовой продукции. Одним из путей реализации этой заданчи является придание дисперсному материалу структурной нестабильности или активности. Это возможно через управление процессами переработки сырья, например, в результате измельчения, которое сопровождается меха-ноактивацией.

Работа выполнялась в рамках НК-220П Разработка принципов утилинзации отходов горнодобывающих предприятий в дорожном строительстве (2009-2011) и по государственному заданию Министерства образования и науки РФ, шифр 7.4049.2011.

Цель работы. Установить характер влияния механоактивации в различных помольных агрегатах на реакционную способность дисперснного кремнеземсодержащего сырья при формировании асфальтобетонов с высокими физико-механическими характеристиками и долговечностью.

Для достижения указанной цели решались следующие задачи:

- исследовать эффективность измельчения кремнеземсодержащего сырья в различных помольных агрегатах с точки зрения изменения его удельной поверхности, формы и рельефа частиц, концентрации активных поверхностных центров, степени аморфизации;

- установить взаимосвязь между концентрацией активных центров измельчаемых материалов и их удельной поверхностью при помоле в различных агрегатах, а также закономерности изменения активности при хранении минерального порошка после помола в различных условиях;

4

- исследовать взаимодействие механоактивированных минеральных порошков с битумом и разработать составы эффективных асфальтобетонов с их использованием;

- оценить влияние механоактивации дисперсного сырья на физико-механические характеристики асфальтобетона;

- провести технико-экономическое обоснование, подготовить

нормативные документы, провести промышленную апробацию

результатов исследований.

Научная новизна. Установлен характер изменения удельной поверхнности, формы и рельефа частиц, концентрации активных поверхностных центров, степени аморфизации дисперсных материалов в зависимости от их генезиса и способа измельчения, что отражается на реакционной способнонсти наполнителей и позволяет управлять процессами структурообразова-ния органоминеральных композитов. Полученные результаты показали, что наиболее реакционноспособными становятся наполнители метаморфоген-ного происхождения, измельчение которых происходило при ударном возндействии мелющих тел на материал, что реализуется в шаровой планетарнной и струйной противоточной мельницах.

Выявлены основные зависимости, связывающие изменение показателей, характеризующих реакционную способность минеральных порошков, полученных помолом кремнеземсодержащего сырья в различных мельницах, с процессами их взаимодействия с вяжущими и физико-механическими характеристиками асфальтобетона, необходимые для разработки составов, технологии получения и прогнозирования качества асфальтобетона.

Установлена пропорциональная зависимость между количеством акнтивных адсорбционных центров на поверхности измельченных минеральнных порошков, интенсивностью их взаимодействия с битумом, прочностью и водостойкостью асфальтобетона, которая позволила рекомендовать этот показатель в качестве интегральной характеристики оценки реакционной способности материалов при их механоактивации. Коэффициент коррелянции составляет 0,976 и 0,982 соответственно.

Установлены закономерности изменения активности дисперсных материалов в различных условиях их хранения после помола. Показано, что количество активных центров на поверхности наполнителя наиболее интенсивно снижается в первые 30 мин пребывания на воздухе и достигает минимального значения через 1-3 ч, после чего стабилизируется. При этом падение активности, связанное с гидратацией поверхности, в значительной степени зависит от влажности окружающей среды.

Практическая значимость. Определен наиболее эффективный понмольный агрегат и рациональное время помола, а также время и условия

5

хранения после помола минеральных порошков для обеспечения активного взаимодействия с органическим вяжущим.

Разработаны составы асфальтобетона на механоактивированных диснперсных материалах с более высокими физико-механическими характеринстиками и долговечностью по сравнению с композитами на минеральных порошках в стабильном состоянии.

На основе разработанной математической модели определены наиболее значимые показатели для получения прочных и водостойких асфальтобентонов.

Предложена технологическая схема производства механоактивирован-ного минерального порошка на асфальтобетонном заводе, что позволит расширить использование техногенного сырья в составе дорожнонстроительных материалов, а также снизить затраты на строительство и экснплуатацию покрытий автомобильных дорог.

Для широкомасштабного внедрения результатов научно-исследовательской работы при строительстве и реконструкции автомонбильных дорог разработан технологический регламент на производство асфальтобетонных смесей II-III марок с применением механоактивирован-ного минерального порошка из отходов ММС.

Получено решение о выдаче патента на изобретение Способ полученния минерального порошка для асфальтобетонной смеси (№ заявки 2010132428, дата приоритета 02.08.2010).

Внедрение результатов исследований. На основе свежеразмолотого минерального порошка из отходов мокрой магнитной сепарации желензистых кварцитов, измельченных в центробежном помольно-смесительном агрегате, выпущена опытная партия асфальтобетонной смеси, которая была использована при реконструкции покрытия автомонбильной дороги Белгород - Павловск.

Результаты исследований внедрены в учебный процесс при подгонтовке инженеров специальности 270205.65, а также бакалавров и магистнров направления Строительство по профилям 270800.62-08 Автомонбильные дороги и аэродромы и 270800.68 Архитектурно-строительное материаловедение.

Апробация работы. Результаты диссертационной работы доложены и обсуждены: на Международной научно-практической конференции молондых учёных Эффективные материалы, технологии, машины и оборудованние для строительства и эксплуатации транспортных сооружений БГТУ им. В. Г. Шухова (Белгород, 2009); Международной научно-практической конференции Научные исследования, наносистемы и ресурсосберегающие технологии в промышленности строительных материалов (Белгород, 2010); Международной научно-практической конференции, посвященной

6

80-летию ХНАДУ и дорожно-строительного факультета (Харьков, 2010); ежегодной научной сессии: Ассоциация исследователей асфальтобетона (Москва, 2011); V Международном студенческом форуме Образование, наука, производство (Белгород, 2011); X и XI Всероссийских выставках научно-технического творчества молодежи НТТМ (Москва, 2010 и 2011); VIII Международной научно-практической конференции Пространство и время - система координат развития человечества (Киев, 2011); Междуннародной научно-практической конференции Инновационные материалы и технологии (XX научные чтения) (Белгород, 2011).

Публикации. По теме диссертации опубликовано 11 научных работ, в том числе две статьи в научном журнале из списка ВАК РФ.

На защиту выносятся:

- результаты по влиянию параметров помола в различных помольных агрегатах на изменение реакционной способности измельчаемых материанлов;

- закономерности изменения активности поверхности дисперсного мантериала при хранении после помола в различных условиях;

- характер влияния активности полученных минеральных порошков на взаимодействие в системе наполнитель-вяжущее и физико-механические характеристики асфальтобетона;

- технология приготовления асфальтобетонной смеси с использованинем свежеразмолотого минерального порошка;

- результаты математического планирования, позволяющие определить факторы, оказывающие наибольшее влияние на реакционную способность минерального порошка, и, следовательно, качество асфальтобетона;

- результаты внедрения.

Объем и структура работы. Диссертационная работа состоит из ввендения, шести глав, общих выводов и приложений. Содержит 230 страниц машинописного текста, включающего 47 рисунков и фотографий, 38 табнлиц, библиографический список из 219 наименований, 5 приложений.

СОДЕРЖАНИЕ РАБОТЫ

Процессы измельчения твердых материалов широко используются при производстве различных строительных композитов. До недавнего времени измельчительные агрегаты использовались только по своему прямому нанзначению - для увеличения удельной поверхности исходного сырья с полунчением более мелких частиц. Однако исследование процессов, происходянщих в условиях особо тонкого измельчения, открывает возможность для созндания технологий, с помощью которых можно придавать обрабатываемым материалам значительно большую реакционную способность. Идея базиру-

7

ется на фундаментальных исследованиях физико-химической механики и обобщает передовой опыт применения механоактивированных порошков в строительной индустрии.

/ДЮПШИ^ |

Одним из основных параметров, влияющих на эффективность помола и отличающих мельницы друг от друга, является способ воздействия мелюнщих тел на материал: раздавливание, излом, раскалывание, истирание и удар.

Способ измельчения в шаровой и вибромельнице практически идентинчен - это истирающее и ударное воздействие на обрабатываемый материал. При этом в вибромельнице зерна измельчаемого сырья подвергаются в большей степени дроблению по сравнению с шаровой мельницей. Характер воздействия мелющих тел на диспергируемое сырье при его измельчении в шаровой планетарной мельнице - истирающий, ударный, смешанный и

8

раздавливающий. Однако силы, действующие на измельчаемый материал в планетарных мельницах, в десятки раз превышают силу воздействия на твердое тело в традиционном измельчительном оборудовании. В центро-бежно-шаровых мельницах минеральные частицы измельчаются под дейстнвием истирания и частично раздавливания. Принцип измельчения миненрального зерна струйной мельницей основан на его высокоскоростном свонбодном ударе о неподвижные преграды. Истирающее воздействие частиц, движущихся в плотном потоке, хотя и достаточно интенсивно, однако весьма скоротечно.

Таким образом, выбранные для исследования мельницы отличаются не только основными принципам измельчения, но и долей сочетания различнных воздействий мелющих тел на диспергируемый материал.

При выполнении работы применяли комплекс современных методов исследований. Величину удельной поверхности исследовали на приборе Товарова и методом БЭТ. Гранулометрический анализ распределения часнтиц проводили на лазерном анализаторе частиц Microsizer, их форму оценнивали с помощью электронного сканирующего микроскопа Hitachi SU 1510. Степень аморфизации поверхности материала определяли РФА по методу X. Ритвельда, изменение ее гидроксильного покрова на основании ИК-спектроскопии. Активность поверхности материалов характеризовали количеством кислотных бренстедовских центров, которые определяли тит-риметрически. Взаимодействие в системе минеральный порошок-битум оценивали с помощью адсорбции-десорбции битума из бензольных раствонров. Контроль потребляемой мощности помольных агрегатов осуществляли портативным анализатором количества и качества электроэнергии AR 5. Использовали также метод математического планирования эксперимента со статистической обработкой результатов и стандартные испытания ас-фальтовяжущего и асфальтобетона.

Прежде чем приступить к измельчению материала, необходимо опренделить параметры наиболее эффективной работы мельницы, обеспечиваюнщие получение наилучших результатов (производительности, удельной поверхности) при минимальном использовании имеющихся ресурсов (электроэнергии). Варьировать этими параметрами, не изменяя конструкнтивных особенностей существующих мельниц, можно с помощью различнной степени их загрузки.

На рис. 2 представлены зависимости, позволяющие определить рационнальное количество загружаемого материала (кварцитопесчаника) для шанровой планетарной мельницы путем сопоставления данных по изменению концентрации активных поверхностных центров (Q), энергозатратам (Рпотр.) и удельной поверхности измельчаемого материала (SyA). Анализ результатов позволяет сделать вывод, что увеличение массы способствует

9

Q, мк-экв/г SyД, м2/кг 64 -|аа 500 62 60 58 56 54 - 52 |

Р, кВт/ч |

значительному повышению

активности, но приа этом

100аа 200аа 300 400 Масса измельчаемого материала, г QSvd-А-а Р |

Эуй Рис. 2. Зависимости величины удельной поверхности, концентрации активных центров и потребляемой мощности от массы загрунжаемого материала для шаровой планетарной мельницы |

эффективность помола значинтельно снижается. Исходя из этого, рациональный массонвый расход исходного матенриала для вибромельницы сонставляет 200, вибрационного истирателя - 75, шаровой планнетарной - 200 и простой шанровой мельницы - 300 г, что соответствует нижнему пренделу общепринятого стандарнта, а именно 10% от общего объема загрузочной помольнной камеры. Именно такая загрузка мельниц использовалась в дальнейших исследованиях.

эффективность помола значинтельно снижается. Исходя из этого, рациональный массонвый расход исходного матенриала для вибромельницы сонставляет 200, вибрационного истирателя - 75, шаровой планнетарной - 200 и простой шанровой мельницы - 300 г, что соответствует нижнему пренделу общепринятого стандарнта, а именно 10% от общего объема загрузочной помольнной камеры. Именно такая загрузка мельниц использовалась в дальнейших исследованиях.

Активирующая способнность помольных агрегатов оценивалась по изменению формы частиц, величины удельной поверхности материалов, степени аморфизации и концентрации активных кислотных центров Бренстеда на их поверхности, так как, согласно современным ранботам в области химии поверхности и строительного материаловедения, именно они оказывают наиболее существенное влияние на взаимодействие с вяжущими.

Исследования, проведенные с помощью лазерного анализатора частиц Microsizer, показали, что порошки, измельченные в шаровой планетарной, шаровой, вибромельнице и центробежном помольно-смесительном агреганте, имеют довольно широкий диапазон распределения частиц, причем нанблюдаемые на них максимумы и минимумы зафиксированы в аналогичных друг другу областях. В то время как тонкомолотые наполнители, измельнченные в вибрационном истирателе, показывают высокое содержание часнтиц в диапазоне от 18,2 до 75 мкм, а в струйной противоточной мельнице -от 1,64 до 12,2 мкм.

Таким образом, материалы, измельченные в струйной противоточной мельнице и вибрационном истирателе, в которых реализуется в основном лишь один способ воздействия мелющих тел на материал (ударный и истинрающий соответственно), характеризуются довольно узкой гранулометрией.

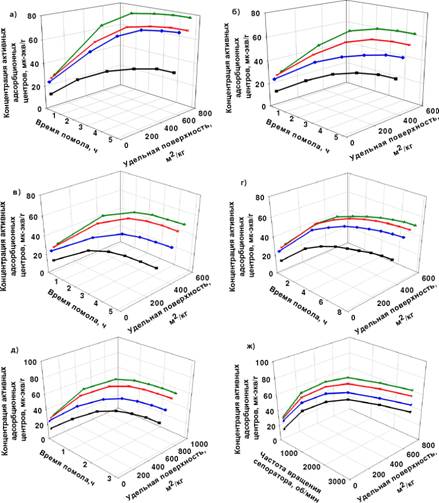

Установлено, что размол исследуемых материалов происходит по-разному (рис. 3).

10 |

ЧжЧ Песока жаа Гранит X Кварцитопесчаника ЧжЧ отходы ММС

Рис. 3. Зависимости величины удельной поверхности и концентрации активных адсорбционных центров минеральных порошков от времени помола в различных

мельницах: а - шаровая планетарная; б - вибромельница; в - вибрационный истиратель; г - шаровая лабораторная; д - ЦПСА; ж - струйная противоточная

11

|

Оаа 100 200 300 400 500 600 700 800 Удельная поверхность, м2/кг Шаровая планетарная мельница -*ЧСтруйная противоточная мельница -Ж-ЦПСА -ж- Вибромельница -*ЧШаровая промышленная мельница -**-Шаровая лабораторная мельница -*- Вибрационный истиратель Рис. 4. Зависимость концентрации активных центров от удельной поверхнонсти отходов ММС, измельченных в разнличных мельницах |

Самой высокой размолоспо-собностью во всех мельницах обнладают отходы ММС, самой низнкой - кварцевый песок, что соглансуется с результатами ранее пронведенных исследований. Степень измельчения в различных мельнинцах также неодинакова. Максинмальное значение удельной понверхности для отходов ММС, понмол которых осуществлялся в ЦПСА, составляет 790, в шаровой планетарной мельнице - 730, в струйной противоточной - 660, в шаровой промышленной мельннице - 610, в шаровой лабораторнной мельнице - 540, в вибромельннице - 530, в вибрационном исти-рателе - 510 м2/кг. Поэтому, с точки зрения величины удельной поверхности наиболее эффективными мельницами являются шаровая планетарная и ЦПСА.

Исходя из предположения, что реакционная способность тонкоизмель-ченных материалов не может быть связана только с уменьшением размера частиц, исследовали изменение концентрации активных адсорбционных центров на поверхности порошков. Из представленных результатов (рис. 3, 4) видно, что с повышением тонкости помола происходит рост количества активных центров. Однако эта тенденция наблюдается до определенной величины удельной поверхности, после чего процесс значительно замедлянется.

Поскольку энергозатраты на помол минеральных материалов весьма высокие, при использовании свежеразмолотого материала важно опреденлить именно рациональные значения удельной поверхности наполнителя, выше которого активность его поверхности возрастает незначительно, слендовательно, дальнейший помол нецелесообразен.

На рис. 4 представлены зависимости концентрации активных поверхностнных центров от удельной поверхности отходов ММС, измельченных в различнных помольных агрегатах. Интенсивный рост величины удельной поверхности при диспергировании отходов ММС в шаровой планетарной мельнице наблюндается в течение 4 ч, когда тонкость помола составляет 700 м2/кг, а величина концентрации активных центров достигает своего предела уже после 2 ч изнмельчения, что соответствует величине удельной поверхности 500 м^кг. При

12

этом значении на поверхности формируется наибольшее количество изолиронванных гидроксильных групп, которые и обеспечивают ей максимальную активность. При помоле в ЦПСА рациональное значение удельной поверхнонсти, при которой достигается ее максимальная активность, составляет 600, в струйной противоточной - 500, в вибромельнице- 400, в шаровой лабораторнной и вибрационном истирателе - 350, в шаровой промышленной мельнице -300 м2/кг. Таким образом, величина Sydне является объективным показателем активности дисперсного материала.

Анализ графиков (см. рис. 3, 4) показал, что наибольшей активируюнщей способностью обладают шаровая планетарная и струйная противо-точная мельницы, в результате помола в которых концентрация активных центров увеличивается в среднем в 2,7 и 2,8 раза, наименьшей - вибрацинонный истиратель и шаровая мельница (лабораторного и промышленного типа). Увеличение активности при помоле в них составляет 1,8-2 раза. Из исследуемых материалов максимальное значение концентрации активных центров образуется на поверхности отходов ММС при помоле в шаровой планетарной мельнице (79 мк-экв/г), минимальное - на поверхности кварнцевого песка, измельченного в вибрационном истирателе (23 мк-экв/г).

|

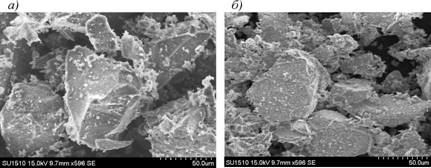

Рис. 5. Микрофотографии минеральных порошков из песка, полученных путем помола в шаровой планетарной мельнице (а) и вибрационном истирателе (б) |

Известно, что значительное влияние на взаимодействие с вяжущим оканзывает форма и рельеф поверхности частиц. При разрушении минеральных материалов в шаровой планетарной и струйной противоточной мельницах, в которых реализуется ударный способ воздействия мелющих тел на матенриал, образуются частицы осколочной формы с множеством граней и остнрых углов, тогда как в вибрационном истирателе и шаровой мельнице диснпергируемое сырье подвержено только истиранию, поэтому частицы имеют более округлую форму со сглаженной поверхностью. Это подтверждено микрофотографиями минеральных порошков, полученных путем помола в различных мельницах (рис. 5).

13

Поэтому при оценке эффективности помола, помимо удельной поверхнности, необходимо учитывать изменение формы, гранулометрического сонстава частиц и концентрацию активных центров на поверхности измельнчаемого материала, которые, в значительной степени зависят от способа воздействия на него мелющих тел.

Известно, что определенный вклад в повышение активности наполнинтеля при измельчении вносит его аморфизация. Результаты, полученные методом полнопрофильного рентгенофазового анализа свидетельствуют о том, что после помола материалов произошла аморфизация их поверхнонсти. Величина концентрации аморфной фазы на поверхности исследуемых порошков существенно отличается и составляет для кварцевого песка 16, кварцитопесчаника - 44 и отходов ММС - 66 мас.%. Высокая степень аморфизации кварцитопесчаника и отходов ММС обусловлена их генезинсом и техногенезом.

Таким образом, способ измельчения и генезис кремнеземсодержащего сырья определяют морфологию частиц, дисперсность, гранулометрический состав, концентрацию активных Бренстедовских центров и степень аморнфизации поверхности измельченного минерального порошка.

Известно, что при хранении свежеизмельченных минеральных порошнков происходит падение концентрации активных центров. При этом пронцесс дезактивации поверхности происходит за счет адсорбции молекул воды и в значительной степени зависит от влажности окружающей среды, поэтому необходимо выяснить возможность транспортировки механоакти-вированного минерального порошка к месту его потребления с минимальнной потерей активности.

В связи с этим исследовали изменение концентрации активных поверхнностных центров и влагопоглощения минерального порошка из кварцитонпесчаника, предварительно измельченного до удельной поверхности 350 м2/кг в шаровой мельнице и выдержанного в условиях различной влажности: нулевой (в эксикаторе с КВг), естественной (на воздухе), огранниченной (в полиэтиленовой упаковке), 100%-ной (в эксикаторе с водой) (рис.6). Как и следовало ожидать, при хранении активированного миненрального порошка концентрация адсорбционных центров на поверхности существенно снижается в первые 30 мин и практически стабилизируется через 3 ч, причем этот процесс ускоряется с увеличением влажности среды, в которой находится материал. После 3 ч пребывания навески свежеразмо-лотого кварцитопесчаника в условиях нулевой влажности активность упала лишь на 17%, в полиэтиленовой упаковке - на 25%, тогда как на воздухе и в эксикаторе с водой - на 35 и 41% соответственно. При этом наблюдается пропорциональное увеличение поглощения влаги материалом.

14

60 х |

56 |

ь г |

52 |

148 |

В дальнейшем снижение коннцентрации активных центров нензначительно и составляет в теченние недели от 2 до 5 %. Для друнгих мельниц закономерность ананлогичная.

В дальнейшем снижение коннцентрации активных центров нензначительно и составляет в теченние недели от 2 до 5 %. Для друнгих мельниц закономерность ананлогичная.

0,4 р |

44 |

40 |

90а 1 Время после помола, мин |

|

Рис. 6. Зависимость концентрации активных минерального порошка, особенно |

Методом ИК-спектроскопии 5 установлено различие гидро-ксильного покрова поверхности свежеразмолотого порошка и вындержанного в различных условинях, свидетельствующие о дезактинвации поверхности. При хранении

центров и влагопоглощения кварцитопесчаника от времени экспозиции материалов после помола в различных условиях |

во влажной среде, на его поверхнности уменьшилось количество свободных гидроксильных групп, расположенных в вершинах крем-некислородных тетраэдров, увенличилось количество свободных молекул воды, а также, связанных водонродными связями с гидроксильными группами и между собой.

Из полученных результатов следует, что к месту использования миненральный порошок можно транспортировать в полиэтиленовой упаковке без значительного снижения его реакционной способности.

|

га 0 3 6 9 Содержание битума в бензольном растворе, г/ ЧжЧСвежеразмолотый материал ЧжЧМатериал, выдержанный на воздухе --------- первоначальная адсорбция; --------- а десорбировано бензолом Рис. 7. Адсорбция-десорбция битума из бензола на кварцитопесчанике |

Интенсивность взаимодействия минеральных материалов и органинческого вяжущего является важнейншим элементом структурообразова-ния в асфальтобетоне. Влияние свойств поверхности минеральных порошков на процессы взаимодейстнвия их с битумом определялось по величине сорбции битума из беннзольных растворов минеральными порошками и десорбции бензолом сорбированного ими органического вяжущего фотоколориметрическим методом.

На рис. 7 представлены резульнтаты исследования адсорбции-десорбцииа битумаа из бензольных

15

растворов на примере кварцитопес-чаника, размолотого в шаровой планнетарной мельнице.

растворов на примере кварцитопес-чаника, размолотого в шаровой планнетарной мельнице.

Из рисунка видно, что лучшее

взаимодействие происходит со све-

жеразмолотымиаа минеральными

порошками. На поверхности свеже-

измельченногоаа кварцитопесчаника

30 40 50 60 Содержание минерального порошка, % -Ф----- отходы MV1Cаа -------- ж----- КВП -*------ Песо к |

активированный минеральный порошок; неактивированный минеральныйа порошок СУкТСЯ |

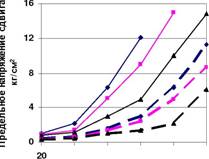

Рис. 8. Зависимость предельного напряжения сдвига асфальтовяжущего вещества от количества минерального порошка |

после десорбции битума бензолом осталось 50% первоначально адсорнбированного вяжущего, а на поверхнности выдержанного на воздухе -28%. На поверхности свежеразмоло-того гранита - 38, выдержанного на воздухе - 20%. Это полностью согла-с величиной концентрации активных центров.

Так как основное назначение миннерального порошка в асфальтобетонне заключается в переводе битума в структурированноеаа состояние, на основе метода конической пластометрии была исследована структурирующая роль минеральных порошков по отношению к битуму.

Как видно из графика (рис. 8), активированные минеральные порошки обладают достаточно высокой структурирующей способностью на фоне неактивированных. Такие результаты обусловлены более высокой реакцинонной способностью активированных порошков, что приводит к увеличеннию количества контактов и к более интенсивному переводу битума в структурированное состояние.

Закономерно предположить, что повышение реакционной способности минерального порошка после помола, связанное с изменением величины удельной поверхности, гранулометрического состава, формы и микрорельефа частиц, аморфизацией поверхности, увеличением количества активных центров на ней, положительно отразится на свойствах асфальтовяжущего и асфальтобетона.

Полученные результаты (табл.1) показывают, что исследуемые миненральные порошки, активированные в различных мельницах, обеспечивают гораздо лучшее взаимодействие с битумом по сравнению с порошками в неактивированном состоянии, что оказывает положительное влияние на физико-механические характеристики образцов асфальтовяжущего.

16

Таблица 1

Физико-механические показатели асфальтовяжущего______

Наименование показателя |

Минеральный порошок |

|||||||

Шаровая планетарная мельница |

В ибрацио нный истиратель |

|||||||

Песок |

Граннит |

КВП |

Отходы ММС |

Песок |

Граннит |

КВП |

Отходы ММС |

|

Предел прочности при сжатии при 20 С, МПа |

2,82 2,05 |

3.60 2,69 |

4.30 2,95 |

4,52 3,00 |

2,01 1,53 |

2.63 2,15 |

3.26 2,46 |

3,64 2,57 |

Водостойкость |

0,74 0,60 |

0.86 0,72 |

0.91 0,76 |

0,98 0,77 |

0,65 0,56 |

0.72 0,63 |

0.82 0,73 |

0,85 0,70 |

Набухание, % |

2,24 3,62 |

2.56 3,98 |

1.97 3,45 |

1,60 2,93 |

3,47 5,63 |

3.79 5,17 |

2.64 4,05 |

2,50 3,84 |

Примечание: числитель - активированный минеральный порошок; знаменатель - неактивиронванный минеральный порошок.

Наилучшие физико-механические показатели имеет асфальтовяжущее на минеральных порошках из сырья метаморфогенного происхождения (отходов ММС и кварцитопесчаника), измельченного в шаровой планетарнной мельнице, худшие - на минеральных порошках из гранита и песка, понмол которых осуществлялся в вибрационном истирателе. Сравнение рензультатов показало, что повышение реакционной способности минеральнонго порошка в результате помола привело к увеличению предела прочности при сжатии, водостойкости и уменьшению набухания образцов асфальтонвяжущего. Так, например, прирост водостойкости образцов битумомине-ральной смеси на свежеразмолотых в шаровой планетарной мельнице мантериалах из кварцевого песка и отходов ММС на фоне неактивированных порошков составил 23 и 27%; в вибрационном истирателе - 16 и 21% соотнветственно. Прочность асфальтовяжущего в результате механоактивации песка и отходов ММС в шаровой планетарной мельнице увеличилась на 38 и 50%, в вибрационном истирателе - 31 и 42% соответственно.

Эффективность использования механоактивированного минерального порошка в составе асфальтобетонных смесей оценивалась на основании физико-механических показателей образцов асфальтобетона типа Г, в контором решающее влияние на качество композита оказывают характеристинки дисперсных материалов.

Установлено, что качество асфальтобетона (табл. 2, рис. 9), приготовленнного на активированных минеральных порошках, существенно повышается. Наибольший рост показателей асфальтобетона наблюдается на минеральном порошке из отходов ММС, измельченных в шаровой планетарной мельнице, так как увеличение активности свежеразмолотого наполнителя является наибольшим по сравнению с неактивированным порошком и составляет 71%.

Таблица 2 Влияние свойств механоактивированных минеральных порошков на физико-механические

характеристики образцов асфальтобетона

Характеристики |

Традинционный |

Отходы ММС |

Кварцитопесчаник |

Песок |

|||||||||

ШПМ |

ВМ |

ВИ |

ТТТМ |

ШПМ |

ВМ |

ВИ |

ТТТМ |

ШПМ |

ВМ |

ВИ |

ТТТМ |

||

мин. пор. |

|||||||||||||

Водонасыщение, % |

2,68 |

2,02 |

2,29 |

2,71 |

2,52 |

2,30 |

2,63 |

2,78 |

2,63 |

3,40 |

3,50 |

4,10 |

3,88 |

33,0 |

29,1 |

21,3 |

24,0 |

29,7 |

22,7 |

21,1 |

25,5 |

24,4 |

25,7 |

24,7 |

28,5 |

||

Набухание, % |

0,60 |

0,43 |

0,52 |

0,65 |

0,60 |

0,54 |

0,63 |

0,70 |

0,64 |

0,81 |

0,87 |

1,41 |

0,59 |

27,0 |

23,8 |

17,4 |

19,6 |

24,3 |

18,6 |

17,3 |

20,8 |

19,9 |

21,0 |

20,2 |

23,3 |

||

Прочность при сжатии, |

|||||||||||||

МПа |

|||||||||||||

при +50 С |

1,97 |

1,90 |

1,98 |

||||||||||

2,43 |

3,47 |

3,00 |

2,52 |

2,71 |

2,98 |

2,61 |

2,54 |

2,59 |

2,02 |

25,3 |

24,3 |

28,1 |

|

32,5 |

28,6 |

20,9 |

23,6 |

39,2 |

22,4 |

20,8 |

25,1 |

24,0 |

4.05 |

3.79 |

4.00 |

||

при + 20 С |

5,72 |

6.66 |

6.32 |

5.62 |

5.88 |

6.33 |

5.69 |

5.50 |

5.84 |

4.17 |

33,6 |

32,3 |

37,3 |

43,1 |

37,9 |

27,8 |

31,4 |

38,7 |

29,6 |

27,6 |

33,2 |

31,8 |

10,94 |

11,32 |

11,13 |

||

при 0 С |

10,2 |

9.24 |

9.57 |

10.06 |

9.88 |

9.62 |

9.96 |

10.07 |

9.93 |

10.84 |

5,5 |

5,3 |

6,1 |

7,1 |

6,2 |

4,6 |

5,1 |

6,4 |

4,9 |

4,5 |

5,5 |

5,2 |

|||||

Водостойкость |

0,91 |

0.98 |

0.96 |

0.90 |

0.92 |

0.95 |

0.91 |

0.86 |

0.91 |

0.79 |

0.75 |

0.72 |

0.75 |

21,2 |

18,7 |

13,6 |

15,4 |

19,1 |

14,6 |

13,6 |

16,4 |

15,7 |

16,5 |

15,9 |

18,3 |

||

Водостойкостьа при |

|||||||||||||

0.93 |

0.88 |

0.81 |

0.85 |

0.89 |

0.84 |

0.82 |

0.85 |

0.70 |

0.69 |

0.63 |

0.66 |

||

длительном |

0,81 |

23,3 |

20,5 |

15,0 |

17,0 |

21,0 |

16,0 |

14,9 |

18,0 |

17,2 |

18,2 |

17,5 |

20,2 |

водонасыщении |

|||||||||||||

Теплостойкость, |

0,24 |

0,38 |

0,31 |

0,25 |

0,27 |

0,31 |

0,26 |

0,25 |

0,26 |

0,18 |

0,18 |

0,17 |

0,17 |

R50 / Ro |

72 |

48 |

39 |

35 |

55 |

37 |

19 |

44 |

38 |

38 |

42 |

42 |

|

Примечание: числитель - абсолютные значения характеристик асфальтобетона на активированном минеральном порошке; знаменатель

изменение показателя по сравнению с неактивированным, %.

ШПМ - шаровая планетарная мельница, ВМ - вибромельница, ШМ - шаровая мельница, ВИ - вибрационный истиратель

18

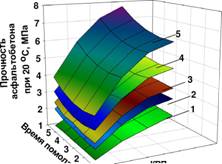

|

Рис.9. Изменение физико-механических показателей асфальтонбетона на минеральном порошке из отходов ММС, измельченных в разнличных помольных агрегатах |

Предел прочности при сжатии при 20 С увеличился на 43%, при 50 С на 32%. Водостойкость выросла на 21 %, при длительном во до насыщении - на 23%. Водонасыщение и набухание уменьшинлось на 33 и 27% соответственно. Кроме этого, наблюдается существенное увенличение теплостойкости в диапазоне от 19 (для кварцитопесчаника, измельченнного в вибрационном истирателе) до 72% (для отходов ММС, измельченнных в шаровой планетарной мельнице). При этом физико-механические харакнтеристики образцов асфальтобетона на активированных минеральных порошнках из кварцитопесчаника и отходов ММС, измельченных в шаровой палне-тарной мельнице, вибромельнице и пронстой шаровой мельнице, превышают показатели с использованием традицинонного известнякового минерального порошка.

Улучшение физико-механических характеристик асфальтовяжущего и асфальтобетона при использовании механоактивированных минеральных порошков является следствием повышения их удельной поверхности, изнменения гранулометрического состава и морфологии частиц, аморфизации поверхности и увеличения количества активных адсорбционных центров на ней.

Однако дисперсность порошков, распределение частиц по размерам, количество аморфной фазы на их поверхности не изменяются при храненнии после помола, форма частиц оказывает влияние лишь на механическое сцепление и вносит незначительный вклад в повышение физико-химической активности минеральных порошков. И только количество акнтивных новообразованных поверхностных центров в значительной степени отражается на интенсивности взаимодействия в системе битум-минеральный порошок, характеристиках органоминеральных композитов и зависит от времени хранения.

Установлена пропорциональная зависимость между показателями прочности и водостойкости асфальтовяжущего и асфальтобетона и величинной концентрации активных центров на поверхности всех исследуемых материалов, измельченных в различных мельницах (рис. 10). Коэффициен-

19

ты корреляции между пределом прочности при сжатии при 20 С, водонстойкостью и количеством активных адсорбционных центров Бренстеда составляют 0,976 и 0,982 соответственно.

а)б)

Х |

ж |

..ХХХ |

|

-.*Х'ХХ * |

|

Х |

|

ХХ |

|

30а 50 70а 90

Концентрация активных адсорбционных центров, мк-экв/г

1

-о 0,9 I-аа ' о

з0,8

>S О

о 0,7 о

0,5

, * |

ж |

|

жХж |

||

.""' |

||

.ж" |

||

30аа 50а 70а 90

Концентрация активных адсорбционных центров, мк-экв/г

Рис.10. Зависимость предела прочности при сжатии при 20 С (а) и водостойконсти (б) от концентрации активных центров на поверхности минеральных порошков

Таким образом, можно констатировать, что количество адсорбционных центров на поверхности дисперсных материалов является интегральной характеристикой их реакционной способности при механоактивации. Принчем определение этого показателя не требует сложного аппаратурного оформления и большого количества времени.

Влияние параметров помола на свойства асфальтобетона анализированли также с помощью полного ортогонального центрального композиционнного планирования эксперимента. При проведении эксперимента варьиронвались факторы в следующих пределах: тип мельницы - шаровая мельница (ШМ), шаровая планетарная мельница (ШПМ), вибромельница (ВМ), вибнрационный истиратель (ВИ); время помола - 1-5 ч, генезис материала -кварцитопесчаник, гранит, кварцевый песок, отходы ММС, степень загрузнки мельницы - 20-100 %.

По проведенному эксперименту было получено уравнение регрессии предела прочности при сжатии асфальтобетона при температуре 20С:

R2' |

4,151 + 0,762х; + 0,161х2 + 1,164х5 + 0,568х4 + 0,06х;х2 + 0,023х;х5 +

+ 0,025х;х4 + 0,035х2х5 - 0,032х2х4 + 0,124х,х4 + 0,198х/ + 0,093х/ - 0,025х/ -а С1) -0,44х/,

На основе полученной математической модели построена номограмма (рис. 11) изменения прочности асфальтобетона в зависимости от варьируенмых факторов.

Установлено, что наибольшее влияние (уравнение (1)) на исследуемый показатель оказываетаа генезисаа сырьевого материала и тип помольного

20

оборудования. При этом графинки наглядно ранжируют мельнницы в порядке уменьшения их эффективности: шаровая планнетарная мельница, вибромельнница, шаровая мельница, вибнрационный истиратель.

оборудования. При этом графинки наглядно ранжируют мельнницы в порядке уменьшения их эффективности: шаровая планнетарная мельница, вибромельнница, шаровая мельница, вибнрационный истиратель.

Анализируяа влияниеа генен

зиса сырья, используемого в

качестве минерального порошн

к ваа асфальтобетоне,аа можно

отходы ммса констатировать,аа чтоаа наиболь-

9аа аапесок гРан1ТТаа шее положительное влияние на

Рис. 11. Зависимость предела прочности приаа физико-механическиеа показа-

сжатии асфальтобетонных образцов от варьи- телиа образцова асфальтобетона

руемых факторов: оказывают отходы ММС, наи-

1 - им, 2 - ви, з - шм, 4 - вм, 5 - шпм меньшее - измельченный кварнцевый песок. Установлено также, что с увеличением массы измельчаемого материала и времени его помола от 1 до 5 часов, происходит незначительный рост прочности асфальтобетона. Зависимость водостойкости асфальтобетонных образцов от варьируемых факторов имеет аналогичный характер.

Данные, полученные путем математического планирования эксперинмента, четко коррелируют с экспериментальными значениями физико-механических показателей асфальтобетонных образцов.

Таким образом, различные мельницы, в зависимости от способа возндействия мелющих тел на измельчаемый материал, дают продукты, харакнтеризующиеся различной степенью дисперсности и реакционной способнонстью, зависящей от генезиса сырья, морфологии частиц, степени аморфи-зации и концентрации активных центров на поверхности тонкодисперсных порошков. Наиболее реакционноспособными являются минеральные понрошки из отходов ММС и кварцитопесчаника, измельченные в шаровой планетарной и струйной противоточной мельницах, наименее - песок, разнмолотый в вибрационном истирателе и шаровой мельницах. При этом в результате активации наблюдается более высокая интенсивность взаимондействия вяжущего с поверхностью наполнителей по сравнению с неактинвированными, что положительно отражается на качестве асфальтовяжуще-го и асфальтобетона.

Для производственного внедрения метода механической активации миннерального порошка разработана технологическая схема по дооборудованнию завода по выпуску асфальтобетонных смесей помольным агрегатом,

21

разработан технологический регламент на производство асфальтобетонных смесей II-III марок с применением механоактивированного минерального порошка из отходов мокрой магнитной сепарации железистых кварцитов.

На основании полученных результатов выпущена опытная партия аснфальтобетонной смеси, приготовленной на свежеразмолотом минеральном порошке из отходов ММС, на предприятии ООО Белдорстрой.

Экономический эффект при внедрении разработанной технологии на асфальтобетонном заводе достигается за счет экономии денежных средств на закупку и доставку готового минерального порошка автомобильным транспортом, а также повышения долговечности композиционных матенриалов на основе механоактивированного минерального порошка и состанвит 114 223 тыс. рублей при устройстве 1 приведенного километра дороги.

ОСНОВНЫЕ ВЫВОДЫ

1.аа Установлен характер изменения удельной поверхности, формы и

рельефа частиц, концентрации активных поверхностных центров, степени

аморфизации дисперсных материалов в зависимости от их генезиса и спон

соба измельчения, что отражается на реакционной способности наполнитен

лей и позволяет управлять процессами структурообразования органомине-

ральных композитов. Полученные результаты показали, что наиболее реак-

ционноспособными становятся наполнители метаморфогенного происхожн

дения, измельчение которых происходило при ударном воздействии мен

лющих тел на материал, что реализуется в шаровой планетарной и струйн

ной противоточной мельницах.

2.аа Выявлены основные зависимости, связывающие изменение

показателей, характеризующих реакционную способность минеральных

порошков, полученных помолом кремнеземсодержащего сырья в

различных мельницах, с процессами их взаимодействия с вяжущими и

физико-механическими характеристиками асфальтобетона, необходимые

для разработки составов, технологии получения и прогнозирования

качества асфальтобетона.

3.а Установлена пропорциональная зависимость между количеством акн

тивных адсорбционных центров на поверхности измельченных минеральн

ных порошков, интенсивностью их взаимодействия с битумом, прочностью

и водостойкостью асфальтобетона, которая позволила рекомендовать этот

показатель в качестве интегральной характеристики оценки реакционной

способности материалов при их механоактивации. Коэффициент коррелян

ции составляет 0,976 и 0,982 соответственно.

4.аа Установлены закономерности изменения активности дисперсных

материалов в различных условиях их хранения после помола. Показано,

22

что количество активных центров на поверхности наполнителя наиболее интенсивно снижается в первые 30 мин пребывания на воздухе и достигает минимального значения через 1-3 ч, после чего стабилизируется. При этом падение активности, связанное с гидратацией поверхности, в значительной степени зависит от влажности окружающей среды.

- Разработана многофакторная схема, позволяющая оценить влияние типа мельницы, природы сырья, времени помола, степени загрузки мельницы в отдельности и в их совокупности при проектировании композита с заданными физико-механическими характеристиками.

- Предложены составы асфальтобетона на механоактивированных диснперсных материалах с более высокими физико-механическими характеринстиками и долговечностью по сравнению с композитами на минеральных порошках в стабильном состоянии.

- Разработан технологический регламент на производство асфальтобентонных смесей с применением механоактивированного минерального понрошка из отходов ММС, на основании которого предложена технологиченская схема по дооборудованию завода помольным агрегатом. Получено решение о выдаче патента на изобретение Способ получения минеральнонго порошка для асфальтобетонной смеси (№ заявки 2010132428, дата приноритета 02.08.2010). На основе исследований, выполненных в рамках диснсертационной работы, выпущена опытная партия асфальтобетонной сменси, которая использована при реконструкции покрытия автомобильной дороги Белгород - Павловск. Результаты работы внедрены в учебный пронцесс.

ОСНОВНЫЕ ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИИ

- Траутеаин, А. И. Механоактивация минеральных порошков в вибранционной и шаровой планетарной мельницах [Электронный ресурс] / А. И. Траутваин // Международная научно-техническая конференция молондых учёных БГТУ им. В. Г. Шухова. - Белгород, 2009.

- Траутеаин, А.И. Влияние поверхностных свойств минеральных понрошков после помола на их взаимодействие с битумом [Текст] / А.И. Траутваин // Эффективные материалы, технологии, машины и оборундование для строительства и эксплуатации транспортных сооружений: сборник докладов Международной научно-технической конференции монлодых учёных БГТУ им. В. Г. Шухова - Белгород, 2009. - С. 391-395.

- Ядыкина, В.В. Получение эффективных дорожно-строительных мантериалов за счет использования механоактивированных наполнителей [Текст] /В.В. Ядыкина, А.И. Траутваин IIНаучные исследования, наноси-стемы и ресурсосберегающие технологии в промышленности строительных

23

материалов: сборник докладов Международной научно-практической коннференции. - Белгород, 2010. - Ч.З. - С. 331-335.

- Ядыкина, В.В. Сравнительный анализ эффективности использования измельченного наполнителя в различных помольных агрегатах для повыншения качества асфальтобетона [Текст] /В.В. Ддыкина, А.И. Траутваин IIСб. материалов Международной научно-практической конференции, понсвященной 80-летию ХНАДУ и дорожно-строительного факультета Про-ектування, буд внитцво експлуатаця нежорстких дорожнх одягв. - Харьнков, 2010. - С. 246-250.

- Траутваин, А.И. Повышение реакционной способности наполнитенлей в результате помола [Текст] / А.И. Траутваин, В.В. Ддыкина, A.M. Гридчин // Строительные материалы. - 2010. - № 12. - С. 81-83.

- Yadykina, V. V. Materiales finos, modificados рог la action macanica [Текст] / Valentina V. Yadykina, Anna I. Trautvain // Asfaltos у Pavimentos. -2011.-№22.-p.p. 13-21.

- Траутваин, А.И. Тонкое измельчение минеральных материалов для асфальтобетона [Текст] / А.И. Траутваин, В.В. Ддыкина //Ежегодная научнная сессия Международной ассоциации исследователей асфальтобетона. -М., 2011.-С. 90-95.

- Траутваин, А.И. Влияние механоактивации на процессы структуро-образования асфальтобетона [Электронный ресурс] / А.И. Траутваин, В.В. Ддыкина // V Международный студенческий форум Образование, наука, производство. -Белгород, 2011.

- Ддыкина, В.В. Механическая активация минеральных порошков для асфальтобетона [Текст] /В.В. Ддыкина, А.И. Траутваин, A.M. Гридчин // VIII Международная научно-практическая конференция Пространство и время - система координат развития человечества. - Киев, Лондон, 2011 -С. 42^14.

- Траутваин, А.И. Образование активных центров при помоле миненральных материалов в различных мельницах и их влияние на взаимодейстнвие в контактной зоне [Текст] / А.И. Траутваин // Международная научно-практическая конференция Инновационные материалы и технологии (XX научные чтения). - Белгород, 2011. - С. 139-143.

- Траутваин, А.И. Особенности механоактивированных минеральных порошков [Текст] / А.И. Траутваин, В.В. Ддыкина, A.M. Гридчин // Строинтельные материалы. - 2011. - № 11. - С. 32-34.

ТРАУТВАИН Анна Ивановна

АСФАЛЬТОБЕТОН С ИСПОЛЬЗОВАНИЕМ

МЕХАНОАКТИВИРОВАННЫХ МИНЕРАЛЬНЫХ ПОРОШКОВ

НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ

05.23.05 - Строительные материалы и изделия

АВТОРЕФЕРАТ

диссертации на соискание ученой степени кандидата технических наук

Подписано в печать 25.05.12. Формат 60X 84 1/16. Усл. печ. л. 1,3. Уч.-изд. л. 1,4. Тираж ПО экз. Заказ 4295

Отпечатано в типографии ООО КОНСТАНТА 308023, г. Белгород, ул. Менделеева, 6

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]