Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

РАЗРАБОТКА ТЕХНОЛОГИИ УТИЛИЗАЦИИ ОТХОДОВ ТЭС И ПОЛИМЕРОВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИТОВ НА ИХ ОСНОВЕ

Автореферат кандидатской диссертации

На правах рукописи

CJWw

СУТУРИНА Екатерина Олеговна

РАЗРАБОТКА ТЕХНОЛОГИИ УТИЛИЗАЦИИ ОТХОДОВ ТЭС И ПОЛИМЕРОВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИТОВ НА ИХ ОСНОВЕ

Специальности: 03.02.08- Экология (в энергетике)

05.17.06 - Технология и

переработка полимеров и композитов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Иркутск-2012

Работа выполнена на кафедре Обогащения полезных ископаемых и инженерной экологии имени профессора С.Б.Леонова в Федеральном бюджетном государственном образовательном учреждении высшего профессионального образования Иркутский государственный технический университет

Научные руководители:аа доктор технических наук, профессор

Шутов Федор Анатольевич;

доктор технических наук, профессор Зелинская Елена Валентиновна

Официальные оппоненты:аа доктор технических наук, профессор

Мелконян Рубен Гарегинович;

доктор химических наук, профессор Абдуллин Марат Ибрагимович

Ведущая организация:а ФГБОУ ВПО Национальный исследователь-

ский университет МЭИ

Защита состоится л19 апреля 2012 г. в 11 час. 00 мин. в аудитории 213 на заседании диссертационного совета Д 521.022.01 при НОУ ВПО Академия МНЭПУ по адресу: 127299, г. Москва, ул. Космонавта Волкова, д. 20.

Отзыв на автореферат (в двух экземплярах, заверенных печатью) просим присылать по адресу: 127299, г. Москва, ул. Космонавта Волкова, д. 20 Академия МНЭПУ на имя ученого секретаря диссертационного совета. Факс: +7 (499) 159-1727 и +7 (3952) 405-118; E-mail: disert.sovet@yandex.ru; katysha_k82@mail.ru; zelinskaelena@mail.ru

С диссертацией можно ознакомиться в библиотеке Академии МНЭПУ. Автореферат диссертации опубликован на официальном сайте ВАК и сайте Академии МНЭПУ (

Ученый секретарь диссертационного совета кандидат химических наук, с.н.с.

Фомин С.А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В Российской Федерации накоплено огромное количество промышленных отходов, загрязняющих окружающую среду и занимающих значительные площади. К таким отходам следует отнести отходы от сжигания твердых горючих ископаемых (углей) - золошлаковые материалы золоотвалов, а также полимерные материалы.

В Иркутской области в 2010 году было добыто 14,6 млн тонн угля. К 2023 году объемы добычи увеличатся до 20,3 миллиона тонн, что неизбежно приведет к росту количества отходов. Уже в настоящее время в результате функционирования предприятий топливно-энергетического комплекса, а именно тепловых электрических станций (ТЭС), в золоотвалах накоплено около 85 млн тонн золошлаковых отходов, в том числе золы уноса. Площадь, занятая золотвалами ТЭС в регионе, составляет около 2000 га. Зола уноса по сложности и многокомпонентности вещественного состава и своим технологическим характеристикам представляет собой ценное техногенное сырье, которое может быть переработано для использования в народном хозяйстве.

Возрастают объемы производственных отходов на основе изделий из полимерных материалов, в том числе поливинилхлорида (ПВХ). На предприятиях Иркутской области показатели объемов отходов ПВХ составляют более 2 тыс. тонн в год.

В настоящее время уровень использования указанных крупнотоннажных отходов энергетики и промышленности не позволяет уменьшить экологическую нагрузку, что приводит к деградации почв, вторичному загрязнению подземных и поверхностных вод, и другим видам негативного воздействия объектов энергетики на окружающую среду.

Необходимость совместной утилизации этих двух типов твердых отходов делает актуальным вопрос использования их в качестве техногенного сырья для производства минерально-полимерных композиций. Данная технология была разработана в рамках Федеральной целевой программы Научные и научно-педагогические кадры инновационной России (государственный контракт № 02.740.11.5080 Разработка новых материалов на основе использования крупнотоннажных отходов).

Цель работы. Разработка нового способа и промышленной научно обоснованной и экономически целесообразной технологии переработки минеральных отходов ТЭС и органических отходов полимерной промышленности для производства инновационного минерально-полимерного композита.

Основная идея работы. Совместная утилизация отходов ТЭС (золы уноса) и промышленных отходов полиолефинов с целью получения нового минерально-полимерного композита.

Для достижения цели необходимо решить следующие задачи:

- Изучение состава, структуры, свойств отходов ТЭС (золы уноса) и возможности ее использования в качестве наполнителя для производства минерально-полимерных композиций.

- Создание и оптимизация технологии совместной утилизации отходов ТЭС (золы уноса) и отходов ПВХ с получением нового композита на основе исследования параметров процесса экструзии и создания рецептур минерально-полимерных композитов.

- Исследование физико-химических процессов в системе зола уноса - ПВХ минерально-полимерных композиционных материалов.

3

4. Установление зависимости свойств композитов от вида и состава золы уноса ТЭС, морфологии, состава и физико-механических характеристик полученных материалов.

Объекты исследования:

- Крупнотоннажные твердые минеральные и органические отходы Иркутской области: отходы ТЭС - зола уноса (ЗШМ) и промышленные отходы ПВХ.

- Минерально-полимерные композиционные материалы.

Методы исследования. В соответствии с поставленными задачами необходимыми методами исследования являются экструзия полимеров, электронная микроскопия, ИК-спектроскопия нарушенного полного внутреннего отражения (НПВО), дифференциальный термический анализ (ДТА) и термогравиметрический анализ (ТГА), гамма-спектрометрия, компьютерная графика, программное обеспечение, методы изучения общих свойств пластмасс и строительных материалов - ГОСТы.

Обоснованность и достоверность научных положений и выводов подтверждается представительным объемом экспериментальных данных и удовлетворительной сходимостью результатов исследований различными методами, использованием современных методов исследования.

Научная новизна

- Научно обоснована и экспериментально доказана возможность и эффективность утилизации отходов ТЭС (золы уноса) в качестве наполнителя для производства нового минерально-полимерного композиционного материала.

- Выявлены зависимости изменения физико-механических свойств минерально-полимерных композитов (тип структуры, плотность, предел прочности при изгибе, ударная вязкость по Шарпи, термостабильность) от их структуры и состава при увеличении массовой доли золы уноса.

- Выявлена возможность получения при использовании золы уноса минерально-полимерных композитов с регулируемой пористостью: поропластов и пенопла-стов.

- Установлено взаимодействие в системе зола уноса - ПВХ в процессе экструзии, заключающееся в адгезии, обусловленной межмолекулярным взаимодействием в поверхностных слоях наполнителя и связующего при нагревании, при котором происходит сцепление поверхностей частиц золы уноса и полимера.

Практическая значимость и реализация результатов

На основании теоретических и экспериментальных исследований предложен способ утилизации отходов ТЭС (золы уноса).

Разработана и реализована в промышленных условиях технология совместной переработки промышленных отходов, золы уноса и полимеров (ПВХ), с получением товарной продукции - высокоэффективного строительного материала Пористая искусственная древесина (ПИД), основное назначение которого замена традиционных ПВХ-композиций и ряда изделий из натуральной древесины. Предложенная технология позволяет получать материалы с регулируемой пористостью.

По разработанной технологии подана заявка на патент № 2011106608, приоритет от 22 февраля 2011 г.

Ожидаемый эколого-экономический эффект от внедрения технологии производства ПИД составляет 80 млн руб./год.

4

Основные положения, выносимые на защиту:

- Принципиальная возможность и эффективность совместной утилизации крупнотоннажных отходов ТЭС - золы уноса (как наполнителя) и отходов ПВХ (как связующего) с получением на их основе инновационного минерально-полимерного композита строительного назначения.

- Возможность регулирования пористости минерально-полимерных композитов на основе золы уноса ТЭС путем варьирования значений технологических параметров процесса экструзии (Зависимость структура - условия технологического процесса). Зависимость физико-механических свойств композиции от вида и состава отходов (золы уноса ТЭС), от структуры и состава минерально-полимерного композита (Зависимость состав - свойства, структура - свойства композиции).

- Физико-химические процессы, протекающие при экструзии минерально-полимерной композиции, заключающиеся в адгезии на поверхности раздела частиц золы уноса и ПВХ.

Апробация работы

Результаты исследований, приведенные в диссертационной работе, докладывались и обсуждались на научном семинаре Проблемы и перспективы использования и производства Пористой Искусственной Древесины (ПИД), г. Иркутск, 2009 г.; Всероссийской конференции с элементами научной школы для молодежи Проведение научных исследований под руководством приглашенных исследователей в 2009 году, г. Москва, 2009 г.; Международной конференции GPEC 2010 Global Plastics Environmental Conference 2010 Orlando, Florida, USA, 2010 г.; Ill Международном научно-практическом семинаре Золошлаки ТЭС: удаление, транспорт, переработка, складирование, г. Москва, 2010 г.; научно-практической конференции, посвященной 80-летию ИрГТУ и химико-металлургического факультета Перспективы развития технологии, экологии и автоматизации химических, пищевых и металлургических производств, г. Иркутск, 2010 г.; Общероссийской научной конференции Проблемы качества образования. Окружающая среда и развитие человека. Вода для жизни (2005-2015). Новые технологии, инновации, изобретения, Иркутск, 2010 г.; VI Международной конференции Полимерные материалы пониженной горючести, г. Вологда, 2011 г.; Всероссийской научно-практической конференции с международным участием Перспективы развития технологии, переработки углеводородных, растительных и минеральных ресурсов, Иркутск, 2011 г.; Всероссийской научно-практической конференции Ресурсоэнергосбережение, Экологические чистые технологии, Иркутск, 2011 г.

Публикации. По теме диссертации опубликовано 14 работ, из них 2 работы в изданиях ВАК, заявка на патент № 2011106608 (Дата приоритета 22.02.2011).

Структура и объем работы. Диссертация состоит из введения, 4 глав и заключения, списка использованных источников, приложения.

ичный вклад автора. Проведение аналитического обзора научно-технической информации, выполнение экспериментальных и теоретических исследований по изучению состава и свойств отходов и разработке технологического процесса производства минерально-полимерных композиционных материалов, проведение промышленных испытаний с получением нескольких типов композитов ПИД, изучение пространственной морфологии и свойств разработанного материала, обсуждение результатов и формулировка выводов.

5

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Первая глава диссертации посвящена анализу состояния изучаемой проблемы: перспективам утилизации отходов ТЭС (золы уноса от сжигания угля на теплоэлектростанциях), а также полимерных отходов в России и Байкальском регионе. Дан анализ возможности и опыта использования указанных отходов для производства новых строительных материалов, в том числе минерально-полимерных композитов. Указаны потенциальные источники данных отходов в России и Байкальском регионе. Определены цели и задачи исследований.

Во второй главе определены объекты и методы исследования для изучения морфологии золы уноса ТЭС и полученных композитов, а также взаимодействия в системе ПВХ - зола уноса. Изучены свойства основных компонентов для получения минерально-полимерной композиции. Определены основные требования к исходным компонентам, а также необходимые методы исследования. В ходе изучения поведения полимера при экструзии, сформулированы основные технологические параметры процесса экструзии: температура по зонам экструдера, давление расплава, температура зон головки экструдера, режим охлаждения экструдированного профиля.

В третьей главе приведены результаты экспериментальных исследований по переработке золы уноса ТЭС и отходов ПВХ в строительный материал; предложена принципиально новая технологическая схема переработки указанных отходов. Для создания рецептуры ПИД и разработки технологии ее получения проведен ряд лабораторных, а затем и промышленных испытаний, в результате которых выбраны оптимальные составы и режимы получения Пористой искусственной древесины. Определены оптимальные технологические параметры получения ПИД методом экструзии: температура всех зон экструдера, давление массы расплава, скорость вращения шнека, температура фильеры. Представлено описание лабораторно-промышленного оборудования. Приведено экономическое обоснование разработанной технологии утилизации отходов ТЭС и ПВХ.

Четвертая глава диссертации посвящена изучению свойств, пространственной морфологии полученных минерально-полимерных композитов, а также изучению физико-химических процессов, протекающих при экструзии материала ПИД: межмолекулярного взаимодействия в системе связующее - наполнитель. Подтверждено соответствие композитов пожарной, радиационной и токсикологической безопасности. Указаны основные области применения полученных материалов.

В рамках решения указанных выше задач защищаются следующие научные положения:

1. Принципиальная возможность и эффективность совместной утилизации крупнотоннажных отходов ТЭС - золы уноса (как наполнителя) и отходов ПВХ (как связующего) с получением на их основе инновационного минерально-полимерного композита строительного назначения.

В качестве объектов исследования были использованы отходы ТЭС: ЗУ-1 - зола уноса ТЭЦ-7 (ТИ и ТС ТЭЦ-6) и ЗУ-2 - зола уноса Усть-Илимской ТЭЦ (филиалы ОАО Иркутскэнерго).

Основанием для выбора золы уноса являлось удовлетворение установленным в соответствии с особенностями технологии требованиям качественных параметров, изложенных в паспортах на золу уноса - влажность (менее 1 %), гранулометрический, компонентный состав, (отсутствие токсичных компонентов), отнесение к V классу опасности для окружающей среды и к I классу радиационной безопасности.

6

Изучение гранулометрического состава золы уноса показало, что ЗУ-1 мельче ЗУ-2. Основная масса продукта ЗУ-1 тоньше 0,08 мм. Основная масса ЗУ-2 представлена крупностью -0,14+0,071 мм.

В результате анализа изображений с помощью программного обеспечения (ПО) - ImageExpert Pro 3 (ООО НЭКСИС) и Screen Calipers были определены размеры частиц наполнителя и представлено распределение частиц ЗУ-1 и ЗУ-2 по диаметру (табл. 1, рис. 1).

Таблица 1 - Статистика результатов ста |

измерений диаметра частиц ЗУ-1 и ЗУ-2 |

|||||||

Параметр |

Среднее значение |

Отклонение |

Минимальное значение |

Максимальное значение |

||||

ЗУ-1 |

ЗУ-2 |

ЗУ-1 |

ЗУ-2 |

ЗУ-1 |

ЗУ-2 |

ЗУ-1 |

ЗУ-2 |

|

Радиус, мкм |

4,74 |

6,52 |

0,43 |

0,76 |

0,51 |

0,90 |

22,96 |

69,82 |

Диаметр, мкм |

9,49 |

13,05 |

0,86 |

1,52 |

1,03 |

1,79 |

45,92 |

139,64 |

Площадь, мкм |

127,67 |

312,38 |

25,88 |

154,04 |

0,83 |

2,52 |

1656,01 |

15313,84 |

Длина, мкм |

29,80 |

40,99 |

2,69 |

4,76 |

3,23 |

5,63 |

144,25 |

438,67 |

Анализ данных показал, в ЗУ-1 преобладают мелкие (65 %) и средние (32 %) частицы. В ЗУ-2 преобладают частицы мелкого размера (51 %), значительно содержание средних частиц - 46 %, а также встречаются более крупные частицы наполнителя, их доля составляет 3 %.

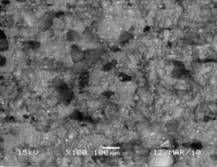

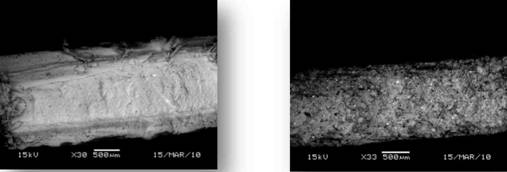

Изучение морфологии золы уноса, проведенное на растровом электронном микроскопе модели JSM-6469 LV фирмы Jeol (рис. 2) показало что, форма частиц наполнителя практически идеально сферическая, что должно благоприятно сказываться на текучести расплава компонентов при производстве ПИД и на конечных свойствах материала.

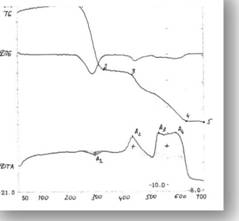

На основании результатов ИК-спектроскопических исследований, дифференциального термического (ДТА) и термогравиметрического анализа (ТГА) золы уноса доказано, что ЗУ-1и ЗУ-2 являются термостабильными материалами (рис. 3), при достижении отметки 700 С в целом потеря массы ЗУ-1 составила лишь 0,01 мг, т.е. 0,05 % от массы навески. ИК-спектры ЗУ-1 и ЗУ-2 (рис. 4) практически идентичны, следовательно, указанные наполнители имеют одинаковый элементный состав.

7

(а) (б) (в)

Рис. 2. Снимок образца ЗУ-1 при трехсоткратном увеличении в режиме Сотро (а),

ЗУ-2 при пятисоткратном увеличении в режиме Торо (б) и трехсоткратном

увеличении в режиме Сотро (в)

1.0 |

ги-2 |

4.0 ж |

к.0- |

Тс*"~" |

ж*~^-^J |

||

7й"---------- |

Ътс

<.0-аа 8.0-

$0аа fot> 4воХЫ>аа tooа foo Лэоаа 700

(а) (б)

Рис. 3. Кривые ДТА и ТГА исходных наполнителей ЗУ-1 (а); ЗУ-2 (б)

![]()

м |

||||||||

ж |

||||||||

* |

||||||||

м |

||||||||

И |

||||||||

ее |

||||||||

н |

||||||||

М |

||||||||

м |

з |

|||||||

. |

1 |

I |

' |

_ |

||||

F |

ж' |

5 |

ч |

Р |

||||

ж |

S |

к |

||||||

- |

?; |

S 6 |

||||||

ж |

Я |

-, |

||||||

1 |

я |

|||||||

ж. |

Щ |

|||||||

ж |

иоаа иаа моа |

1100 |

(вое |

00 |

но |

ж,, |

1 |

|

Вопияв- |

П|1] |

|||||||

^^н |

^^^^ш |

^М |

м |

^ |

^м |

^^м |

J |

|

Рис. 4. ИК-спектры образцов золы уноса ЗУ-1 и ЗУ-2

Полученные нами результаты доказывают, что рассматриваемая зола уноса обладает оптимальными параметрами и эффективна для использования в качестве наполнителя при производстве ПИД.

Основные технические характеристики использованных в данной работе отходов производства полимерных материалов (связующее) соответствуют основному веществу - ПВХ суспензионный марки СИ-67, значительные объемы которых образуются в Иркутской области.

Нами была разработана и апробирована промышленная технологическая схема производства Пористой искусственной древесины, включающая подготовку исходного сырья (смешения компонентов) и экструзию, тем самым экспериментально доказана принципиальная возможность совместной переработки золы уноса и органических отходов ПВХ в процессе одностадийной экструзии и получения вспененных зольно-полимерных композиций экструзионным способом. Для этого были разработаны несколько рецептур композиции с различным соотношением компонентов.

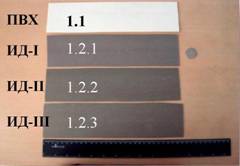

Экспериментально достигнуто содержание наполнителя (золы уноса) до 45 массовых частей (м.ч.), что позволяет прогнозировать возможность утилизации значительного объема золы уноса в условиях реализации разработанной технологии. Были определены 10 оптимальных рецептур ИД, включая 7 рецептур именно пористых материалов с различным содержанием золы уноса, а также без нее (рис. 5). Композиция включает кроме наполнителя и связующего ряд модификаторов, вспенивающий агент и пластификатор (Заявка на патент № 2011106608). По данным рецептурам на промышленной экструзионной линии Иркутского завода ООО Винипласт были получены образцы материалов (рис. 6).

2. Возможность регулирования пористости минерально-полимерных композитов на основе золы уноса ТЭС путем варьирования значений технологических параметров процесса экструзии (Зависимость структура - условия технологического процесса). Зависимость физико-механических свойств композиции от вида и состава отходов ТЭС, от структуры и состава минерально-полимерного композита (Зависимость состав - свойства, структура - свойства композиции).

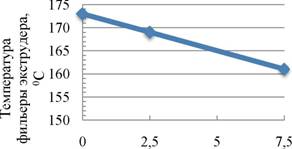

По результатам эксперимента было установлено, что на значения технологических температур переработки влияет содержание в композиции пластификатора. Увеличение в исходной смеси дозы пластификатора в 3 раза приводит к снижению значений температуры зон экструдера, фильеры на 5-11а С (рис. 9).

В свою очередь, температура переработки определяет тип сообщения газовых ячеек между собой во вспененных материалах. С ростом температуры число активных молекул вспенивающего агента увеличивается, что и приводит к резкому возрастанию процесса вспенивания. Это связано с тем, что молекулы газа обладают достаточной энергией, чтобы создать возможность образования открытых пор, сообщающихся между собой. Такой структурой обладают композиты ПИД-, ПИД-П, ПИД-Ш (поропласты), полученные при установленных нами технологических параметрах процесса экструзии. При понижении температуры композиция приобретает вязкоте-кучее состояние, что ведет к образованию закрытых ячеек, изолированных друг от друга. Таким закрытоячеистым материалом является ПИД-IV (пенопласт). С помощью снимков всех образцов ПИД представлена их пористая структура (рис. 7), четко просматриваются сферические частицы наполнителя.

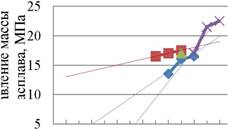

Установлено, что следующим фактором регулирования пористости материала в процессе экструзии является давление массы расплава композиции. Оно находится в линейной зависимости от температуры экструзии Р = f(T) (рис. 8), зависит от скорости оборотов шнека экструдера и оборотов дозирующего устройства экструдера. Выявление указанных зависимостей позволило определить технологические параметры получения материалов с заданной пористой структурой.

9

|

1.1 пвх

Материал не

содержит ЗУ

(контроль)

1.2

1

Материал содержит ЗУ-1

Разработанные материалы на

основе ПВХ и несколькихтипов

золы уноса ТЭЦ ОАО

"Иркутскэнерго"

I

-С

2.1 |

Материал содержит ЗУ-1

1

(пористые) материалы

2.2

1

Материал содержит ЗУ-2

1.2.1 ИД-

Материал содержит ПВХ и 15 м.ч. ЗУ-1

2.1.1

Материал содержит ПВХ, 40 м.ч. ЗУ-1 и Cellcom АС 7001 F

2.2.1 ПИД-

Материал содержит

ПВХ, 40 м.ч. ЗУ-2 и

Unicell D200A

1.2.2 ИД-П

1.2.3 ИД-Ш

Материал содержит ПВХ и 30 м.ч. ЗУ-1

Материал содержит ПВХ и 45 м.ч. ЗУ-1

2.1.2

2.1.3

2.1.4 ПИД-IV

материал содержит ПВХ, 40 м.ч. ЗУ-1 и Cellcom АС 7001 F

материал содержит ПВХ, 40 м.ч. ЗУ-1 и Cellcom АС 7001 F

Материал содержит ПВХ, 40 м.ч. ЗУ-1 и Cellcom А С 7001 F

2.2.2 ПИД-П

2.2.3 ПИД-Ш

Материал содержит

ПВХ, 40 м.ч. ЗУ-2, Unicell D 200 А и ДБФ

Материал содержит

ПВХ, 40 м.ч. ЗУ-2, Unicell D 200 А и ДБФ

Рис. 5. Типы Непористой и Пористой искусственной древесины, разработанной на основе крупнотоннажных минеральных

(зола уноса ТЭС) и полимерных отходов (Иерархическая схема)

Примечания:

- форма и сечение образцов - без ребераа I - форма и сечение образцов - с ребрами Cellcom АС 7001 F - вспенивающий агент,

Unicell D 200 А - вспенивающий агент

10

|

|

(а)а (б)

Рис. 6. Типы Непористой искусственной древесины (а), типы Пористой искусственной древесины (б)

Следует отметить, что при производстве образцов Пористой искусственной древесины температура в среднем на 15-20 С и соответственно давление на 5-10 МПа ниже по сравнению с температурой и давлением процесса получения непористых материалов (рис. 8). В результате установлено, что процесс производства ПИД является более энергосберегающим.

|

|

|

'ж I:

Ш

Ш^укШШ

(а)

(б)

|

щ

(в)а (г)

Рис. 7. Снимки срезов образцов по всей толщине материала при стократном увеличении в режиме Сотро: (а) ПИД-; (б) ПИД-П;

(в) ПИД-Ш; (г) ПИД-IV

11

|

^H^-f~OOC\OV">f~OOC\O^H'^-

пвх |

25 |

ненапол |

Яаа d |

ненньш |

8 С 20 |

ид- |

|

<u й 15 |

|

s в |

|

ид-п |

ка g ё в ю |

иаа У |

|

сЗ 5 |

|

^а . |

жид-ш

^H^-f~OOC\OV">f~OOC\O^H'^-

жПИД-

жпид-III

жпид-

IV

жпид-п

![]()

![]() Температура фильеры экструдера, С

Температура фильеры экструдера, С

Температура фильеры экструдера, С

(а)аа (б)

Рис. 8. Зависимость давления массы расплава от температуры фильеры экструдера при

получении невспененных (а) и вспененных (б) материалов

|

Массовая доля пластификатора.

Рис. 9. Зависимость температуры фильеры экструдера от массовой доли ДБФ при получении вспененных материалов

Нами доказано, что на свойства полученных образцов существенное влияние оказывают свойства золы уноса, характер ее взаимодействия со связующим, а также пористая структура полученного композита (табл. 2). Так использование в качестве

ШМ КМЗ 1SX ISEVаа niTD-lY |

<.о-а е.о- |

наполнителя ЗУ приводит к изменению прочности при изгибе, увеличению ударной вязкости, улучшается коэффициент линейного теплового расширения, повышается термостабильность материала.

наполнителя ЗУ приводит к изменению прочности при изгибе, увеличению ударной вязкости, улучшается коэффициент линейного теплового расширения, повышается термостабильность материала.

Анализ данных дериватографии композита ПИД-IV (метод ДТА и ТГА) (рис. 10), показал, что в процессе нагревания образец остается неизменным до достижения температуры ~ 240 С. Поэтому при обычных условиях эксплуатации композиционный материал ПИД является термически стабильным.

Рис. 10. Кривые ДТА и ТГА образца ПИД-IV |

тания образцов по показателям пожарной опасности. |

Для подтверждения термостойкости ПИД-IV и его соответствие требованиям пожарной безопасности были проведены испы-

12

На рис. 11 представлены оптические микрофотографии ненаполненного ПВХ и ИД-Ш. В сравнении с ненаполненным ПВХ структура ИД-Ш, вследствие добавления золы уноса, рыхлая, но непористая.

|

(а)а (б)

Рис. 11. Снимки срезов образцов по всей толщине материала при тридцатикратном увеличении (съемка осуществлена в режиме Сотро): (а) Ненаполненный ПВХ; (б) Непористая искусственная древесина-1П

Сравнение пористых и непористых наполненных материалов позволяет сделать заключение о том, что пористость приводит к уменьшению плотности, ударной вязкости, водопоглощения. При этом прочность материала практически не изменяется. Так низкая плотность ПИД-IV, обусловленная увеличением концентрации вспенивающего агента (в 4 раза), приводит к увеличению пористости и, как следствие, к уменьшению плотности композиции. Композит ПИД-IV имеет самое низкое значение плотности из всех полученных материалов, структуру с наиболее крупными порами, и как следствие, самую большую толщину (4,1 мм). В сравнении с ПИД- ячейки ПИД-IV изолированны друг от друга (рис. 7, 12), что характерно для теплоизоляционных материалов.

Таблица 2 - Сравнительные характеристики физико-механических свойств

___________ полученных композитов и натуральной древесины ______ ^__

^~~~-\^^аа Наименование ^~"\^^ материала Измеряемыеа ^~"^\^^ характеристики,аа ^~"^\^^ единицы измерения ^~"~\^ |

пид-I |

пид-II |

пид-III |

ПИД-IV |

Ненаполненный ПВХ |

ИД-Ш |

Натуральная древесина (пихта) |

Тип структуры |

п |

п |

п |

п |

Н |

н |

П |

Плотность, кг/м |

1216 |

1200 |

1248 |

1182 |

1464 |

1516 |

800 |

Предел прочности при изгибе, МПа |

33,31 |

32,83 |

32,10 |

35,93 |

62,15 |

35,36 |

35,6 |

Ударная вязкость по Шарпи, кДж/м |

15,25 |

14,95 |

13,08 |

17,24 |

> 10-15 |

34,11 |

32,0 |

Энергия удара, кгс см (Удар плашмя) |

- |

- |

- |

- |

8,01 |

3,94 |

- |

Энергия удара, кгс см (Удар в ребро) |

- |

- |

- |

- |

14,1 |

35,24 |

- |

Водопоглощение, % |

0,96 |

0,97 |

0,27 |

0,20 |

0,07 |

0,85 |

100 |

Водопоглощение через 5 минут, % |

0,60 |

0,66 |

0,22 |

0,17 |

- |

0,55 |

- |

Коэффициент линейного теплового расширения, при Т=100 С и t=60 мин, % |

-1,8 |

-3,5 |

-2,8 |

-2Д |

образцы сжались |

образцы сжались |

- |

Примечания: 1 - П - пористая структура; 2 - Н - непористая структура

13

Прочностные характеристики зависят от состава материала. С увеличением концентрации пластификатора с 2,5 м.ч. в ПИД-П до 7,5 м.ч. в ПИД-Ш прочность практически не изменяется с 32,83 до 32,10 МПа. Наивысшее значение ударной вязкости из вспененных материалов имеет образец ПИД-IV.

Также ПИД-IV - гидрофобный материал, его водопоглощение не превышает 0,2 %, что в 500 раз ниже водопоглощения натуральной древесины, что обеспечивает стабильность размеров и прочностных свойств изделий из ПИД в процессе эксплуатации во влажных средах. Возможно, доля закрытых ячеек в материале ПИД-IV значительно выше. Также введение в полимер наполнителя привело к значительному снижению коэффициента линейного теплового расширения. В результате установлено, более высокими физико-механическими характеристиками обладает материал ПИД-IV.

Эксплуатационные характеристики полученных материалов выявлены на основе сравнительного анализа физико-механических свойств натуральной древесины, ненаполненного ПВХ и ИД-Ш (табл. 2). Видно, что по многим физико-механическим характеристикам ПИД обладает сходными или лучшими показателями по сравнению с натуральной древесиной и ПВХ.

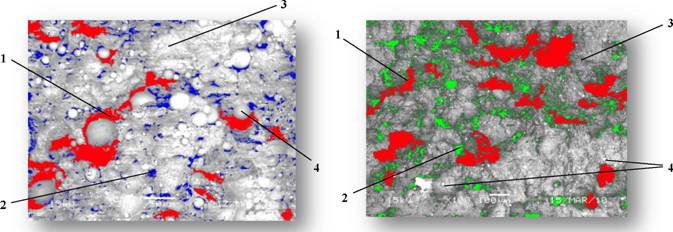

Образец ПИД-IV имеет более пористую структуру в сравнении с образцами ПИД-П и ПИД-Ш (рис. 7, 12) в результате добавления в композицию пластификатора. С увеличением его концентрации наблюдается снижение пористости и уменьшение размера ячеек в ПИД.

С помощью указанного выше ПО были определены размеры ячеек во всех вспененных образцах ПИД (рис. 12, табл. 3). Сравнение полученных данных показало, что средний диаметр ячеек ПИД-IV в ~ 2,3 раза больше значения соответствующего параметра ячеек ПИД-, в ~ 1,9 раз - в ПИД-П и в ~ 3,1 раза - в ПИД-Ш.

(а) (б)

Рис. 12. Цветовая сегментация ячеек ПИД-Ш (а) и ПИД-IV (б) (трехсоткратное увеличение): 1 - анализируемые ячейки; 2 - структурно-нежелательные элементы изображения;

3 - полимерная матрица; 4 - частицы ЗУ-1

Также установлено, что большая часть ячеек в ПИД-IV (53 %) это крупные по-ры, площадью более 5000 мкм (рис. 13). Таким образом, доказано, что ПИД-IV обладает большим количеством крупных ячеек по сравнению с другими исследуемыми

14

пористыми образцами, и как следствие он обладает лучшей изолирующей способностью и высокой прочностью.

Таблица 3 - Общая статистика результатов измерений размеров ячеек полученных вспененных композитов ПИД

Ч_______________ Статистика Параметр -------------------------------------------- _____ |

ПИД- Среднее |

пид-п Среднее |

пид-ш Среднее |

ПИД-IV Среднее |

Площадь объекта, мкм |

1807,223 |

3330,230 |

783,236 |

7833,854 |

Процент по площади анализа |

0,153 |

2,571 |

0,605 |

0,664 |

Длина объекта, мкм |

75,203 |

93,997 |

61,031 |

184,007 |

Ширина объекта, мкм |

43,313 |

60,602 |

30,717 |

97,624 |

Вытянутость |

1,87 |

1,62 |

2,02 |

1,95 |

Средний диаметр, мкм |

59,258 |

77,299 |

45,874 |

140,816 |

Параметр формы [ P/sqrt(S) ] |

13,63 |

24,38 |

21,24 |

25,53 |

3. Физико-химические процессы, протекающие при экструзии минерально-полимерной композиции, заключающиеся в адгезии на поверхности раздела частиц золы уноса и ПВХ.

Рис. 13. Распределение в ПИД-IV ячеек по площадям (тип 1: 0-100 мкм2, тип 2: 100-3000 мкм2, тип 3: 3000-5000 мкм и более) |

Установление взаимодействия в системе связующее - наполнитель (ПВХ -зола уноса), было проведено при помощи ИК-спектроскопического исследования, как самой системы, так и ее компонентов (рис. 14). Видно, что спектр исследуемой системы является суперпозицией спектров ПВХ и золы уноса. Идентичность формы полос, соответствующих валентным колебаниям С-Н в области 2970-2960 см"1, а такжеаа валентныеаа колебанияаа аксиальной группы С-С1 в области 610 см" , и значений

|

частот этих групп в спектрах ПИД-IV и ПВХ свидетельствует об отсутствии межмолекулярного взаимодействия в системе ПВХ - зола уноса (рис. 7, 12).

В процессе экструзии при получе

нии композитов температура массы рас

плава исследуемого образца ПИД-IV

достигает пределов 245-251 С (рис. 10),

соответствующая лишь началу дехлори

рования полимера, входящего в состав

композиции. Минеральная часть золы

уноса остается неизменной (рис. 3). Та-

Рис. 14. ИК-спектры образцова киМа аобразом,аа н основанииаа комплекса

ненаполненного ПВХ, ЗУ-1, ПИД-IV проведенных исследований установлено, что в процессе экструзии между ПВХ и золой уноса химические связи не возникают, а имеет место адгезионный механизм взаимодействия.

15

ЗАКЛЮЧЕНИЕ

На основании результатов выполненных автором экспериментальных и теоретических исследований разработан новый способ и экструзионная технология совместной утилизации минеральных отходов тепловых электростанций (ТЭС) (золы уноса) и промышленных отходов ПВХ с получением инновационного минерально-полимерного композита, реализация которой позволяет перерабатывать указанные крупнотоннажные отходы.

1.а Установлено на основании изучения состава, структуры, свойств отходов

от сжигания угля на электростанциях Иркутской области, что золы уноса ТЭЦ-7 и

Усть-Илимской ТЭЦ удовлетворяют требованиям к качеству наполнителя для созда

ния минерально-полимерных композитов, а именно представляют собой термоста

бильный материал со сферической формой частиц, имеют оптимальные показатели

влажности < 1 % и гранулометрического состава с размером частиц 13-9 мкм, отно

сятся к V классу опасности для окружающей природной среды и к I классу радиаци

онной безопасности.

Таким образом, научно обоснована и практически подтверждена возможность и эффективность использования отходов ТЭС - золы уноса в качестве наполнителя для получения минерально-полимерного композита.

- Выявлены зависимости между технологическими параметрами процесса экструзии (температурой, давлением, скоростью шнека экструдера) и структурой композита, что позволило предложить оптимальные технологические параметры изделий. Показано, что увеличение в исходной смеси дозы пластификатора в 3 раза приводит к снижению значений температуры зон экструдера и фильеры на 5-11 С, что позволяет вести процесс в энергосберегающем режиме. Повышение температуры способствует образованию открытых пор в материале, сообщающихся между собой, в результате чего получен материал поропласт. Понижение температуры ведет к образованию закрытых ячеек, изолированных друг от друга с получением пенопластов. Таким образом, выявлена возможность регулирования пористости минерально-полимерных композитов на основе золы уноса ТЭС путем варьирования значений технологических параметров процесса экструзии. Установлено, что изменение давления влияет на свойства и структуру получаемого материала прямо пропорционально температурам переработки, а также давление расплава понижается при снижении скорости шнека.

- Установлены зависимости физико-механических свойств композиции от вида и состава золы уноса, пространственной морфологии и состава минерально-полимерного композита, заключающиеся в увеличении ударной вязкости, улучшении коэффициента линейного теплового расширения, изменении прочности при изгибе, повышении термостабильности материала при использовании в качестве наполнителя золы уноса.

- Подтверждено, что при использовании в качестве наполнителя золы уноса, пористая структура композита приводит к уменьшению его плотности, ударной вязкости, водопоглощения. В свою очередь, увеличение пористости обусловлено увеличением концентрации вспенивающего агента в композиции.

- Установлено, что механизм поверхностных явлений на границе раздела фаз в системе зола уноса - ПВХ минерально-полимерного композита представляет собой адгезию, имеющую механическую природу.

16

6. Предложено несколько составов для получения Пористой искусственной

древесины на основе золы уноса ТЭС. Установлены оптимальная рецептура компо

зита и оптимальные параметры получения ПИД:

- ПВХ - 100 м.ч., зола уноса - 40 м.ч., вспенивающий агент - 2 м.ч.;

- Температура по зонам экструдера оптимальна в пределах 166-175 С, температура фильеры в пределах 165-168 С, температура массы расплава в пределах 245-251 С, давление массы расплава в пределах 8,5-17 МПа, режим охлаждения экстру-дированного профиля - техническая вода, значение температуры 12 С.

- Определено, что по токсикологическим характеристикам, уровню радиационной и пожарной безопасности новый полимерно-минеральный композит - термопластичная ПИД на основе отходов ТЭС и ПВХ - может использоваться для изготовления современных строительных материалов.

- Установлено на основании изучения основных функциональных характеристик и пространственной морфологии ПИД, что полученный в оптимальных технологических условиях минерально-полимерный композит ПИД-IV обладает физико-механическими, потребительскими и эстетическими характеристиками, удовлетворяющими требованиям, предъявляемым к материалам, применяемым в строительной индустрии. Он предназначен для замены традиционных изделий из ПВХ и натуральной древесины в качестве отделочного строительного материала.

- Эколого-экономическими расчетами обоснована эффективность разработанной технологии, позволяющая снизить экологическую нагрузку на окружающую среду и повысить степень вторичного использования промышленных отходов. Эколо-го-экономический эффект от внедрения технологии производства ПИД составляет 80 млн руб./год.

Основные положения диссертационной работы опубликованы в следующих печатных трудах:

- Костюкова Е.О. Промышленные отходы - сырье для строительных материалов будущего: Иркутский регион / Е.О. Костюкова, В.В. Барахтенко, Е.В. Зелинская, Ф.А. Шутов // Экология урбанизированных территорий. - 2009. - № 4. - С. 73-78. (Перечень ВАК)

- Костюкова Е.О. Вторичное использование промышленных отходов поли-винилхлорида в качестве сырья для получения нового строительного материала в Иркутском регионе / Е.О. Костюкова, Е.В. Зелинская, В.В. Барахтенко, Ф.А. Шутов [и др.]. // Промышленное производство и использование эластомеров. - 2010. - №2. -С. 30-36. (Перечень ВАК)

- Kostyukova Е. Polymer Waste and Fly Ash Mixtures for Manufacturing of Artificial Wood / E. Kostyukova, Co-Author V.V. Barahtenko // Международная конференция GPEC 2010 (Global Plastics Environmental Conference 2010), March 8-10, 2010, Orlando, Florida, USA.

- Барахтенко В.В. Утилизация золы уноса для производства пористых строительных материалов нового поколения / В.В. Барахтенко, Е.В. Зелинская, Е.О. Костюкова [и др.]. // Материалы III Международного научно-практического семинара Золошлаки ТЭС: удаление, транспорт, переработка, складирование. Москва, 22-23 апреля 2010 г. - М.: Издательский дом МЭИ, 2010. - С. 60-63. С 120-122 (англ. яз).

- Власова К.И. Золошлаковые отходы - сырьевая база для производства строительных материалов / К.И. Власова, А.Е. Бурдонов, А.В. Грумеза, А.В. Череш-

17

нева, Е.А. Шигаева, Е.О. Костюкова, В.В. Барахтенко, Е.В. Зелинская // Перспективы развития технологии, экологии и автоматизации химических, пищевых и металлургических производств: материалы науч. практ. конф., посвящ. 80-летию ИрГТУ и хим.-металлург. ф-та (Иркутск, 22-23 апреля 2010 г.). - Иркутск: Изд-во ИрГТУ, 2010. -С. 214-216.

- Мендюк А.С. Рынок вторичных полимерных материалов в Иркутской области / А.С. Мендюк, С.А. Пронин, А.В. Черешнева, Е.А. Шигаева, Е.О. Костюкова, В.В. Барахтенко, А.С. Шевцов, Е.В. Зелинская // Перспективы развития технологии, экологии и автоматизации химических, пищевых и металлургических производств: материалы науч. практ. конф., посвящ. 80-летию ИрГТУ и хим.-металлург, ф-та (Иркутск, 22-23 апреля 2010 г.). - Иркутск: Изд-во ИрГТУ, 2010. - С. 217-219.

- Бурдонов А.Е. Строительные материалы из отходов производства и потребления / А.Е. Бурдонов, В.В. Барахтенко, С.А. Пронин, К.И. Власова, Е.О. Костюкова, А.В. Грумеза, Н.А. Малевская, Ф.А. Шутов // Перспективы развития технологии, экологии и автоматизации химических, пищевых и металлургических производств: материалы науч. практ. конф., посвящ. 80-летию ИрГТУ и хим.-металлург, ф-та (Иркутск, 22-23 апреля 2010 г.). - Иркутск: Изд-во ИрГТУ, 2010. - С. 219-222.

- Барахтенко В.В. Экструзионный метод получения пористой искусственной древесины / В.В. Барахтенко, С.А. Пронин, А.Е. Бурдонов, Е.О. Костюкова, А.С. Шевцов, Д.А. Муковозчикова, Ф.А. Шутов // Перспективы развития технологии, экологии и автоматизации химических, пищевых и металлургических производств: материалы науч. практ. конф., посвящ. 80-летию ИрГТУ и хим.-металлург, ф-та (Иркутск, 22-23 апреля 2010 г.). - Иркутск: Изд-во ИрГТУ, 2010. - С. 222-225.

- Костюкова Е.О. Технология получения инновационного строительного материала - Пористой Искусственной Древесины (Винизол) в Иркутском регионе / Е.О. Костюкова, Е.В. Зелинская, В.В. Барахтенко, Ф.А. Шутов // Современные наукоемкие технологии. -2010. - № 8 - С. 162-166.

(URL:

18

14. Бурдонов А.Е. Физико-механические свойства композиционного строительного материала на основе отходов ПВХ и золы уноса / А.Е. Бурдонов, В.В. Барах-тенко, Е.О. Сутурина [и др.]. // Материалы Всероссийской научно-практической конференции с международным участием. Перспективы развития технологии, переработки углеводородных, растительных и минеральных ресурсов. - Иркутск: Изд-во ИрГТУ, 2011.-С. 169-171.

|

Подписано в печать 16.03.2012. Формат 60 х 90 /16.

Бумага офсетная. Печать трафаретная. Усл. печ. л. 1,5.

Тираж 100 экз. Зак. 48. Поз. плана Юн.

Лицензия ИД № 06506 от 26.12.2001

Иркутский государственный технический университет

664074, г. Иркутск, ул. Лермонтова, 83

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]