Лекция 12. Холодная штамповка

| Вид материала | Лекция |

- Холодная штамповка является одним из прогрессивных методов получения узлов и деталей, 263.85kb.

- Лекция 11. Ковка и горячая объемная штамповка. Ковкой, 107.86kb.

- Реферат по теме: «Холодная война великое противостояние сверхдержав», 41.31kb.

- Холодная война» Понятие «холодной войны», 30.33kb.

- Урок в 11 классе по новейшей истории: «Холодная война», 50.75kb.

- Орлов Украинская «Матрица», 1116.08kb.

- Почему мы никогда не будем любить нато, 2574.41kb.

- «Покормите птиц зимой!», 21.6kb.

- Лекция 16. Способы сварки давлением. Контактная сварка. Стыковая, точечная, шовная, 82.74kb.

- «Социальная стратификация и социальная мобильность», 46.19kb.

Лекция 12. Холодная штамповка

Холодной называют штамповку без нагрева заготовок. Ее разделяют на объемную и листовую.

1. Холодная объемная штамповка (ХОШ)

Холодная объемная штамповка позволяет почти полностью исключить обработку резанием. Основные виды холодной объемной штамповки: выдавливание, высадка, объемная формовка и калибровка (чеканка). Холодное выдавливание аналогично прессованию, а холодная высадка, объемная формовка и калибровка аналогичны соответствующим процессам горячей объемной штамповки. Но они обеспечивают достижение большей точности и более качественной поверхности деталей (шероховатость поверхности

0,4 мкм, допуски 0,02–0,05 мм).

0,4 мкм, допуски 0,02–0,05 мм).В качестве заготовок для ХОШ чаще всего применяют прутковый материал из углеродистых, легированных сталей, цветных металлов и их сплавов, обладающих в холодном состоянии необходимой пластичностью. Большое значение имеет подготовка поверхности заготовок: удаление загрязнений, поверхностных дефектов и т.д.

Штамповку осуществляют в тех же штампах, которые применяются для горячей обработки.

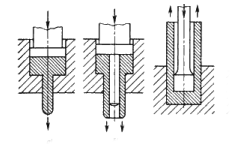

Выдавливание

Выдавливание – образование заготовки путем пластического течения материала в полости штампа.

Различают прямое, обратное, боковое и комбинированное выдавливание.

Рис.1. Схемы выдавливания

При прямом выдавливании металл течет из матрицы в направлении, совпадающем с направлением движения пуансона (рис.1а, б). Этим способом можно получить детали типа стержня с утолщением, трубки с фланцем, стаканы с фланцем.

При обратном выдавливании металл течет в направлении, противоположном направлению движения пуансона, в кольцевой зазор между пуансоном и матрицей для получения полых деталей с дном (рис. 1в).

При боковом выдавливании металл течет в боковые отверстия матрицы под углом к направлению движения пуансона (рис.1г). Таким образом, можно получить детали типа тройников, крестовин и т.п.

При комбинированном выдавливании металл течет по нескольким направлениям (рис.1д). Возможны сочетания различных схем.

Пластическое деформирование выдавливанием происходит в условиях неравномерного всестороннего сжатия и обеспечивают высокую степень деформации.

Из-за высокой стоимости штампов выдавливание целесообразно применять в условиях крупносерийного и массового производства.

Холодная высадка

Высадка – образование на заготовке местных утолщений требуемой формы в результате осадки ее конца. Применяется при изготовлении широкого ассортимента деталей в массовом производстве: болтов, винтов, гаек, заклепок, гвоздей, спиц и т.д.

Исходной заготовкой служат проволока или прутки. Выполняют высадку на холодно-высадочных автоматах.

В первом переходе ролики 2 подают пруток 1 до упора 4, после чего матрица 3 перемещается на позицию высадки, отрезая от прутка мерную заготовку.

Во втором переходе ударом высадочного пуансона 5 производится высадка головки. После возвращения пуансона в исходное положение заклепка выталкивается толкателем 6, который также возвращается в исходное положение, а матрица вновь уходит на линию подачи.

Расчет числа переходов высадки производится в основном по соотношению длины высаживаемой части

и диаметра заготовки

и диаметра заготовки , которое характеризует устойчивость к продольному изгибу. При

, которое характеризует устойчивость к продольному изгибу. При  используют один переход, при

используют один переход, при – два перехода, при

– два перехода, при – три перехода. При большом количестве переходов происходит упрочнение металла, поэтому требуется отжиг.

– три перехода. При большом количестве переходов происходит упрочнение металла, поэтому требуется отжиг.Производительность автоматов достигает 400 изделий в минуту. По сравнению с изготовлением резанием высадка обеспечивает до 30–40% экономии металла.

2. Листовая штамповка

Листовая штамповка – способ изготовления плоских и объемных тонкостенных изделий из заготовки в виде ленты, полосы, рулона.

Характеризуется высокой производительностью, стабильностью качества и точности, низкой себестоимостью изготовляемых деталей, возможностью полной автоматизации. Производительность листовой штамповки – до 40 тысяч деталей в смену.

Толщина заготовки при листовой штамповке обычно не более 10 мм, но иногда может превышать 20 мм, в этом случае штамповка осуществляется с предварительным подогревом до ковочных температур.

При листовой штамповке используют: низкоуглеродистые стали, пластичные легированные стали, цветные металлы и сплавы на их основе, драгоценные металлы, а также неметаллические материалы: органическое стекло, фетр, целлулоид, текстолит, войлок и др. Используется также биметаллический и многослойный лист.

Операции листовой штамповки подразделяются на разделительные и формоизменяющие.

В разделительных операциях этап пластического деформирования материала обязательно завершается его разрушением. К разделительным операциям относят:

1. Отрезка – полное отделение части заготовки по незамкнутому контуру путем сдвига. Отрезка осуществляется на ножницах с параллельными ножами, с наклонно расположенными ножами (гильотинные), с помощью дисковых ножей, с помощью отрезных штампов.

Рис.2. Схемы отрезки: а) наклонно расположенными ножами б) дисковыми ножами

В ножницах с прямолинейным движением ножей (рис.2а) в боковых направляющих станины вверх и вниз перемещается ползун с укрепленным на нем верхним ножом; нижний нож укреплен неподвижно в станине. Подъем и опускание верхнего ножа осуществляется кривошипно-шатунным механизмом. Разрезаемый лист укладывается на стол ножниц и прижимается к нему пневматическим или гидравлическим прижимами. В гильотинных ножницах режущие кромки ножей с целью уменьшения усилия резания наклонены друг к другу под углом створа

=1–5о. Лист подают до упора, определяющего ширину отрезаемой полосы В. Длина отрезаемой полосы L не должна превышать длины ножей.

=1–5о. Лист подают до упора, определяющего ширину отрезаемой полосы В. Длина отрезаемой полосы L не должна превышать длины ножей.Усилие резания определяется по формулам:

-для ножниц с параллельными ножами

-для гильотинных ножниц

где: В–длина линии отреза, мм; S–толщина материала, мм;

–сопротивление срезу, равное 0,8–0,9 предела прочности материала;

–сопротивление срезу, равное 0,8–0,9 предела прочности материала;  – угол скоса верхнего ножа.

– угол скоса верхнего ножа.Ножницы с вращательным движением режущих кромок – дисковые (рис.2б). Применяются для разрезания листовых полос неограниченной длины, а также для резки по криволинейному контуру. Вращение дисковых ножей обеспечивает не только разделение, но и подачу заготовки под действием сил трения. Режущие кромки ножей заходят одна за другую, это обеспечивает прямолинейность линии отрезки. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть в 30…70 раз больше толщины заготовки, увеличиваясь с уменьшением коэффициента трения.

2. Вырубка – отделение части заготовки по замкнутому контуру, при этом отделяемая часть является изделием.

Пробивка – отделение части заготовки по замкнутому контуру, при этом отделяемая часть является отходом.

Основным технологическим параметром операций является радиальный зазор между пуансоном и матрицей

. Зазор

. Зазор  назначают в зависимости от толщины

назначают в зависимости от толщины  и механических свойств заготовки, он приближенно составляет

и механических свойств заготовки, он приближенно составляет  . Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке – за счет увеличения отверстия в матрице.

. Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке – за счет увеличения отверстия в матрице.

Рис.3 Схема процессов вырубки (а) и пробивки (б)

1 – пуансон, 2 – матрица, 3 – изделие, 4 – отход

При штамповке мало- и среднегабаритных деталей из одной листовой заготовки вырубают несколько плоских заготовок для штамповки. Между смежными контурами вырубаемых заготовок оставляют перемычки шириной, примерно равной толщине заготовки. В отдельных случаях смежные заготовки вырубают без перемычек (экономия металла при ухудшении качества среза и снижении стойкости инструмента).

Расположение контуров смежных вырубаемых заготовок на листовом материале называется раскроем. Часть заготовки, оставшаяся после вырубки – высечкой.

Высечка составляет основной отход при листовой штамповке. Тип раскроя следует выбирать из условия уменьшения отхода металла в высечку (рис. 4).

Рис.4. Примеры раскроя материала с перемычками (а) и без перемычек (б)

Экономия металла может быть получена: уменьшением расхода металла на перемычки, применением безотходного и малоотходного раскроя, повышением точности расчета размеров заготовки и уменьшением припусков на обрезку.

Усилие вырубки или пробивки определяется по формулам:

- для круглого контура

;

;- для произвольного контура

,

,где: L–длина линии реза или периметр вырубки; S– толщина заготовки; d–диаметр вырезаемого отверстия;

–сопротивление срезу.

–сопротивление срезу.Формоизменяющие операции – это операции, посредством которых плоская заготовка превращается в пространственную деталь требуемой формы без изменения толщины материала. Основные формообразующие операции: гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка.

1. Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы. Гибку производят в штампах, а также вращающимися фигурными роликами, играющими роль матрицы, на профилегибочных станах.

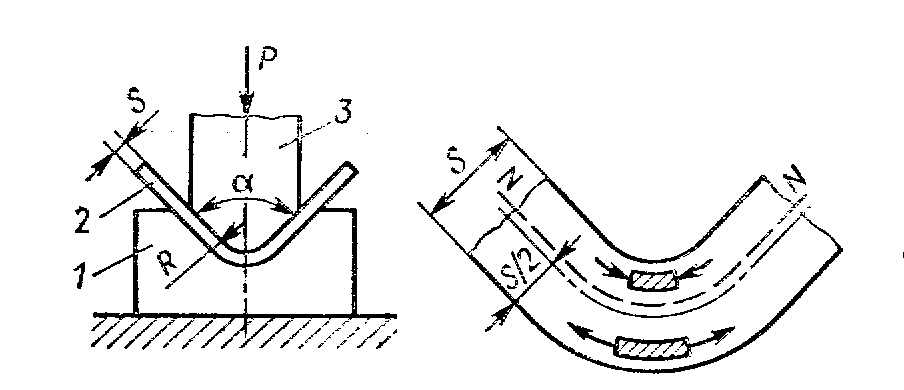

Рис.5. Схема гибки

1–матрица, 2–заготовка, 3–пуансон,

–угол гибки, NN– нейтральный слой, R–радиус скругления

–угол гибки, NN– нейтральный слой, R–радиус скругленияВ местах изгиба наружные слои заготовки растягиваются, а внутренние – сжимаются. Между ними расположен нейтральный слой NN, не испытывающий ни растяжения, ни сжатия. По развернутой длине нейтрального слоя определяется размер заготовки до гибки.

Гибка осуществляется в результате упругопластической деформации. при которой наряду с пластической происходит значительная упругая деформация металла. Поэтому после гибки растянутые и сжатые слои металла стремятся возвратиться в исходное положение. Вследствие этого форма детали после гибки не будет соответствовать форме штампа на величину угла пружинения , который необходимо учитывать при изготовлении инструмента. Угол пружинения равен 1–8о.

С уменьшением радиуса скругления пуансона R возрастает вероятность образования трещин, идущих от наружной поверхности в толщину заготовки, поэтому в зависимости от пластичности металла

.

.Усилие гибки определяется по формуле:

,

,где: В–ширина заготовки, S–толщина металла.

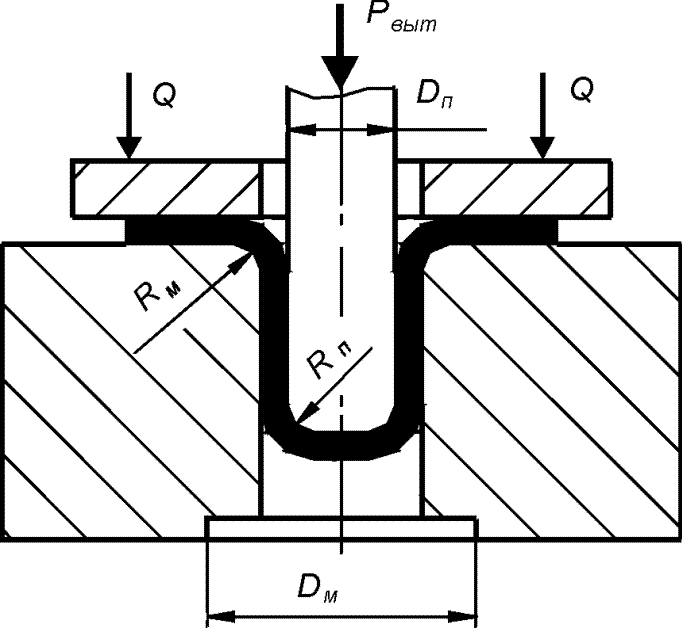

2. Вытяжка– образование полого изделия из плоской или полой заготовки. Вытяжку осуществляют в вытяжных штампах на кривошипном прессе (рис.6).

Вырубленную заготовку диаметром

укладывают на плоскость матрицы. Пуансон надавливает на заготовку, и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали. Диаметр вытягиваемого изделия

укладывают на плоскость матрицы. Пуансон надавливает на заготовку, и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали. Диаметр вытягиваемого изделия  .

.

Рис.6. Схема вытяжки

Формоизменение при вытяжке оценивают коэффициентом вытяжки

, который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 1,8–2,1.

, который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 1,8–2,1.При

возможны потеря устойчивости фланца и образование складок при вытяжке. Их предотвращают прижимом фланца заготовки к матрице с определенным усилием

возможны потеря устойчивости фланца и образование складок при вытяжке. Их предотвращают прижимом фланца заготовки к матрице с определенным усилием . Давление прижима составляет 1–3 МПа. Опасность разрушения заготовок устраняют также скруглением кромок пуансонов и матриц

. Давление прижима составляет 1–3 МПа. Опасность разрушения заготовок устраняют также скруглением кромок пуансонов и матриц  и применением правильно подобранных смазок для уменьшения сил трения между поверхностями заготовок и инструмента.

и применением правильно подобранных смазок для уменьшения сил трения между поверхностями заготовок и инструмента.Различают вытяжку без утонения стенки и с утонением стенки. Вытяжкой без утонения стенки получают полую деталь из листа без изменения его толщины. Это достигается тем, что зазор мезду пуансоном и матрицей принимается равным

. При

. При  производится вытяжка с утонением стенки, при которой длина полой детали увеличивается за счет утонения боковых стенок. Допустимое уменьшение толщины стенок за один проход составляет 40–60%.

производится вытяжка с утонением стенки, при которой длина полой детали увеличивается за счет утонения боковых стенок. Допустимое уменьшение толщины стенок за один проход составляет 40–60%.Детали с большим формоизменением заготовки получают за несколько операций вытяжки с постепенным уменьшением диаметра полой детали и увеличением ее высоты. При последующих переходах

.

. Промежуточный отжиг для устранения наклепа позволяет увеличить КВ до 1,4-1,6.

3. Отбортовка–образование борта (горловины) вокруг отверстия в заготовке.

Рис.7. Схема отбортовки

1–изделие; 2–заготовка; 3–пуансон; 4–матрица

Операция характеризуется коэффициентом отбортовки

,

,где; dО–диаметр отверстия в плоской заготовке. Во избежание образования продольных трещин необходимо, чтобы КО=1,2–1,8. При отбортовке мелких отверстий стремятся совмещать отбортовку с пробивкой.

Отбортовку применяют для изготовления кольцевых деталей с фланцами и для образования уступов в деталях для нарезания резьбы, сварки или сборки, а также для увеличения жесткости конструкции при малой ее массе.

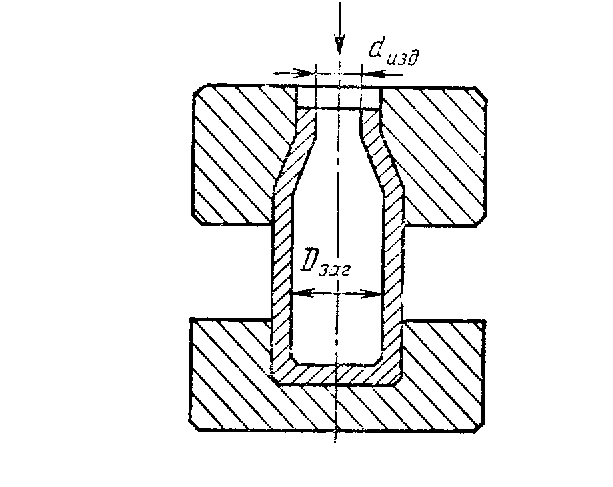

4. Обжим – уменьшение периметра поперечного сечения концевой части полой заготовки.

Рис.8. Схема обжима

Производится заталкиванием заготовки в сужающуюся полость матрицы (рис. 8).

Операция характеризуется коэффициентом обжима

. Во избежание образования продольных складок в обжимаемой части необходимо, чтобы КО=1,2–1,4. Для большего формообразования делают несколько последовательных операций обжима.

. Во избежание образования продольных складок в обжимаемой части необходимо, чтобы КО=1,2–1,4. Для большего формообразования делают несколько последовательных операций обжима.5. Раздача – увеличение периметра поперечного сечения концевой части полой заготовки. Раздача – операция, противоположная обжиму.

Инструмент и оборудование для листовой штамповки

В качестве инструмента при листовой штамповке используют штампы. По технологическому признаку различают штампы простого, последовательного и совмещенного действия. Штампы простого действия – однооперационные, штампы последовательного и совмещенного действия – многооперационные.

В штампе простого действия за один ход ползуна выполняется одна операция.

В штампе последовательного действия за один ход ползуна выполняется одновременно две или большее число операций в различных позициях, а заготовка после каждого хода пресса перемещается на шаг подачи.

В штампе совмещенного действия за один ход ползуна пресса две и большее число операций выполняются в одной позиции без перемещения заготовок в направление подачи.

Холодную листовую штамповку осуществляют в основном на кривошипных прессах. Для крупногабаритных изделий из толстых листов применяются гидравлические прессы.