Магістерська програма дослідницької спеціалізації Динаміка механізмів, машин та обладнання апк пояснювальна записка до магістерської роботи на тему

| Вид материала | Документы |

- Магістерська програма Науково-методичні основи банківського обслуговування підприємств, 1151.28kb.

- Методика науково дослідницької роботи план викладу, 283.44kb.

- Навчальна програма з предмету «Методика роботи з хореографічним колективом» Викладач:, 275.36kb.

- Методичні рекомендації до написання магістерської роботи з соціології, 274.66kb.

- Вартість 1 години роботи перевантажувальних машин та механізмів, грн, 134.64kb.

- Магістерської роботи спеціаліальності 050201 „Менеджмент готельно-ресторанного бізнесу":, 110.9kb.

- Усереднені показники вартості експлуатації будівельних машин та механізмів, 22.24kb.

- Магістерської роботи визначається науковим керівником після обговорення з магістрантом, 402.18kb.

- Реферат пояснювальна записка до курсової роботи, 495.62kb.

- Вимоги до магістерської програми 5 2 державна атестація 7 1 Загальні положення, 491.43kb.

-

ДОСЛІДЖЕННЯ ПАРАМЕТРІВ І

РЕЖИМІВ РОБОТИ ПЛЮЩИЛЬНИХ ВАЛЬЦІВ

САМОХІДНОЇ КОСАРКИ

ПОЯСНЮВАЛЬНА ЗАПИСКА

ДО МАГІСТЕРСЬКОЇ РОБОТИ

02.02.02МР118 “C”.17.01.11.010

Поішко Олександр Васильович

КАБIНEТ МIНIСТРIВ УКРАЇНИ

Н

АЦIОНАЛЬНИЙ УНIВEРСИТEТ БIОРEСУРСIВ IПРИРОДОКОРИСТУВАННЯ УКРАЇНИ

АЦIОНАЛЬНИЙ УНIВEРСИТEТ БIОРEСУРСIВ IПРИРОДОКОРИСТУВАННЯ УКРАЇНИНАВЧАЛЬНО-НАУКОВИЙ ТЕХНІЧНИЙ IНСТИТУТ

Факультет конструювання та дизайну машин і систем природокористування

ЗАТВЕРДЖУЮ:

Завідувач кафедри

інженерного забезпечення

рослинництва

ім. акад. П.М. Василенка

___________ Мироненко В.Г.

“____”______________ 2011р.

УДК 631.353.6.001.66

Кафедра сільськогосподарських машин ім. академіка П.М. Василенка

Спеціальність 8.05050312 – машини та обладнання сільськогосподарського виробництва

Магістерська програма дослідницької спеціалізації – Динаміка механізмів, машин та обладнання АПК

ПОЯСНЮВАЛЬНА ЗАПИСКА

до магістерської роботи на тему:

ДОСЛІДЖЕННЯ ПАРАМЕТРІВ І

РЕЖИМІВ РОБОТИ ПЛЮЩИЛЬНИХ ВАЛЬЦІВ

САМОХІДНОЇ КОСАРКИ

02.02.02МР118 “C”.17.01.11.010

Виконав:слухач магістратури гр. 1М-10 _____________(Полішко О.В.)

(підпис)

Науковий керівник:к.т.н., доцент ___________________ (Онищенко В.Б.)

(підпис)

Робота допущена до захисту: рішення кафедри інженерного забезпечення рослинництва ім. акад. П.М. Василенка, протокол №11 від 8.12.2011р.

Київ 2011

К

АБІНЕТ МІНІСТРІВ УКРАЇНИ

АБІНЕТ МІНІСТРІВ УКРАЇНИНАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ БІОРЕСУРСІВ І ПРИРОДОКОРИСТУВАННЯ УКРАЇНИ

НАВЧАЛЬНО-НАУКОВИЙ ТЕХНІЧНИЙ ІНСТИТУТ

Факультет конструювання та дизайну машин і систем природокористування

ЗАТВЕРДЖУЮ:

Завідувач кафедри

інженерного забезпечення

рослинництва

ім. акад. П.М. Василенка

___________ Мироненко В.Г.

“____”______________ 2011р.

ЗАВДАННЯ ДО МАГІСТЕРСЬКОЇ РОБОТИ

Слухача магістратури Полішка Олександра Васильовича

Спеціальність: 8.05050312 «Машини та обладнання сільськогосподарського виробництва»

Тема роботи “Дослідження параметрів і режимів роботи плющильних вальців самохідної косарки”

затверджена наказом по НУБіПУкраїни №118 “C”від 17 січня 2011 р.

2. Термін здачі студентом закінченої роботи 09 грудня 2011 року

3. Вихідні дані до роботи Технології заготівлі кормів, конструкції технічних засобів заготівлі сіна та їх технічні характеристики

4. Зміст пояснювальної записки (перелік питань які потрібно розробити)

Розділ 1. Огляд зарубіжних та вітчизняних машин. Аналіз конструкцій робочих органів.

Розділ 2. Фізико-механічні властивості рослин. Аналіз технології вирощування конюшини на сіно.

Розділ 3. Дослідження параметрів та режимів роботи плющильних вальців самохідної косарки.

Розділ 4. Застосування САПР при проектуванні плющильного апарату.

Р

озділ 5. Охорона праці.

озділ 5. Охорона праці.Розділ 6. Економічний ефект.

В

исновки.

исновки.Додатки.

Список використаної літератури.

5. Перелік обов’язкових листів презентації:

Аркуш 1. Основні технології заготівлі кормів

Аркуш 2. Загальний вигляд косарки Е-303

Аркуш 3. Функціональна схема машини Е-303

Аркуш 4.Базова і удосконалена технологічна схема плющильного

пристрою

Аркуш 5. Дослідження технічних і технологічних параметрів

Аркуш 6. Економічний ефект

Аркуш 7. Висновки

6.Дата видачі завдання“_____” ________________ 20__р.

Керівник магістерської роботи:

к.т.н. доцент кафедри інженерного забезпечення рослинництва ім. акад. П.М. Василенка

__________________ В.Б. Онищенко

(підпис)

З завданням ознайомлений:

слухач магістратури групи1М-10

__________________ О.В. Полішко

(підпис)

ЗМІСТ

РЕФЕРАТ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....3

ВСТУП . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....4

Розділ 1. ОГЛЯД ВІТЧИЗНЯНИХ ТА ЗАРУБІЖНИХ МАШИН. АНАЛІЗ КОНСТРУКЦІЙ РОБОЧИХ ОРГАНІВ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....6

1.1 Аналіз машин для зкошування, збирання, транспортування та зберігання травостою………………………. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...6

1.2 Вимоги до процесу скошування трави…… . . . . . . . . . . . . . . . . . . . . . . . . . .....8

1.3 Машини для скошування трав……………………………………………........12

1.4 Будова косарок і косарок-плющилок……………………………………….....13

1.5 Вибір косарок і комплектування агрегатів…………………………………...22

1.6 Аналіз конструкцій робочих органів кормозбиральних машин…………….22

Розділ 2. ФІЗИКО-МЕХАНІЧНІ ВЛАСТИВОСТІ РОСЛИН. АНАЛІЗ ТЕХНОЛОГІЇ ВИРОЩУВАННЯ КОНЮШИНИ НА СІНО. . . . ……………....28

2.1 Фізико-механічні властивості рослин. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .28

2.2 Загальна характеристика конюшини. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. ..34

2.3 Місце конюшини у сівозміні……………………………………………….....35

2.4 Технології заготівлі сіна……………………………………………………....35

2.5 Особливості польового сушіння трав...........………………………………....40

2.6 Аналіз способів інтенсифікації польового сушіння трав...............................42

2.7 Передовий досвід вирощування конюшини на сіно по інтенсивній технології..............................................................................................................43

Розділ 3. ДОСЛІДЖЕННЯ ПАРАМЕТРІВ ТА РЕЖИМІВ РОБОТИ ПЛЮЩИЛЬНИХ ВАЛЬЦІВ САМОХІДНОЇ КОСАРКИ.................................44

3.1 Визначення вологості рослинної маси у валку..................................... . . . .44

3.2 Математична обробка результатів................................... . . . . . . . . . . . . . . . .49

3.3 Перевірка режимів роботи самохідної косарки...........................................59

Розділ 4. застосування сапр ПРИ ПРОЕКТУВАННІ ПЛЮЩИЛЬНОГО АПАРАТУ. . ...... .. .... ..... ..... ........... .. ... ....... ..... .. ... ...... ...... ..... ...... ... .. .. . . ..60

4.1 Передумови застовання САПР в сільськогогосподарському машинобудуванні................ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .60

4.2 Огляд ринкута критерії вибору САПР...................................... . . . . . . . .... ....61

4.3 Етапи вибору САПР та основні властивості інтегрованих схем...................63

4.4 Задачі, рівні та етапи проектування........................................................... .....65

4.5 Розробка 3D моделі плющильного вальця в середовищі КОМПАС 3D......67

Розділ 5. ОХОРОНА ПРАЦІ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .....71

5.1 Загальний стан охорони праці при роботі на машині....................... ..............71

5.2 Правила і умови використання................................................................ ..........72

Розділ 6. ЕКОНОМІЧНИЙ ЕФЕКТ................... . . . . . . . . . . . . . . . . . . . . . . . . .76

ВИСНОВКИ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 77

ДОДАТКИ...........................................................................................................78

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ. . . . . . . . . . . . . . . . . . . . . . . . . . . . ...79

РЕФЕРАТ

Магістерська робота на тему: „Дослідження параметрів та режимів роботи плющильних вальців самохіної косарки”.

Магістерська робота виконана на 84 сторінках машинописного тексту пояснювальної записки, що містить 13 формул, 4 таблиць, 22 рисунків, додатків 2, списку використаної літератури 27 найменувань.

Магістерська робота присвячена вдосконаленню технологічного процесу заготівлі сіна з люцерни.

В першому розділі пояснювальної записки проведено аналіз відомих машин для заготівлі сіна.

В другому розділі представлено аналіз технології заготівлі конюшини та фізико-механічні властивості рослин.

В третьому розділі ми визначаємо параметри та режими роботи плющильних вальців самохідної косарки.

В четвертому розділі представлено використання САПР при розробці плющильного пристрою.

В п’ятому розділі наведена охорона праці і захист навколишнього середовища.

В шостому розділі приведено економічний ефект від впроваджень результатів досліджень.

Ключові слова: КОНЮШИНА, КОСАРКА, ПЛЮЩИЛЬНИЙ ПРИСТРІЙ, СІНО, ПОЖИВНА ЦІННІСТЬ, ВОЛОГОВІДДАЧА, ПЛЮЩИЛЬНІ ВАЛЬЦІ, ЗАГОТІВЛЯ СІНА.

ВСТУП

Основними технологічними операціями під час заготівлі кормів (сіна, сінажу, силосу) є скошування трав у покоси чи розширені валки (з плющенням чи без нього), згрібання, перевертання валків, підбирання сіна з валків з пресуванням у тюки чи рулони, підбирання валків пров'яленої трави з одночасним подрібненням під час заготівлі сінажу, скошування рослин з подрібненням під час заготівлі силосу.

Для виконання цих операцій застосовують такі кормозбиральні машини:

косарки, ворушилки, валкоутворювачі, прес-підбирачі, кормозбиральні комбайни та візки-підбирачі.

Важливою умовою приготування високоякісного сіна є максимальне збереження корисних речовин, які знаходяться в зелених рослинах. З цієї точки зору одна з головних і найбільш відповідальних технологічних операцій при заготівлі сіна – сушіння трави. При ній якість сіна знижується за рахунок фізіологічних і біохімічних процесів, які протікають, та втрат найбільш цінної частини трави – листя та суцвіття.

Ефективність польової сушки трави в значній мірі визначається технологією їх скошування. Тому, щоб заготовити високоякісне сіно, необхідно вірно вибрати раціональну технологію та комплекс машин для скошування трави. В теперішній час в залежності від природньо-кліматичних зон, складних погодніх умов і вимог до сушки окремих видів трав використовують чотири основні технології: скошування у прокоси, скошування у валки, скошування із плющенням в валки, скошуванням з накопиченням трав у бункері і періодичним викидання її на поле.

В лісолуговій та лісостеповій зонах, щоб прискорити підсушку трави, її скошують в прокоси. В південній степовій зоні при врожаї 20 ц з 1 га сіна траву зразу після скошування збирають у валки, для чого використовують валкові косарки або зчіпки косарок із граблями. Ширина валків повинна відповідати типу підбираючих машин.

Проте при сушінні в полі із сприятливими умовами скошування в прокоси або у валки трава втрачає багато поживних речовин. Втрати відбуваються під дією тепла, вологи, сонячної радіації та повітря.

Щоб зменшити втрати, розроблені різні прийоми, які прискорюють сушку трави та дозволяють заготовляти високоякісне сіно і у дощову погоду.

Одним із найбільш ефективних способів, прискорюючи сушку, є плющення. Стебла і листки трави сушаться нерівномірно, так як стебла зберігають більше вологи, чим листки, площа випаровування листків більша, чим у стебла. Тому якщо чекати висушування стебел, то листя пересихають і при підборі сіна розсипаються. Плющені рослини сохнуть рівномірніше не плющених та в 1,5...2 раза бистріше.

Плющити траву краще під час її скошування, так як плющена із валка трава засмічена грантом, крім того, нерівномірний по товщині валок погіршує якість плющення.

У дощову погоду плющення не дає позитивного результату, так як із розплющеного стебла легко вимиваються поживні речовини, сіно бистріше гниє.

Злакові трави з полим стеблом швидко висихають і без плющення. Тому плющення злакових трав малоефективно.

На сінокосах з невеликим врожаєм (на пів пустельних і пустельних землях) траву краще збирати в невеликі валки.

Розділ 1. ОГЛЯД ВІТЧИЗНЯНИХ ТА ЗАРУБІЖНИХ МАШИН. АНАЛІЗ КОНСТРУКЦІЙ РОБОЧИХ ОРГАНІВ

1.1 Аналіз машин для зкошування, збирання, транспортування та зберігання травостою.

Зниження темпів виробництва продуктів тваринництва, яке спостерігається останнім часом, обумовлено, поряд з іншими чинниками, незадовільним станом кормової бази. Недостатня забезпеченість кормами та низька їх якість призводить до того, що генетичний потенціал тварин реалізується лише на 40 % - 90 %. Корми значною мірою є визначальними і для економічних показників, оскільки в структурі собівартості тваринницької продукції на їх частку припадає до 70 % витрат. У зв'язку з цим підвищення якості кормів, покращення їх продуктивної дії, зменшення втрат поживних речовин та псування в процесі заготівлі, консервування і зберігання є важливою передумовою зростання продуктивності тварин і ефективності галузі в цілому.

Однією з причин зменшення виробництва кормів є гостра нестача кормозбиральної техніки в сільськогосподарських підприємствах як за кількістю, так і за номенклатурою. В зв'язку з цим основна маса кормів заготовлюється за традиційними технологіями переважно машинами застарілих конструкцій.

Для збільшення виробництва кормів і покращення їх якості поряд з підвищенням рівня механізації галузі за рахунок існуючої техніки необхідне застосування технічних засобів нового покоління, яке б забезпечило комплексну механізацію прогресивних технологій в кормовиробництві.

Вивчення й аналіз конструкцій енергозасобів і сільськогосподарських машин провідних фірм свідчать, що сучасними тенденціями їхнього розвитку є постійне зростання потужності й продуктивності, удосконалення та створення конструкцій машин, які дають змогу якісно виконувати комбіновані технологічні процеси, що сприяє підвищенню продуктивності праці, зменшенню втрат вирощеного врожаю, забезпеченню екологічних вимог виробництва та поліпшенню умов праці. Створюючи все більш комфортні умови праці і досконалі системи бортового менеджменту, виробники тракторів, комбайнів та інших сільськогосподарських машин ведуть жорстку конкурентну боротьбу на ринку сільськогосподарської техніки. Для цього вони намагаються повніше задовольняти потреби споживачів, постійно поліпшують технологічні й технічні характеристики сільськогосподарської техніки, її комфортність, зовнішній дизайн, співвідношення ціна/якість тощо.

Зростаюча концентрація і спеціалізація виробництва в країнах Західної Європи та США висуває нові вимоги до підвищення продуктивності, агрозоотехнологічної ефективності й надійності технічних засобів, що зумовлює постійне внесення змін у конструкцію машин та параметри їхніх робочих органів.

Істотно підвищилась різноманітність технічних рішень машин і їхніх робочих органів, збільшився рівень гідрофікації, автоматизації та довговічності. Виробники сільськогосподарської техніки намагаються повніше задовольнити потреби фермерських господарств різних розмірів: випускається широка гама тракторів з потужністю двигуна від 20 к.с. до 507 к.с., кормозбиральних комбайнів від 150 к.с. до 685 к.с., зернозбиральних комбайнів від 87 к.с. до 460 к.с., модульні ряди інших причіпних та навісних сільськогосподарських машин.

Спеціалісти вважають, що потужність нових типів сільськогосподарської енергетики, в тому числі і збиральних машин, за останні 10 - 12 років зросла вдвоє. Все ширше застосування в конструкціях машин знаходять прогресивні конструкційні матеріали, полімери, композити, гідропривод, електро-, гідроавтоматика й електроніка.

Поряд зі збільшенням потужності енергетичних засобів, ширини захвату

машинно-тракторних агрегатів та пропускної здатності збиральних машин, створенням і освоєнням виробництва різноманітних комбінованих багатофункціональних машин, підвищенням робочих (до 8 км/год- 15 км/год) та

транспортних (до 40 км/год - 60 км/год) швидкостей спостерігається поліпшення інших технічних параметрів машин - оглядовості, радіусів повороту, швидкостей завантаження-розвантаження сільськогосподарських матеріалів тощо.

Велику увагу провідні фірми приділяють підвищенню надійності і довговічності машин, що сприяє зменшенню витрат на ремонт та технічне обслуговування сільськогосподарської техніки. Постійно поліпшуються умови роботи операторів МТА. Рівень шуму в комфортабельних кабінах знизився до 72 дБА - 75 дБА, вдосконалюються органи управління, системи контролю й автоматичного управління, контролю режимів роботи, оптимізується мікроклімат у кабіні, ергономічні параметри сидіння, тепло- і шумоізоляція та ін. Фірми значно розширили роботи із захисту довкілля та ґрунтів від несприятливої ущільнювальної дії машин: широко впроваджуються шини низького тиску, знижується їхній питомий тиск на ґрунт.

Останніми роками у зарубіжному кормовиробництві починають домінувати гнучкі технології, які забезпечують високу ефективність заготівлі кормів за мінімальних втрат поживних речовин під час зберігання. Для реалізації таких технологій розроблені технічні засоби, що характеризуються високою продуктивністю, якісним виконанням технологічного процесу, багато-функціональністю, активними робочими органами, суміщенням виконуваних технологічних операцій, можливістю виконання безперевалочних операцій, автоматизацією процесів [6].

1.2 Вимоги до процесу скошування трави.

Для приготування сіна використовують посіви багаторічних і однорічних бобових і злакових трав в чистому вигляді, їх сумішах, а також природні кормові угіддя.

Одержати високоякісне сіно з найбільшою кількістю поживних речовин і вітамінів можна лише при своєчасному скошуванні трав. Ніякі наступні операції не допоможуть приготувати якісне сіно з трав, які скошені в пізні фази розвитку і втратили кормову цінність.

Рис 1.1 Технологічні схеми заготівлі кормів

Багаторічні і однорічні злакові трави скошують у фазі колосіння, але не пізніше початку цвітіння; бобові – у фазі повної бутонізації, але не пізніше масового цвітіння.

Строки збирання трав природних кормових угідь визначають за вказаними вище фазами розвитку багаторічних трав, які переважають у травостої.

Висота зрізування при збиранні на сіно сіяних багаторічних і однорічних трав, а також природних сінокосів, повинна становить від 5 см до 7 см, сіяних багаторічних трав першого року і при використанні їх на наступний рік на насіння – від 7 см до 9 см [13].

За сприятливих для сушіння погодних умов бобові трави і бобово-злакові суміші скошують з одночасним плющенням. У нестійку погоду плющення не проводять .

Плющення сприяє інтенсивній та рівномірній вологовіддачі, прискорюється процес сушіння трав. Скорочується час знаходження корму під відкритим небом. Повнота плющення трав повинна становити не менше 90 %.

У залежності від урожайності і природно-кліматичних умов трави скошують у покіс або валок.

Основні вимоги, що ставляться до операцій згрібання скошених трав, їх ворушіння і спушування, обертання і здвоювання валків, зводяться до такого: обробка всієї поверхні поля повинна бути виконана без прогалин, валок має бути розпушеним, прямолінійним і рівномірним по довжині і поперечному перерізу, дія робочих органів на скошену масу не повинна призводити до втрат найбільш поживної частини рослин - листочків і суцвіть. Виконання цих вимог сприяє більш продуктивній роботі машин на підбиранні валків, а також прискореному підсушуванню маси і підвищенню якості кормів.

Для створення умов рівномірного і прискореного сушіння проводять ворушіння скошеної трави. Перше ворушіння проводять у міру підсихання верхнього шару через 1,5 год - 2 год після скошування, наступні – (в залежності від погодних умов) через 2 год - 4 год.

При зниженні вологості бобових трав до 55% - 60%, а злакових – до 50% - 55% масу з покосів згрібають у валки і досушують до вологості, яка відповідає вибраній технології заготівлі сіна.

При заготівлі пресованого сіна польового сушіння в лісовій і лісостеповій зоні його пресують за вологості від 20 % до 22 %, (щільність пресування не повинна перевищувати 130 кг/м3 ), в степовій і напівстеповій зонах – за вологості від 20 % до 24 % (щільність не більше190 кг/м3).

При заготівлі пресованого сіна з досушуванням активним вентилюванням масу в лісовій та лісостеповій зонах пресують за вологості від 25 % до 30 %, в степовій і напівстеповій зонах за вологості – від 30 % до 35%. Щільність пресування повинна становити від 110 кг/м3 до 120 кг/м3.

За проспектними даними закордонних фірм, щільність пресування для різних типів і марок пресів складає: для сіна – від 160 кг/м3 до 260 кг/м3, для соломи – від 90 кг/м3 до 180 кг/м3 і для сінажу – від 300 кг/м3 до 470 кг/м3.

Отримання високих та стійких врожаїв трав, високоякісного сіна і збереження травостою для його довгострокового використання в деякій мірі залежить від встановленої висоти зрізу. Тут керуються слідуючими рекомендаціями:

- зріз рослин повинен бути рівний і повний. Відхилення висоти зрізу по всій довжині ріжучого апарата допускається +/-5 мм.

- траву скошують із одночасним укладанням скошеної маси в прокіс рівним шаром по направленню руху.

- при скошуванні трави у валки їх вкладають рівномірно по всій довжині без розривів. При об’їзді перешкод валок розташовують не блище 1,5 м від нього.

- втрати при скошуванні трав підвищеного зрізу і не зрізаних рослин допускається 2 %. Башмаки ріжучого апарату не повинні зминати зрізану і не зрізану траву

Потрібна висота зрізу деяких видів трави Таблиця 1.1

-

Травостій природніх сінокосів і багатолітньої трави лісної зони:

перший укіс

другий укіс

5...6 СМ

6...7 СМ

Сіяні багатолітні трави, використовувані для отримання насіння

8...9 СМ

Лугові сім’яні трави

НЕ НИЖЧЕ 10...12 СМ

Однолітні трави і їх суміші

4...6 СМ

1.3 Машини для скошування трав

Для скошування трав тепер широко застосовуються ротаційні косарки (таблиця 1.2). Машини такого типу забезпечують косіння високоврожайних трав, а також травостоїв, що вилягли чи переплуталися на великих поступальних швидкостях. За результатами випробувань продуктивність ротаційних косарок на 30%-50% вища, ніж продуктивність сегментно-пальцевих косарок зі зворотно-поступальним рухом ножів.

Таблиця 1.2 -Технічна характеристика ротаційних косарок

| Марка | Виробник | Ширина | Споживана | | Частота | Робоча |

| | (постача- | захвату, м | потуж- | Маса, кг | обертання | швидкість, |

| | льник) | | ність, кВт | | ВОМ, об/хв | км/год |

| КРВ-1,88 | ВАТ "НОМЗ" | 1,88 | 35 | 350 | 540 | До 15 |

| КРВ-2,15 | | 2,15 | 25 | 400 | 540 | - |

| КРС-2 | КП | 2,0 | тр.кл.1,4 | 515 | 540 | До 15 |

| | "Київтрактор | | | | | |

| | одеталь" | | | | | |

| 2125/2 | Волинська | 1,85 | 29 | 410 | 540 | До 15 |

| 2112/1 | фондова | 2,1 | 59 | 520 | 540 | До 15 |

| 2 157 | компанія | 2,05 | 29 | 400 | 540 | До 15 |

| 2157/1 | | 2,45 | 35 | 435 | 540 | До 15 |

| 2157/2 | | 2,80 | 40 | 470 | 540 | До 15 |

| Поіо 185 | Фірма 8ІР | 1,85 | 26 | 425 | 540 | Немає |

| Поіо 220 | (Словенія) | 2,20 | 32 | 490 | 540 | даних |

| Поіо 1750 | | 1,70 | 20 | 375 | 540 | 2,0 га/год |

| Поіо 2150 | | 2,10 | 25 | 400 | 540 | 2,5 га/год |

| Поіо 2550 | | 2,50 | 30 | 435 | 540 | 3,0 га/год |

| Ьазег 2600 | | 2,57 | 35 | 630 | 1000 | 3,0 га/год |

| Ьазег 3000 | | 2,98 | 45 | 670 | 1000 | 3,5 га/год |

| Оізко | Фірма КІааз | | | | | |

| 2650/2650С | | 2,60 | 33 | 640 | 540/1000 | Немає |

| 0ізко | | | | | | даних |

| 3050/3050С | | 2,60 | - | - | 540 | |

| 0ізко 3450 | | 3,00 | 40 | 710 | 540/1000 | Те саме |

| 0ізко 3050Р/ | | 3,40 | 51 | 800 | 1000 | -"- |

| 0ізко | | | 120 | 1920 | 1000 | -"- |

| 8550/8550С | | 8,00/8,30 | - | - | 1000 | -"- |

| 0ізко 8550 Д8 | | 8,00 | - | - | - | -"- |

| 0ізко 8700С | | 8,50 | Двигун | Немає | Немає | -"- |

| Соидаіі400 | | 14,00 | 350 кВт | даних | даних | |

| МР 1339 | ТОВ "Амако | 2,80 | тр.кл.1,4 | Немає | 540/100 | Немає |

| Кипп РС 303 | Україна" | 3,00 | тр.кл.1,4 | даних | 1000 | даних |

Ротаційні косарки поділяються на машини з верхнім (барабанні) і нижнім

(дискові) приводом роторів. Застосовують косарки як задньо-, так і фронтально-навісні. При цьому підхід до ширини захвату косарок у значній мірі диференційований – виробляються косарки типорозмірним рядом з шириною захвату від 1,2 м до 5 м з інтервалом 0,1 м - 0,3 м. Є косарки і з більшою шириною захвату, наприклад, косарка BNG фірми Kuhn - 619 см, Corto 8100 фірми Claas - 770 см, Biq M фірми Krone - 900 см, КПР-9 "Гомсільмаш" - 870 см.

Косарки обладнуються валкоутворювачами і пристроями для кондиціювання маси [18].

1.4 Будова косарок і косарок-плющилок

Косарки призначені для скошування природних або сіяних трав і формування зрізаної маси. їх класифікують за такими ознаками:

способом агрегатування - причіпні, начіпні, напівначіпні і самохідні;

кількістю різальних апаратів - одно-, дво-, три - та багатобрусні;

формуванням зрізаної маси - для скошування у покоси, косарки-плющилки і порційні.

Косарка скошує і укладає масу в смуги з невеликою (40-50 см) відстанню між ними для проходу коліс трактора. Косарка-плющилка плющить зрізану масу і укладає її у покоси або валки. Порційна косарка подрібнює масу й укладає її в невеликі копиці, відстань між якими залежить від урожайності культури.

Косарки КС-2Д, КС-2,2, КОН-2,2 однобрусні з сегментно-пальцьовим різальним механізмом. Вони призначені для скошування природних і сіяних трав в усіх природно-кліматичних зонах. Агрегатують їх з тракторами класу 0,9 і 1,4. Із пристроями ПБ-2,1 і ПБА-4 їх можна використовувати для збирання бобових культур, а також пристосувати для роботи з розпушувачем або плющилкою.

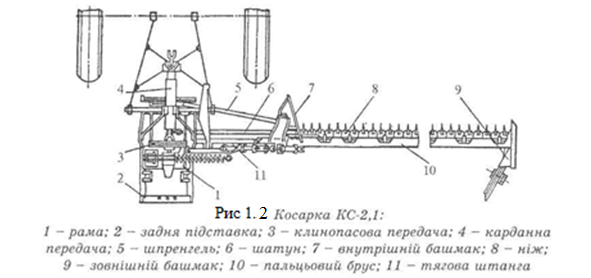

Косарка швидкісна КС-2,1 складається з рами 1 (рис.5.4), різального апарата, кривошипно-шатунного механізму, механізму піднімання різального апарата і тягової штанги 11. Різальний апарат косарки нормального різання з одинарним пробігом і підвищеним числом ходів ножа за хвилину (до 1100), що дозволяє скошувати траву з поступальною швидкістю агрегату до 3,34 м/с. Пальцьовий брус 10 виготовлений зі стальної штаби змінного перерізу з прикрученими до неї пальцями. Він спирається під час роботи на два башмаки - внутрішній 7 і зовнішній 9. Під внутрішнім та зовнішнім башмаками встановлені стальні полозки, якими під час роботи різальний апарат спирається на землю. За допомогою цих полозків можна регулювати висоту зрізу в межах 5-7 см. До зовнішнього башмака шарнірно прикріплена металева польова дошка з відвідними прутками, що зсовують зрізану масу вліво, забезпечуючи цим вільний прохід для внутрішнього башмака при наступних заїздах. На внутрішньому башмаку закріплені напрямні головки ножа і пруток, який відводить траву від головки ножа дещо вправо. Ніж рухається у пазах пальців зворотно-поступально за допомогою шатуна 6.

Шатун з'єднується з головкою ножа пальцем, змонтованим у нижній головці шатуна на сферичному підшипнику ковзання, і закріплюється в отворі головки ножа спеціальною гайкою. Другий кінець штока шатуна нагвинчується на тримач, через який він з'єднується з пальцем шківа-ексцентрика. Шків-ексцентрик встановлено на двох підшипниках кочення на осі, закріпленій на рамі косарки. Трьома клиновими пасами шків приводиться в рух від ведучого шківа, з'єднаного карданною передачею з ВВП трактора.

Пальцьовий брус з'єднано з рамою косарки тяговою штангою 11, яка кронштейном шарнірно кріпиться до штиря рами. На другий кінець штанги надітий корпус головного шарніра, закріпленого болтом за допомогою рифленої шайби і сектора через кронштейн, який приварений до штанги.

Рифлений сектор боковими виступами закріплений на кронштейні, а шайба своїми рифлями входить у рифлі сектора. Кронштейн і сектор мають довгасті отвори. Завдяки такому з'єднанню можна змінювати похил різального апарата у поздовжньому напрямку.

В отвір заднього вушка корпуса головного шарніра встановлена ексцентрикова втулка, з'єднана з корпусом болтом. За допомогою її та шпренгеля можна регулювати положення різального апарата. Під час роботи осьові лінії ножа і шатуна мають бути паралельними.

Шпренгель входить в отвір переднього вушка двома штирями. Один проходить через ексцентрикову втулку, другий ~ через нижній отвір корпуса. Обидва штирі знаходяться на одній поздовжній лінії і утворюють головний шарнір різального апарата.

Для зручності начіплювання косарки на трактор її раму обладнано переднім та заднім стояками. Крім того, задній стояк використовують як скобу для причіплювання машин, що агрегатуються з косаркою. На рамі закріплені пальці та зварний стояк для з'єднання косарки з начіпною системою трактора.

За допомогою гідросистеми трактора косарку піднімають. Різальний апарат піднімається швидше від рами, що забезпечується системою важелів косарки, зміною кута між нижніми тягами начіпної системи трактора і рами косарки. Потреба піднімати різальний апарат за допомогою гідросистеми виникає при натраплянні на перешкоду, на поворотах при невеликих переїздах з ділянки на ділянку.

При переїздах на далекі відстані різальний апарат спочатку піднімають за допомогою гідросистеми, а потім вручну встановлюють вертикально і закріплюють транспортним гаком і прутком із спеціальною гайкою.

Під час руху трактора в полі трава потрапляє в проміжки між пальцями різального апарата, леза сегментів притискують її до кромок вкладишів пальців і зрізують. Зрізана трава падає через пальцьовий брус і лягає шаром на ґрунт.

Одночасно пруток, закріплений на внутрішньому башмаку, відводить траву від головки ножа дещо вправо, а польова дошка з прутками зсовує зрізану масу вліво, забезпечуючи цим вільний прохід для внутрішнього башмака під час наступних заїздів. Якість роботи залежить від правильності складання і регулювання косарки.

Сегменти ножа і вкладиші пальців повинні лежати в одній площині, що досягається їх рихтуванням. Передні кінці сегментів ножа повинні лежати на вкладишах пальців. Між заднім кінцем вкладиша і сегментом можливий зазор до 1 мм. У крайніх положеннях шатуна середини сегментів ножа не повинні доходити до середини пальців на 5 мм (регулюють зміною довжини шатуна).

Кут похилу різального апарата вперед або назад встановлюють поворотом шарніра відносно тягової штанги. Висоту зрізування регулюють переміщенням башмаків. Натяг пасів змінюють пересуванням ведучого шківа натяжним гвинтом.

Косарка начіпна КОН-2,2 праворіжуча призначена для скошування сіяних та природних трав урожайністю до 200 ц/га зеленої маси у всіх природно-кліматичних зонах з укладанням скошеної маси у покіс.

Різальний апарат має ширину захвата 2,2 м. Висота зрізу - 30-40 мм. Робоча швидкість косарки - до 12 км/год. Продуктивність - до 2,6 га/год.

Косарка з порційним скиданням причіпна КПП-3 призначена для скошування трав з малою врожайністю. Вона обладнана ротаційним барабаном-подрібнювачем, бункером місткістю 2,0 м3 та механізмом привода. Барабан-подрібнювач має 36 лопаток-ножів, які зрізують рослини, подрібнюють їх і транспортують у бункер. Бункер періодично відкривають гідроциліндром, викидаючи подрібнену масу. Ширина захвату косарки - 3 м, продуктивність - 2,4. Агрегатують із тракторами класу 0,9 та 1,4.

Косарки ротаційні КН-2,1 (КРН-2ДА), КР-2,1 і КРС-2 призначені для скошування високоврожайних природних і сіяних трав на підвищених швидкостях з укладанням скошеної маси у покоси.

Косарка ротаційна КН-2,1 начіпна. Агрегатують із тракторами класу 1,4. Косарка приводиться в дію від ВВП трактора. Різальний апарат складається з чотирьох дисків 7 з ножами 8 (рис.1.6, а). Під час руху агрегата травостій зрізують ножами 8, які шарнірно закріплені на дисках 7, що попарно обертаються з великою швидкістю (65 м/с). Зрізана маса підхоплюється ножами та дисками і виноситься із зон різання. При цьому вона переміщується по роторах та укладається у покіс. Траєкторії руху ножів сусідніх роторів перекриваються, завдяки чому виключаються пропуски й огріхи після косарки. Скошена трава, вдаряючись у щиток 10 польового подільника, змінює траєкторію руху і укладається у покіс. При цьому звільняється місце для коліс трактора при наступному проході. Висота зрізу - 60-80 мм. Ширина захвату - 2,1 м. Робоча швидкість - до 15 км/год. Продуктивність - до 3 га/год.

Косарка швидкісна КРС-2 (рис.1.6,6) має різальний брус, конічний редуктор 5, раму з поворотним пристроєм, начіпний пристрій 3, ведучий піків з обгінною муфтою, тяговий запобіжник, карданний вал, польовий подільник з щитком 7, кронштейн огородження з кожухом, механізм зрівноважування.

Приєднання косарки до трактора здійснюється за допомогою триточкової начіпки напівавтоматичного приєднувального пристрою. Робочі органи косарки приводяться в рух від вала відбору потужності. Агрегатують косарку з тракторами класу 1,4; 2 і 3.

Під час руху агрегата пластинчасті арочні двосторонні ножі 6, шарнірно закріплені на дисках, обертаються з великою коловою швидкістю і зрізують траву за принципом безпідпірного зрізу. За рахунок арочної форми ножів зрізана трава виноситься із зони різання, переміщуючись над різальним брусом. Траєкторія руху ножів сусідніх роторів взаємно перекривається, завдяки чому забезпечується якісне скошування.

На крайньому від трактора роторі на диску закріплений активний подільник з кришкою.

Скошена трава, відкинута активним подільником, вдарившись об щиток 7 польового подільника, змінює траєкторію руху, укладається у валок і звільняє місце для проходження коліс трактора при наступному проході. Переводиться різальний брус косарки у транспортне положення гідроциліндром.

Горизонтальне поздовжнє положення різального бруса косарки регулюється центральною тягою начіпного механізму трактора. Допускається похил різального брусу до 3° вперед по ходу для зменшення висоти скошування.

Натяг паса механізму передачі здійснюється поворотом опори з ведучим шківом в кронштейні.

Регулювання тягового запобіжника здійснюється двома натяжними болтами пружин. Механізм зрівноважування регулюють натяжним болтом. Тиск зовнішнього башмака на ґрунт повинен бути в межах 200-300 Н, а внутрішнього - 700-900 Н.

Робоча швидкість - до 15 км/год. Продуктивність - 1,4-2,1 га/год. Ширина захвату - 2 м.

Косарки зарубіжні, здебільшого дискові: AGCO (США), DISCO (ФРН), GMD Kuhn (Франція), CAT (Австрія) та ін.

Косарки-плющилки самохідні СКП-01, АТЕК-035СХ, КПС-5Б призначені для скошування сіяних бобових трав (конюшини, люцерни та ін) з одночасним плющенням стебел скошених рослин та укладанням їх на стерні у валок або покіс, а також для згрібання у валок, переміщення або ворушіння скошеної трави. Косарки-плющилки можна використовувати і без плющильних вальців.

Косарка-плющилка СКП-01 складається із самохідної частини 1 (рис.1.7), жатки 2 для скошування трав і візка для перевезення жатки. На самохідній частині встановлено двигун Д-240 потужністю 58,8 кВт. Косарка має гідропривід ведучих коліс. На жатці розміщений брус 7, різальний апарат 8, кулачкове мотовило 6 та шнек 5 з частотою обертання 194 об/хв. Механізм привода робочих органів автономний.

Плющильний апарат 4 складається з двох ребристих вальців діаметром 218 мм, які обертаються назустріч один одному з частотою 614 об. /хв. Межі регулювання тиску вальців - від 10 до 50 Н/см довжини вальця. Валкоутворювальний пристрій 3 - це лотік з листового прокату та двох боковий, розміщених вертикально.

Під час руху машини рослинна маса нахиляється заламувальним брусом 7 жатки. Мотовило 6 підводить рослини до різального апарата і подає зрізану масу під шнек 5, який звужує її до ширини плющильних вальців. Вальці 4 розплющують і підламують стебла, після чого вони надходять у валко-утворювальний пристрій 3 та вкладаються на поверхню ґрунту у валок. Ширину валка регулюють у межах 1200-1800 мм зміною нахилу боковий.

Ширина захвату жатки для трав - 4,2 і 5,1 м, робоча швидкість - до 12 км/год., продуктивність при скошуванні трав - до 6,1 га/год. Косарка-плющилка обладнується обертачем валків шнекового типу, який виконує переміщення, перевертання зеленої маси і здвоювання та зтроювання валків. Ширина захвату обертача валків - 3 м.

Самохідні косарки-плющилки Е-303, Е-304 і 4304 застосовують для скошування трав та інших кормових культур з одночасним плющенням стебел і укладанням їх у валки на полі.

Різальний апарат безпальцьовий двоножовий з кроком сегментів 76,2 мм, плющильний апарат має два ребристих вальці шириною 1800 мм і діаметром

Косарка-плющилка Е-303 складається з самохідного шасі з кабіною і дизельним двигуном Д-242, плющильного апарата, жатки для скошування трав і механізмів привода. Косарка комплектується жатками з шириною захвата 4,27 і 5,11 м і обертачем валків шириною 3,3 м. Жатка складається з різального апарата 1 (рис.1.8), мотовила 2, шнека 3, плющильного механізму і пристрою для укладання валків 241 мм. Ширина укладання валка може бути збільшена напрямними листами до 3500 мм.

При використанні машини для скошування переплутаних стебел рослин до неї можуть додаватись спеціальні ножі для пальцьового різального апарата.

Під час роботи мотовило 2 подає стебла рослин до різального апарата 1 і після їх зрізування вони потрапляють до поперечного шнека 3. Останній подає скошену масу до середини жатки, де через отвір вона підводиться до плющильного апарату 4. Підвішений між порталами ходового механізму плющильний апарат приймає скошену масу, плющить насамперед стебла і викидає їх у валок, ширина якого формується металевими листами валкоутворювача. Викидання стебел після плющення сприяє розпушенню валка. Під час транспортування по дорогах жатку встановлюють на транспортний візок.

Якщо косарку-плющилку використовують без плющильного пристрою, то скошена маса падає через отвір, розміщений всередині лотка жатки. Висоту зрізування 5, 9, 15 см встановлюють за допомогою копіювальних башмаків. Залежно від потреби регулюють положення пальців мотовила і ступінь притискання плющильних вальців. Обслуговує машину тракторист-машиніст.

Робоча швидкість - до 8,8 км/год. Продуктивність при ширині жатки 5,2 м на скошуванні трав складає до 4,1 га/год.

1.5 Вибір косарок і комплектування агрегатів.

Природні і сіяні трави скошують тракторними прицепними, напівнавісними і навісними косарками. В залежності від зони збирання та умов роботи використовують косарки різних типів і марок. Косарки ротаційні навісні КРН-2,1 краще використовувати для скошування високоврожайних, полеглих і сильно перепутаних трав.

Косарки КС-2,1, КСХ-2,1Б і КЗН-2,1 комплектуються пристосуванням для роботи в агрегаті із прицепними косарками, плющилками ПТП-2 та граблями. Косарки однобрусні прицепні К-2,1М працюють в одному агрегаті або із трьох машин.

В степових районах на великих площах з рівним мікрорел”єфом використовують трьохбрусні прицепні косарки КТП-6, навісні КНУ-6М, а також двобрусну напівнавісну КДП-4.

В пустельно-степових районах, крім названих косарок, використовують КПП-2, які накоплюють траву в бункері і періодично скидають її на поле.

Траву у північних, північно-західних та центральних районах лісолугової зони, які мають невеликі сінокосні ділянки, скошують однобрусними навісними косарками КСП-2,1А і КСХ–2,1Б. В інших районах лугової зони і північних районах лісостепової зони краще використовувати КСП-2,1А, КС-2,1, К-2,1М і двобрусні напівнавісні косарки КДП-4.

1.6 Аналіз конструкцій робочих органів кормозбиральних машин.

Різальні апарати косарок.

Різальні апарати косарок призначені для скошування природних або сіяних трав, за принципом роботи їх поділяють на апарати підпірного і безпідпірного зрізування. В дію різальні апарати приводяться від вала відбору потужності трактора або можуть мати індивідуальний гідро - або електропривід. Залежно від технологічного процесу косарки можуть обладнуватися додатково плющильним або подрібнювальним апаратами.

Різальний апарат підпорного зрізування складається з пальцьового бруса 1 (рис.1.6) і ножа 12, що здійснює зворотно-поступальний рух. Пальцьовий брус кріпиться до внутрішнього 10 і зовнішнього 13 подільників, що спираються на опорні полозки 14, за допомогою яких регулюється задана висота зрізу. До бруса 1 за допомогою болтів 2 кріпляться пальці 9 з протирізальними пластинами 8. Рухомий ніж 12 має головку 11 для приєднання до привідного шатуна та наклепані по всій довжині ножа сегменти 7.

Передньою частиною сегменти спираються на протирізальні пластини 8, а ззаду сегменти і спинка спираються на пластини тертя 3. Для того, щоб сегменти ножа прилягали до протирізальних пластин, до пальцьового бруса прикріплені притискні лапки 4, які унеможливлюють піднімання ножа вгору.

Ніж, рухаючись у пазах пальців, відхиляє лезами сегментів стебла, що потрапили між пальці, притискує їх до лез протирізальних пластин і зрізує. Польова дошка 15 відводить скошену траву вліво, звільняючи місце для проходясення машин при новому заїзді. Подільник 10 під час руху косарки спрямовує стебла до різального апарата.

Кут похилу різального апарата вперед або назад регулюють поворотом рухомої рами відносно нерухомої. Центрування ножа здійснюють зміною довжини шатуна так, щоб у крайніх його положеннях середини сегментів збігалися з серединами пальців або не доходили до середини на 5 мм.

Зазор ніж носком сегмента і протирізальною пластиною в межах 0,1-0,3 мм встановлюють змінними прокладками.

Розрізняють кілька типів різальних апаратів, які мають різні співвідношення відстаней між протирізальними пластинами

, сегментами (t) і ходом ножа (s). За співвідношення S = t = to вони належать до різальних апаратів нормального різання з одинарним пробігом ножа (рис.1,6, а). Більшість косарок мають апарати, в яких

, сегментами (t) і ходом ножа (s). За співвідношення S = t = to вони належать до різальних апаратів нормального різання з одинарним пробігом ножа (рис.1,6, а). Більшість косарок мають апарати, в яких

Різальний апарат нормального різання може бути з подвійним пробігом ножа (з подвійним ходом). При цьому

Крім того, є різальні апарати низького зрізу, при

Крім того, є різальні апарати низького зрізу, при (рис.1,7). За якістю зрізу, експлуатаційною надійністю та витратою зусилля на різання найкращий різальний апарат для косарок - це апарат нормального різання з одинарним пробігом ножа.

(рис.1,7). За якістю зрізу, експлуатаційною надійністю та витратою зусилля на різання найкращий різальний апарат для косарок - це апарат нормального різання з одинарним пробігом ножа.В основу роботи різальних апаратів покладені підпірний та безпідпірний принципи зрізування.

Різальні апарати підпірного зрізування бувають сегментно-пальцьові (розглядалися вище) та безпальцьові (рис.1,7, в). У таких апаратах стебла при зрізуванні спираються на певні елементи машини. У сегментно-пальцьових апаратах ними є різальна пара - сегмент 2 (рис.1,7, г) і протирізальна пластина пальця 1. Сегмент підводить стебла рослин до протирізальної пластини, затискуючи їх між собою. Під час зрізування стебла одночасно спираються на протирізальну пластину (точка А) і пероподібний відросток пальця (точка В), тобто дві опори. Це зменшує можливість згинання стебла, особливо тонкостеблових рослин, які мають малу жорсткість. При збиранні товстостеблових культур (соняшник, кукурудза) дві опори негативно впливають на зріз. Врізаючись у товсте стебло, сегменти заклинюються надрізаними стеблами, що призводить до надмірних зусиль при зрізуванні. Тому в різальних апаратах для збирання товстостеблових рослин доцільно використовувати пальці без пероподібних відростків. Сегментно-пальцьові різальні апарати зрізують рослини при швидкості ножа (різання) 1,5...3,0 м/с. Вони не подрібнюють рослини, вимагають менших затрат енергії, порівняно з безпідпірними різальними апаратами. Водночас, зворотно-поступальний рух ножа спричинює значні інерційні зусилля, що обмежує застосування таких косарок на підвищених робочих швидкостях при збиранні трав. Середню швидкість ножа визначають за формулою:

де S - хід ножа, м, п - частота обертання вала кривошипа, об/хв.

де S - хід ножа, м, п - частота обертання вала кривошипа, об/хв.

У безпальцьовому апараті (рис.1,7, д) різальна пара - два сегменти 3 і 4, які перерізають стебло з опорою в одній точці А. Такі різальні апарати менше забиваються при збиранні заплутаних та полеглих рослин. Застосовують од

Різальні апарати безпідпірного зрізування (рис.1.8) - це ротаційно-дискові, з одним або двома дисками, сегментно-дискові і ротаційно-барабанні.

Різальні елементи цих апаратів - ножі 2, що шарнірно з'єднані з диском 1 чи валом барабана 9, або сегменти 5, які жорстко приєднані до диска 6 (рис.1,8, в). Стебло рослини при зрізуванні не спирається на якийсь елемент машини (опору), відгин його обмежується жорсткістю стебла, його інерцією та частково підпиранням сусідніх стебел.

Різальні апарати безпідпірного зрізування не мають зворотно-поступального руху робочих частин. Ножі ротаційних апаратів здійснюють обертальний рух з лінійною швидкістю до 50...60 м/с разом із диском або барабаном. Це дає змогу істотно збільшити робочу швидкість косарок чи жаток.

Апарати безпідпірного зрізування простіші за будовою і надійніші в роботі, але під час зрізування рослин вони додатково подрібнюють стебла, що призводить до надмірних втрат скошеної зеленої маси. Косарки з такими апаратами мають більші енергозатрати на одиницю зібраної площі, більш металомісткі.

Ротаційно-дискові різальні апарати застосовують для зрізування високоврожайних та полеглих трав, на машинах для обкошування полів і доріг, у газонних косарках тощо. Дводискові ротаційні апарати застосовують, переважно, для зрізування товстостеблових культур (кукурудзи, соняшника).

Сегментно-дискові різальні апарати призначені для зрізування гички цукрових буряків, товстостеблових культур. Вони зрізують стебла без подальшого їх подрібнення.

Ротаційно-барабанні різальні апарати застосовують на машинах для збирання силосних культур (низькорослих) з одночасним подрібненням рослин. Для кращого зрізування і подрібнення рослинної маси додатково встановлюють протирізальний ніж 8 (рис.1.8, г).

Для того, щоб різальний апарат краще пристосувався до поверхні поля, виготовляють косарки, в яких один апарат має ширину захвату, переважно, 2,1 м. Різальні апарати розміщують спереду трактора (фронтальні косарки), збоку і позаду.

Різальні апарати більшості косарок приводяться у рух кривошипно-шатунним механізмом. У косарках з фронтальним ножем застосовують також механізми хитної вилки і хитної шайби.

Під час очищення різального апарата від трави і піднімання його у транспортне положення не дозволяється руками торкатися до пальців і сегментів ножа. Забороняється перебувати перед агрегатом, який рухається.

Розділ 2. ФІЗИКО-МЕХАНІЧНІ ВЛАСТИВОСТІ РОСЛИН.

АНАЛІЗ ТЕХНОЛОГІЇ ВИРОЩУВАННЯ КОНЮШИНИ НА СІНО

2.1 Фізико-механічні властивості рослин

Загальні закономірності будови стебел. Як відомо, стебло рослини виконує такі основні функції: несе на собі масу рослини, чинить опір статичним та динамічним навантаженням, забезпечує поверхню листків водою і розчинними в ній мінеральними речовинами, накопичує запаси поживних речовин. У різних рослин залежно від їх біологічних та морфологічних особливостей ті чи інші функції розвинені більшою чи меншою мірою, внаслідок чого через безліч їх комбінацій існують різні за будовою стебла.

Першопочатком будь-якої рослини є жива клітина, яка є елементарною, відособленою частиною стебла дуже складної будови і наділена властивістю самовідтворення.

Окрема рослинна клітина — це клубок речовин у щільній оболонці. Форми їх дуже різноманітні (циліндрична, кулеподібна, зірчаста, багатогранна тощо) і тісно пов'язані з виконуваною фізіологічною функцією. Проте серед цього різноманіття виділяють два основних типи клітин: паренхімну і прозенхімну. Паренхімні клітини мають ізодіаметричну форму (однакові довжину, ширину і товщину), вони утворюються в результаті рівномірного росту в усіх напрямках.

Прозенхімні клітини різняться витягнутою формою, їх довжина значно (інколи в багато разів) перевищує ширину. Вони утворюються, коли ріст відбувається переважно в одному напрямку. Це пояснюють тим, що паренхімні клітини згідно з виконуваною функцією повинні мати значний об'єм, а прозенхімні — міцність і провідність. Перші, як правило, виконують такі функції: основну (накопичення поживних речовин), утворювальну і покривну, а інші — провідну, механічну і функцію виділення.

Принцип будови всіх клітин однаковий. Рослинна клітина (рис. 2.1) складається з клітинної оболонки з порами, вакуоль, цитоплазми і ядра.

Оболонка формується з целюлозних речовин, які утворює цитоплазма. Зсередини вони вистелені плазмолемою. Клітинні оболонки значно змінюються залежно від віку і типу клітин. їм властива пластичність, тобто здатність набувати і зберігати в подальшому нові форму і розміри, а також еластичність, внаслідок чого вони здатні відновлювати попередні форму і розміри після деформації.

Рис.2.1 Схема будови рослинної клітини

1 - клітинна оболонка; 2 - вакуолі; 3 - цитоплазма; 4 - ядро; 5 - пори

Клітинна оболонка має значну міцність на розтяг. До її складу найчастіше входить целюлоза (клітковина), геміцелюлоза (напівклітковина) і пектинові речовини. В клітині виділяють первинну і вторинну оболонки. Вторинна оболонка формується на внутрішній поверхні первинної і складається в основному з целюлози. Перевагу останньої визначають високі механічні властивості, особливо міцність на розтяг і еластичність.

У клітинній оболонці целюлозні молекули зібрані в ниткоподібні субмікроскопічні структури, що дістали назву мікрофібрил. Ці структури є змінними кристалічними та аморфними зонами, що чергуються. Молекули кристалічних зон точно орієнтовані.

Мікрофібрили целюлози утворюють в оболонці складне переплетення. Простір між фібрилами займає в основному цитоплазма. На початку оболонки мікрофібрили розмішуються розеипчасто і переважно перпендикулярно до довгої осі клітини, а далі щільно і під кутом до неї. Для мікрофібрил характерне армування. Арматурою є кристаліти, під якими розуміють зони напрямленого розташування молекул целюлози. Наповнювачем є розміщені безладно молекули целюлози.

Целюлоза не виявляє ні кислотних, ні лужних властивостей, витримує без розкладання температуру до + 200°С і вище, не розчинна у воді, спиртах, ефірах, а за нормальних умов — у розбавлених розчинах кислот і лугів. Це вказує на те, що найефективніший спосіб руйнування оболонки — механічний.

Оболонка може мати різні розміри і форму. Розміри визначаються зусиллями розтягу і стиску, що діють на клітину з боку сусідніх клітин, тобто напруженістю зони, в якій знаходиться клітина, а форма — основною функцією клітини.

Зі збільшенням напруженості зони розміри клітин, які входять до її складу, зменшуються. Найдрібніші клітини пористої маси стебла розміщуються в периферії його перерізу і в місцях безпосереднього контакту провідними пучками, тобто там, де напруженість максимальна. Найбільші ж клітини розміщені між провідними пучками в центрі стебла.

Групи клітин однакового походження, подібної будови і які виконують однакові функції, називають тканинами. Останні поділяють на п'ять основних груп: твірні, або меристеми, основні, механічні, провідні, покривні (рис. 2.2).

Твірна тканина, або меристема, об'єднує клітини, які здатні ділитися і давати початок новим клітинам. Розташовані у верхів'ї стебла (у злакових — біля основи міжвузля). ,

Основна тканина стебла складається з паренхімних клітин з міжклітинними проміжками і слугує для накопичення запасів поживних речовин.

Рис.2.2 Схеми розподілу рослинних тканин у поперечному перерізі стебла однодольних (а) і дводольних (б - г) рослин:

а — пучкова проста (пучки утворюються лише з первинної флоеми і ксилеми); б — пучкова складна (пучки утворюються з первинної і вторинної флоеми і ксилеми); в — непучкова (первинна флоема і ксилема розміщуються суцільними кільцями); г — перехідна (зростання пучків з утворенням міцного циліндра з провідної тканини); 1 — шкірка; 2 — провідна тканина; 3 — основна тканина; 4 — флоема; 5 — ксилема; 6— пучковий камбій; 7— міжпучковий камбій

Механічна тканина об'єднує найміцніші клітини рослин і поділяється, в свою чергу, на три групи: склеренхіму; коленхіму; склереїди.

Провідна тканина своїми порожнистими клітинами прозенхім-ного типу створює судини і ситоподібні трубки. По судинах від кореневої системи до листя рухається вода з розчиненими в ній мінеральними речовинами, а по ситоподібних трубках — органічні речовини від листків до коренів.

Покривна тканина в стеблах рослин представлена шкіркою. Зовнішні стінки її клітин сильно стовщені і захищають стебло від надмірного випаровування вологи, охолодження, різних захворювань і пошкоджень.

Взаєморозподіл розглянутих тканин — закономірний наслідок функцій, які виконує стебло: механічної (опір статичним та динамічним навантаженням); провідної (забезпечення поверхні листків водою і розчиненими в ній мінеральними речовинами, а кореневої системи — органічними); основної (накопичення запасів поживних речовин).

Основною умовою існування і розвитку природи є те, що всі процеси, які відбуваються, прагнуть до рівноваги, тому в найзагальні-шому випадку можна вважати, що будова стебла визначається виконанням функцій, які сприяють встановленню стану рівноваги стосовно навколишнього середовища. Зі збільшенням маси рослин, інтенсивності обміну речовин, парусності листкової поверхні, тобто змінної морфології рослин, у процесі їх росту неминуче змінюються як властивості стебла, так і його будова (у соняшника, наприклад, роз'єднані провідні пучки зрощуються в суцільне периферійне кільце, яке потім поступово росте в товщину, а в кукурудзи сильно дерев'яніє тканина, перетворюючись на міцну липку масу). Тому при вивчені будови стебла та його фізико-механічних властивостей обов'язково потрібно враховувати фазу розвитку рослини на даний момент, тобто під будовою стебла слід розуміти раціональний розподіл тканин між собою у відповідному зрівноваженому стані виконуваних ним функцій на даному етапі розвитку рослин.

Для всіх рослин характерна радіальна будова стебла, що складається зі шкірки і центрального циліндра. Останній утворюють паренхімні клітини основної тканини, крізь яку проходить провідна тканина. Основна тканина в поперечному перерізі неоднорідна, зі зменшенням розміру клітин міцність її зростає. У деяких рослин спостерігається розривання паренхімних клітин центрального діаметра, в результаті чого стебло перетворюється на порожнисте (соломину).

У забезпеченні міцності тіла рослини та її органів беруть участь усі її тканини і клітини: живі і відмерлі. Аналогічно тканинам і клітинам, які відіграють у рослині роль, аналогічну ролі наповнювача у залізобетонних конструкціях, у рослинах є тканини і клітини, що відповідають арматурі залізобетону, протинаючи (а інколи й обмотуючи) основну масу тканин і клітин — ознаки подібного роду називають арматурними, або механічними, а сукупність їх — арматурою, стереомом або механічною системою. Арматура рослин може бути представлена трьома різними типами тканин і клітин: склеренхімної, коленхімної і кам'янистими клітинами (склереїдами).

Для всіх типів арматурних тканин характерне:

►► значне стовщення клітинних стінок;

►► тісне, за рідкісними винятками, змикання між клітинами;

►► відсутність перфорації в клітинних стінках.

Найважливішою для забезпечення міцності рослин арматурною тканиною є склеренхіма. Ця тканина складається з прозенхімних клітин, які можна назвати товстостінними волокнами. У разі повного розвитку клітини зазвичай не мають ніякого матеріалу, і порожнини їх заповнюються повітрям. До цього часу клітинні стінки, за рідкісними винятками, дерев'яніють. Матеріал клітинних стінок типової склеренхіми за міцністю на розтяг і величиною межі пружності наближається до сталі. Слід зазначити, що за здатністю протистояти динамічним навантаженням без залишкових деформацій він значно перевищує сталь.

Коленхіма має різні клітини — від прозенхімних до паренхімних. Все живе в клітинах коленхіми зберігається і після того, як вони вже здеформовані.

У дводольних рослин між елементами провідної тканини майже зовсім немає прошарку з паренхімних клітин основної тканини, отже вона є щільним і досить міцним матеріалом.

Для однодольних рослин характерно те, що провідна тканина в міжвузлях роз'єднана основною тканиною, і тільки поблизу периферії створює міцне кільце, яке разом з вузловими перегородками забезпечує значну міцність стебла.

Отже, при вивченні міцності рослин потрібно досліджувати їх загалом, в усій сукупності складових елементів.

Зі сказаного можна дійти висновку, що під загальною будовою стебел сільськогосподарських рослин слід розуміти певну конструкцію із циліндра основної тканини, армованої провідними пучками й оточеної щільною шкіркою. Вся різноманітність конструкцій стебел зумовлена розподілом його провідних пучків в основній тканині.

2.2 Загальна характеристика конюшини

Конюшина – багаторічна перехреснозапильна бобова рослина.

У конюшини лучної за морфологічними і біологічно-господарськими ознаками розрізняють два різко відмінних типи: конюшину одно укісну пізньостиглу, більше поширену в північній частині Росії, та конюшину лучну двохукісну ранньостиглу, яку вирощують на всій території України. Остання дає за рік два, а в сприятливі за зволоженням і теплі роки – три укоси [2].

На Україні площа конюшини лучної становить 30-35% посівів багаторічних трав. За даними сортодільниць і передових господарств, при належній агротехніці і достатній вологості ґрунту врожай її зеленої маси може досягати 500-900 ц/га, або 100-200 ц/га сіна на рік.

Конюшина лучна – вологолюбна слабо посухостійка рослина. Добре росте при вологості ґрунту 70-80%НВ. За ґрунтової посухи різко збільшується загибель рослин протягом вегетаційного періоду та взимку [1].

Слід зазначити, що конюшина лучна не дуже вибаглива до ґрунту, але погано переносить підвищену кислотність: оптимальна величина рН 5,5-7. причина в тому, що кисла реакція негативно діє на азотофіксуючі бактерії, внаслідок чого порушується живлення рослин азотом [2].

2.3 Місце конюшини у сівозміні

Конюшину розміщують після озимих зернових по угноєному пару, після ярих, після озимих по пару та незасмічених удобрених картоплі, овочевих, буряків, кукурудзи на силос і зерно. На те саме поле її можна повертати через 5-6 років. Сама конюшина у сівозміні – добрий попередник для озимих і технічних культур[2].

2.4 Технології заготівлі сіна.

Технології заготівлі розсипного сіна.

Розроблено і застосовується декілька механізованих технологій заготівлі розсипного сіна, які передбачають повне або неповне ( до вологості не вище 45%) висушування трави в польових умовах [19].

Найменш досконалою є технологія заготівлі його з копнуванням. Згідно [5;6] траву скошують, відразу плющать і залишають для прив’ялювання до вологості бобових не нижче 50%, а злакових трав 45%.

Щоб прискорити процес прив’ялювання, траву ворушать, коли вона досягне зазначеної межі вологості, її згрібають у валки, в яких трава досушується, завантажують у транспортні засоби, відвозять до місця зберігання й укладають у скирту.

Основним недоліком цієї технології є розтягування строків заготівлі, а це збільшує імовірність попадання прив’яленої трави під опади. Копиці, утворені волокушами або підбирачами копицеутворювачами, у випадку попадання їх під дощ, легко промокають на значну глибину. Через це після закінчення дощу й висихання поверхневого шару, копиці необхідно розкидати для сушіння, причому розкидати їх необхідно і в тому випадку, коли трава в них сушиться повільно. Це призводить до збільшення затрат праці і механічних утрат. Крім того, заготівля розсипного сіна з копнуванням багатоопераційна, а відтак трудомістка.

Більш доскональною технологією заготівлі сіна є технологія, згідно якої, траву досушують у валках до вологості 20-22%, після чого сіно з валків підбирають і доставляють до місця скиртування [5;26].

Підбирання сіна з валків з одночасним завантаженням його в транспортні засоби або копицеутворювач, минаючи копнуванням, дозволяє майже у два рази зменшити затрати праці і на третину знизити експлуатаційні витрати на кожну тону.

Головним недоліком цієї технології, як і попередньої, є те, що вона передбачає повне висушування трави в польових умовах, а це пов’язане з значними втратами поживних речовин, які можуть досягати 35-50% від вмісту їх у траві [3].

Значно зменшити втрати поживних речовин у порівнянні з технологіями заготівлі сіна польового сушіння дозволяє активне вентилювання. При заготівлі сіна за цією технологією прив’ялену до вологості 45-35% траву забирають з поля і досушують в місцях зберігання на спеціально виготовлених повітророзподільниках, шляхом продування через шар трави атмосферного або підігрітого повітря [5;1].

Скорочення втрат поживних речовин відбувається за рахунок зменшення тривалості перебування трави в полі, та механічних втрат. Зв’язане це з тим, що в цьому випадку траву підбирають ще вологою, і втрати листя при цьому набагато менші, ніж при підбиранні сухої трави. Тому активне вентилювання особливо ефективне при заготівлі сіна з бобових трав. Згідно даних [3] застосування активного вентилювання підвищує поживність сіна на 20-30%.

Найбільш трудомісткою операцією заготівлі сіна з досушуванням активним вентилювання є укладання трави на досушування. Сформований штабель повинен мати рівномірну щільність і однакову висоту. При недотриманні цього трава висихає не рівномірно, що призводить до утворення осередків цвілі [3].

Необхідно відмітити, що досушування трави вентилювання атмосферним повітрям є відносно енергомістким процесом, тому що для отримання 1 тонни сіна з трави, яка має вологість 35-40%, необхідно витратити біля 120 кВТ. год. електроенергії [5;3]. Крім того, цей процес є ефективним при вологості повітря менш ніж 75-70%. Через це добова тривалість ефективного вентилювання в більшості випадків не перевищує 5-8 год. Це спричиняє збільшення тривалості досушування, а відтак і втрат. Для інтенсифікації досушування підігрівають повітря перед його нагнітанням в скирту. Відомо, що підвищення його температури на 1С знижує відносну вологість на 5% і відповідно збільшує вологовбирну здатність на 0,25 г/м3.

Для підігрівання атмосферного повітря використовують електрокалорифери, або підігрівачі, які працюють на рідкому палеві ( ВПТ-600, ТАУ-0,75, ВПТ-400 ). Необхідно відмітити, що такий спосіб інтенсифікації досушування є енергомістким, через те, що приводить до витрачання від 30 до 40 кг. нафтопродуктів на тону сіна [5;1;3].

В останні роки, із метою зниження затрат енергії на підігрівання повітря, розроблено ряд пристроїв [5], які перетворюють сонячну енергію в теплову. Це дозволяє суттєво збільшити продуктивність сушильного обладнання без додаткових затрат енергії, але через низьку надійність і довговічність, ці пристрої поки ще не знайшли широкого розповсюдження.

Технології заготівлі пресованого сіна.

Заготівля пресованого сіна вважається одним із прогресивних способів, який отримав широке розповсюдження в багатьох країнах світу. Наприклад, в США об’єм заготівлі такого сіна становить 90%, в Англії, Франції, ФРН – 70-80% [5;1;3].

Існує декілька технологій заготівлі пресованого сіна, які передбачають пресування його в тюки або рулони. Кожна з технологій включає скошування трави і рівномірне її висушування. при вологості 55...45% траву згрібають у валки і досушують до необхідної, в залежності від застосування тієї чи іншої технології, вологості.

Найбільш розповсюдженими є технології, які передбачають висушування трави у валках до вологості 20...22 або 25...30%. В першому випадку траву з валків підбирають і пресують в тюки або рулони, які укладають на зберігання. У другому випадку траву пресують в тюки, щільність яких не перевищує 140 кг/м куб. і залишають в полі на 2...3 дні досушування [19;5;1;3].

Необхідно відмітити, що практикування таких технологій не дає добрих результатів. Прив’ялювання трави в полі до низької вологості призводить до збільшення тривалості заготівлі, а підбирання й пресування трави низької вологості призводить до збільшення механічних втрат, досушування тюків в полі подовжує тривалість збирання і збільшує залежність його від погоди.

При досушуванні тюкованого сіна активним вентилюванням, траву з валків підбирають при вологості 30...35% і пресують з щільністю 100...120 кг/м3 [5]. Досушують тюки в закритих переміщеннях ( сіносховищах ) або на відкритих площадках, використовуючи для цього теж обладнання, що і для розсипного сіна. Важливе значення при цьому має порядок формування скирти, тому що при невірному укладанні тюків повітря проходить між ними і вентилювання не дає ефекту. Сіно в тюках зігрівається й пліснявіє [5].

Цікавим є досвід заготівлі пресованого сіна в коротких тюках довжиною 0,4...0,45 м. Щільність пресування таких тюків не перевищує 135 кг/м3 . Тюки укладають на вентиляційну систему не впритул, а насипом. Це скорочує затрати праці на формування скирти.

Недоліком досушування пресованого сіна є те, що вентилюється в основному, зовнішня поверхня тюків. Рух повітря в середині тюка не значний. Через це при досушуванні тюкованого сіна спостерігаються випадки появи цвілі в середині тюків. Важко також визначити строк закінчення вентилювання штабеля й готовність його для довго тривалого зберігання [5;3].

Останнім часом розповсюдження одержала заготівля сіна в рулонах з використанням рулонних прес підбирачів з постійною (ПР-Ф-750) і змінною (ПРП-1,6) камерою пресування. Переваги цієї технології перед заготівлею сіна в тюках заключають ся в більш повній механізації заготівлі, зниженні затрат праці й собівартості. Рулонні преси простіші за конструкцією і менш енергомісткі, ніж поршневі [5]. Стримуючим фактором більш широкого розповсюдження технології заготівлі сіна в рулонах, є низька вологість (17...22%) трави що пресується. Формування рулонів із сировини, вологість якої перевищує вказану межу, призводить до зниження кормової цінності сіна. Пов’язане це з тим, що досушити активним вентилюванням траву спресовану в рулони на обладнанні яке використовується для досушування розсипного або спресованого в тюки сіна є практично неможливим [5].

Заготівля пресованого сіна підвищеної вологості – відносно новий напрямок в кормовиробництві. Суть цього способу заготівлі полягає в тому, що для пригнічення життєдіяльності шкідливих мікроорганізмів, які знаходяться в рослинній масі, вносять хімічні препарати (консерванти). Це запобігає псуванню сіна і забезпечує зниження втрат при заготівлі з 27-30% до 15-20% [3].

Технологія заготівлі сіна підвищеної вологості з використанням консервантів, включає всі операції, які входять до складу звичайної технології заготівлі пресованого сіна. При цьому їй властиві ряд додаткових операцій, пов’язаних з приготуванням робочого розчину, заправкою агрегату і внесення його в траву. Недоліком технології заготівлі хімічно консервованого сіна в рулонах є те, що при підбиранні трави вологістю вище ніж 30% дія консервантів може виявитись не надійною [5;3].

Заготівля подрібненого сіна

При заготівлі подрібненого сіна створюються можливості повної механізації робіт, починаючи від скошування і до роздавання корму тваринам.

Операції по скошуванню трави і її сушінні в полі при заготівлі подрібненого сіна аналогічні і здійснюються тим же комплексом машин, що і при заготівлі розсипного або пресованого сіна. Відмінність заключається в тому, що прив’ялену траву під час підбирання подрібнюють, завантажують в транспортні засоби і доставляють до місця зберігання або досушування. В першому випадку траву підбирають при вологості 20...25%, а в другому – 30...35%.

При підбиранні трави вологістю 20...25% її подрібнюють на частки довжиною 0,10...0,12 м і закладають в бетонованих сховищах. При цьому сіно ущільнюють, герметизують поліетиленовою плівкою й шаром землі [19;1].

Траншейна технологія заготівлі подрібненого сіна може бути застосована лише для закладання сіна зі злакових трав. Що стосується бобово-злакових і бобових, то втрати листя при підбиранні й подачі подрібненої маси в причепи або кузови автомобілів, є досить високими. Через це А. М. Древінінкас і інші [19] вважають, що заготівля подрібненого сіна доцільна при вологості трави 40...45%.

Досушування подрібненої трави здійснюють як на відкритих площадках, так і в сіносховищах сарайного або баштового типів.

2.5 Особливості польового сушіння трав

З проведеного аналізу видно, що яка б не була різниця між технологіями заготівлі сіна невід’ємним етапом будь-якої технології є сушіння скошених трав в польових умовах. Особливістю цього процесу є не тільки втрата скошеними рослинами вологи, але і поживних речовин.

Спочатку після скошування в рослинах продовжується нормальний процес обміну речовин. Ряд дослідників [1;16] стверджують, що в цей період втрати поживних речовин практично не спостерігаються або якщо вони є, то незначні, і викликані процесом дихання рослин.

По мірі втрати вологи рослинами нормальний обмін речовин змінюється голодним обміном. Характерним для цього періоду є те, що розлад органічних речовин має перевагу над їх, синтезом.

При швидкому пров’ялюванні трави втрати поживних речовин за рахунок протікання голодного обміну є відносно невеликими і не перевищують 5% сухої речовини. Але в умовах довготривалого голодного обміну втрати можуть досягати значно більших розмірів [16].

Голодний обмін у скошених рослин триває доти, поки в результаті водного дефіциту не настануть на зворотні процеси, пов’язані з відмиранням клітин. Цей процес називають автолізом. Характерним для нього є подальший розпад поживних речовин під дією ферментів. Найбільші втрати сухої речовини в період автолізу спостерігаються при вологості трави рівній 60...35% [16].

Із збільшенням тривалості сушіння скошеної трави зростає ймовірність попадання її під дощ. Зволоження прив’ялених рослин опадами спричиняє значні втрати поживних речовин від вимивання.

М. Дж. Неш [1] відмічає, що дощ згубно впливає на якість сіна, збільшуючи всі види втрат. Випадання 20 мм дощу спричиняє втрату 20...25% вихідної сухої речовини.

Змочування прив’яленої трави росою або дощем створює сприятливі умови для розвитку на рослинах різних мікроорганізмів, які попадають на траву із повітря і ґрунту. Діяльність таких мікроорганізмів. як гнильні бактерії, цвілі знижують поживність сіна і сприяють накопиченню в кормі токсичних речовин [5].

Отже, польове сушіння скошених трав супроводжується втратами поживних речовин за рахунок біохімічних процесів, розвитку мікроорганізмів, вимивання опадами. Причому розміри усіх втрат зростають із збільшенням тривалості сушіння. Знизити їх можливо шляхом інтенсифікації цього процесу.

2.6 Аналіз способів інтенсифікації польового сушіння трав

Для скорочення тривалості польового сушіння трав, а відтак витрат поживних речовин при заготівлі сіна, розроблено ряд способів інтенсифікації процесу, які можливо розділити на п’ять груп: хімічні, термічні, електричні, механічні та комбіновані. Розроблені способи базуються на таких принципах: зменшення енергії зв’язку вологи із клітинами рослин; створені сприятливих умов виходу вологи з рослин; ефективного використання сонячного тепла і волого поглинаючої здатності повітря. З вказаних способів прискорення сушіння трав в теперішній час найбільшого розповсюдження отримали наступні способи: плющення, кондиціювання, ворушіння та перевертання скошених трав.

Через те, що інші способи є досить енергомісткими, можуть спричинити токсичну дію на тварин, зменшують наступну продуктивність сінокосів. Відомо, що по мірі насичення повітря парою, його здатність до поглинання вологи знижується. Тому прискорення сушіння можна досягти в тому випадку, коли трава легко продувається. Покращити аерацію повітря в скошеній траві можливо шляхом її ворушіння та перевертання. Унаслідок цього щільність її укладання зменшується, і вона, провітрюючись, інтенсивно віддає вологу. Крім того, недостатньо підсушені рослини переміщуються з нижніх шарів в верхні, що підвищує рівномірність сушіння.

За даними багатьох авторів [19] ворушіння та перевертання скошеної трави є ефективним способом інтенсифікації сушіння, який дозволяє значно прискорити цей процес.

М. Дж. Неш [1] зазначає, що в умовах багатьох країн Західної Європи інтенсивність випаровування вологи з не ворушеної трави складає 0,5...1,0% за годину. Однак якщо траву періодично ворушити або, щоб повітря надходило до нижніх шарів, то швидкість сушіння збільшується до 2% за годину.

Особливо важливого значення ворушіння скошених трав набуває в зонах з вологим кліматом або при нестійких погодних умовах, тому що в цьому випадку основні втрати поживних речовин відбувається через випадання опадів, а також тривале сушіння трави в полі [5].

2.7 Передовий досвід вирощування конюшини на сіно по інтенсивній технології

Ефективним напрямком в підвищенні урожайності сіна являється втілення інтенсивної технології вирощування. Дана технологія базується на використанні високоврожайних, стійких до вилягання сортів і передбачає чітке дотримування строків сівби та норми висіву, рівномірне внесення добрив і хімікатів, догляд за рослинами в період вегетації використовується по технологічним коліям для меншого ущільнення ґрунту. В зв’язку з цим, інтенсивна технологія представляє собою великий інтерес для її більш широкого втілення у виробництво на Україні.

Розділ 3. ДОСЛІДЖЕННЯ ПАРАМЕТРІВ ТА РЕЖИМІВ РОБОТИ ПЛЮЩИЛЬНИХ ВАЛЬЦІВ САМОХІДНОЇ КОСАРКИ

3.1 Визначення вологості рослинної маси у валку

Експериментальне вивчення процесів скошування трав та їх обробки плющидьними ребристими вальцями проводилося з використанням самохідної жатки Е-303 на посівах конюшини червоної. Вивчалися процес скошування та пов'язані з ним показники плющення маси при різних режимах і висихання її у валку. Для полегшення та зменшення об'єму робіт при вивченні процесу сушки рослинної маси, використовувалися сітчасті піддони (рис. 3.1). Проплющена маса укладалася на рамки, які встановлювалися на стерні.

Рис 3.1 Визначення вологості рослинної маси у валку

1 – піддон сітчатий; 2 – стропи; 3 – динамометр

При цьому відбиралася проба на вологість маси. Піддони зважувалися через кожну годину протягом світлового дня. При цьому реєструвалися температура та відносна вологість повітря. Спостереження проводилися до досягнення рослинною масою вологості сіна (17...18