И. И. Ползунова Ю. А. Кряжев, Б. Д. Даниленко проектирование фасонных резцов радиального типа методические указания

| Вид материала | Методические указания |

- Методические указания, контрольные задания и указания на курсовой проект по дисциплине, 410.04kb.

- И. И. Ползунова Кафедра Безопасность жизнедеятельности Шамов Ю. А. Белоусова, 911.68kb.

- И. И. Ползунова Стуров Д. С. Защита от электрического тока техническими средствами, 345.62kb.

- И. И. Ползунова Кафедра «Безопасность жизнедеятельности» Гергерт В. Р., Стуров, 299.13kb.

- Автоматизированного проектирования, 24.65kb.

- И. И. Ползунова Бийский технологический институт С. В. Щигрев методические указания, 350.11kb.

- Методические указания к курсовой работе по дисциплинам: «Техническое обеспечение, 321.66kb.

- Методические указания n 819, 937.45kb.

- Методические указания, 1360.09kb.

- И. И. Ползунова Бийский технологический институт Е. Н. Дьяченко, Ю. В. Клюева,, 573.76kb.

Министерство образования и науки

Российской Федерации

Алтайский государственный технический университет

им. И. И. Ползунова

Ю.А. Кряжев, Б.Д. Даниленко

ПРОЕКТИРОВАНИЕ ФАСОННЫХ РЕЗЦОВ РАДИАЛЬНОГО ТИПА

Методические указания

к практическим занятиям по курсу

«Проектирование металлорежущих инструментов» для студентов специальности 12.01

всех форм обучения

Изд-во АлтГТУ

Барнаул` 2009

УДК

Кряжев Ю.А., Даниленко Б.Д. Проектирование фасонных резцов радиального типа: Методические указания к практическим занятиям по курсу «Проектирование металлорежущих инструментов» для студентов специальности 12.01 всех форм обучения/ Алт. гос. техн. ун-т им И.И. Ползунова.- Барнаул: Изд-во АлтГТУ.- 2009.-18с.

В методических указаниях приводятся алгоритмы расчета фасонных резцов с радиальной подачей для случая исполнения режущей части с геометрическими параметрами:

и

и  , задания с исходными данными к различным вариантам практических работ. Прелагаемые методические указания могут быть использованы студентами дневного и вечернего отделений при выполнении курсового проекта.

, задания с исходными данными к различным вариантам практических работ. Прелагаемые методические указания могут быть использованы студентами дневного и вечернего отделений при выполнении курсового проекта.Рассмотрены и одобрены на заседании кафедры «Технология машиностроения».

1 ЦЕЛЬ РАБОТЫ

Целью данной работы является практическое освоение студентами методики проектирования фасонных резцов радиального типа для случая исполнения передней поверхности с углами

, и

, и  .

. Работа рассчитана на 4 академических часа.

2 ОБЩИЕ СВЕДЕНИЯ

Фасонные резцы применяют для обработки деталей с различной формой образующей. По сравнению с обычными резцами они обеспечивают идентичность формы, точность размеров детали, которая зависит в основном от точности изготовления резца, высокую производительность благодаря одновременной обработке всех участков фасонного профиля детали и большую экономию машинного времени. Резцы удобны в эксплуатации благодаря простоте переточки по передней поверхности.

Фасонные резцы используют на токарных и револьверных станках, автоматах и полуавтоматах. Резцы проектируют для обработки конкретной детали, и их применение экономически оправдано при крупносерийном и массовом производстве.

Проектирование фасонных резцов предусматривает решение следующих задач:

а) назначение и расчет геометрических и конструктивных параметров;

б) профилирование резца, т.е. определение его профиля в осевом сечении.

3 ВЫБОР ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ФАСОННЫХ РЕЗЦОВ

При проектировании резца задают передний

и задний

и задний  углы в базовой точке режущего лезвия. За базовую точку режущего лезвия принимают ближайшую к оси детали точку, лежащую на наиболее важном ее участке. После этого, как показала практика, необходимо произвести проверку условий резания на всем режущем профиле. В необходимых случаях в принятые углы вносят поправки, а затем устанавливаются окончательные значения.

углы в базовой точке режущего лезвия. За базовую точку режущего лезвия принимают ближайшую к оси детали точку, лежащую на наиболее важном ее участке. После этого, как показала практика, необходимо произвести проверку условий резания на всем режущем профиле. В необходимых случаях в принятые углы вносят поправки, а затем устанавливаются окончательные значения.3. 1 Передний угол

Передний угол

выбирается в соответствии с механическими свойствами обрабатываемого материала для резцов из быстрорежущей стали по таблице 1. Для резцов из твердого сплава передний угол принимают на 5º…10º меньше.

выбирается в соответствии с механическими свойствами обрабатываемого материала для резцов из быстрорежущей стали по таблице 1. Для резцов из твердого сплава передний угол принимают на 5º…10º меньше.Таблица 1 – Значения переднего угла для фасонных резцов

| Обрабатываемый материал | Сталь  , МПа , МПа | Чугун, НВ | Латунь | Бронза свинцовистая | Красная медь, алюминий | |||||

| 1200…800 | 800…500 | 500 | 250…200 | 200…150 | 150 | ЛС59 | Л62 | | | |

| Передний угол,  | 10…15 | 20…25 | 25 | 8 | 12 | 15 | 0…5 | 5…10 | 0…5 | 25…30 |

Углы

на разных участках профиля определяют по формуле:

на разных участках профиля определяют по формуле: , град.,

, град.,где

и

и  - передний угол и радиус детали в сечении, проведенном параллельно основной плоскости через произвольно выбранную точку i профиля;

- передний угол и радиус детали в сечении, проведенном параллельно основной плоскости через произвольно выбранную точку i профиля; - радиус детали в сечении, проведенном параллельно основной плоскости через базовую точку режущего лезвия.

- радиус детали в сечении, проведенном параллельно основной плоскости через базовую точку режущего лезвия.Проверка допустимости выбранного угла

может быть осуществлена при помощи следующей эмпирической формулы:

может быть осуществлена при помощи следующей эмпирической формулы: , град.,

, град.,где

- передний угол в град;

- передний угол в град; - наибольший обрабатываемый радиус детали;

- наибольший обрабатываемый радиус детали; - наибольшая глубина обрабатываемого профиля.

- наибольшая глубина обрабатываемого профиля.3. 2 Задний угол

Для образования заднего угла круглого резца вершина его должна быть расположена ниже оси на расстоянии h (рисунок 2). Величина смещения определяется по формуле:

, мм,

, мм,где R – наибольший радиус резца.

Для резцов из быстрорежущей стали оптимальный задний угол выбирается в пределах 10º…12º.

Задний угол призматического резца (рисунок 3) получается не заточкой, как у круглого резца, а установкой в державке. Он может быть выбран большей величины, чем для круглых резцов, а именно 12º…15º.

Для фасонных резцов из твердого сплава

= 8º…12º.

= 8º…12º.После принятия той или иной величины угла

должна быть произведена проверка условий резания на тех участках профиля, где задние углы могут оказаться наименьшими, для этого используется формула:

должна быть произведена проверка условий резания на тех участках профиля, где задние углы могут оказаться наименьшими, для этого используется формула: , град.,

, град.,где

- задний угол в сечениях, перпендикулярных проекции режущего лезвия на основную плоскость;

- задний угол в сечениях, перпендикулярных проекции режущего лезвия на основную плоскость; - угол в точке i между проекцией режущего лезвия на основную плоскость и направлением подачи (угол в плане).

- угол в точке i между проекцией режущего лезвия на основную плоскость и направлением подачи (угол в плане).Для создания удовлетворительных условий резания на всех участках режущего профиля должны быть обеспечены задние углы в сечениях, перпендикулярных проекции режущего лезвия на основную плоскость, не менее 5º…4º.

3. 3 Проверка величины угла заострения

Величина угла заострения определяется прочностью режущего клина резца и его способностью отводить возникающее при резании тепло. С этой целью при выборе углов резца всегда желательно иметь достаточно большие углы

. Особенно это важно для круглых резцов, у которых угол

. Особенно это важно для круглых резцов, у которых угол  не остается постоянным на протяжении всего профиля, а уменьшается по мере увеличения глубины профиля.

не остается постоянным на протяжении всего профиля, а уменьшается по мере увеличения глубины профиля.Минимально допустимыми значениями углов

у круглых резцов являются:

у круглых резцов являются: 40º - при обработке красной меди и алюминия;

50º - при обработке автоматной стали;

60º - при обработке легированных сталей;

55º - при обработке чугуна.

4 РАСЧЕТ РАЗМЕРОВ ПРОФИЛЯ ФАСОННОГО РЕЗЦА РАДИАЛЬНОГО ТИПА

На лекциях было показано, что для получения профиля фасонного резца, т. е. размеров в сечении, перпендикулярном задней поверхности, необходимо выполнить коррекционные расчеты. Размеры профиля фасонного резца в осевом направлении (т. е. параллельном оси обрабатываемой детали, размеры L на рисунке 4) совпадают с размерами детали l (рисунок 1) и не подвергаются коррекции. Диаметральные размеры или размеры в направлении, перпендикулярном оси детали (размеры h на рисунке 4), определяются в результате коррекционного расчета, причем исходными для расчета служат диаметральные размеры соответствующих точек, т.е. радиусы

,

,  и т.д. (рисунок 1). Некоторые радиусы узловых точек задаются чертежом детали (например, радиусы точек 1, 2, 5 на рисунке 1), другие необходимо определить путем расчета.

и т.д. (рисунок 1). Некоторые радиусы узловых точек задаются чертежом детали (например, радиусы точек 1, 2, 5 на рисунке 1), другие необходимо определить путем расчета.В связи с этим коррекционный расчет профиля фасонного резца производят в следующем порядке.

Этап I Определение координат базовых точек на детали

Фасонный контур разбивается на отдельные участки, базовые точки, характеризующие концы участков, обозначаются цифрами и определяются координаты всех базовых точек, т.е. составляется таблица 2 (см. рисунок 1).

Таблица 2

| N точки | 1 | 2 | 3 | 4 | 5 | 4' | 3' | 2' | |

| l, мм | | | | | | | | | |

| r, мм | | | | | | | | | |

Базовые точки желательно расположить так, чтобы они попарно имели одни и те же радиусы r (например, т. 4 и т. 4' находятся на радиусе

), что сокращает объем коррекционных расчетов. Неизвестные координаты точек определяются путем решения прямоугольных треугольников. Например: задается размер

), что сокращает объем коррекционных расчетов. Неизвестные координаты точек определяются путем решения прямоугольных треугольников. Например: задается размер  , после этого определяется радиус точки

, после этого определяется радиус точки  (см. формулы на рисунке 1), а затем, имея радиус, аналогичным способом получают размер

(см. формулы на рисунке 1), а затем, имея радиус, аналогичным способом получают размер  . Точность расчета координат точек детали 0,01 мм.

. Точность расчета координат точек детали 0,01 мм. Когда таблица 2 заполнена, приступают к собственно коррекционному расчету.

ЭТАП 2 Коррекционный расчет профиля резца

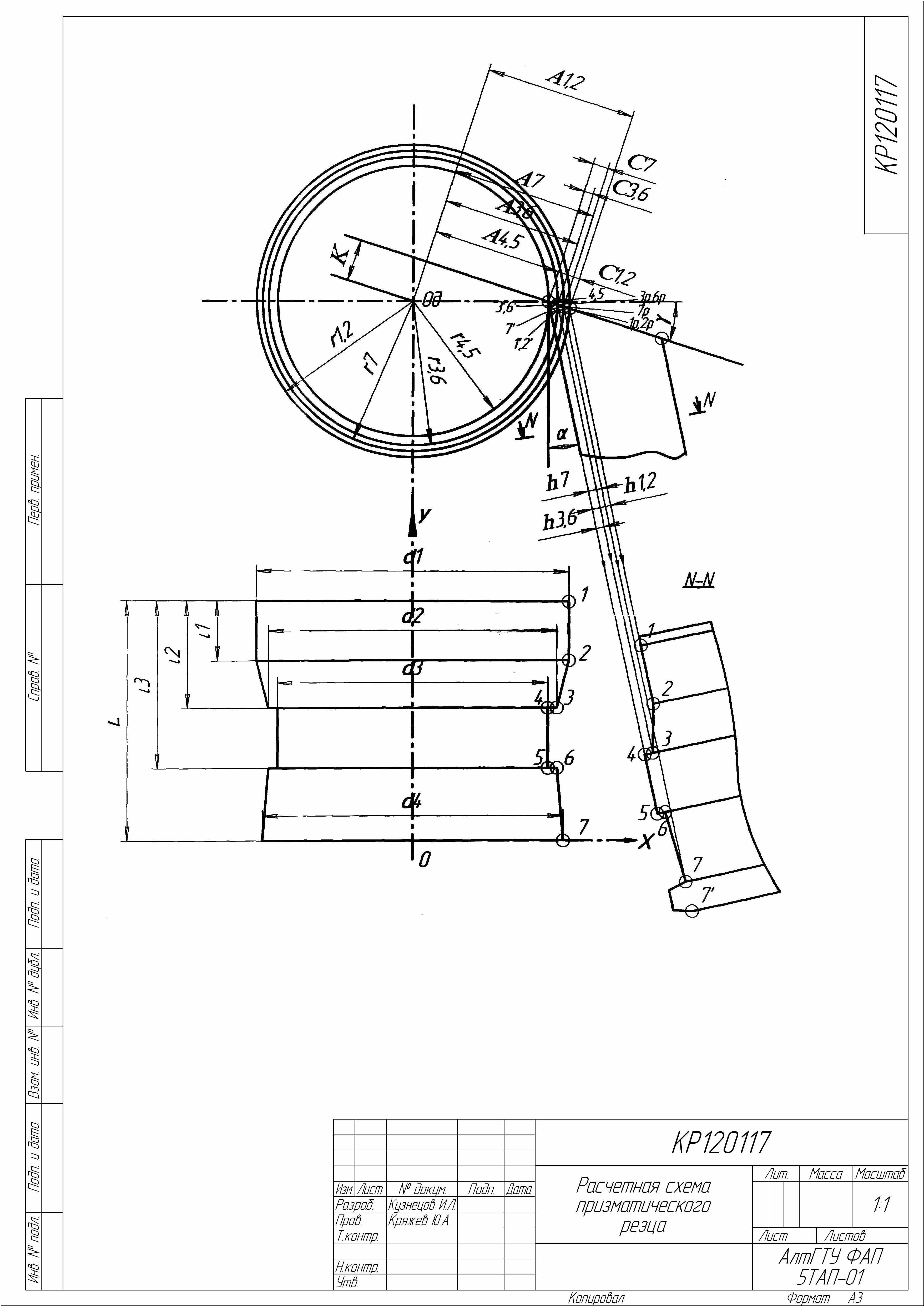

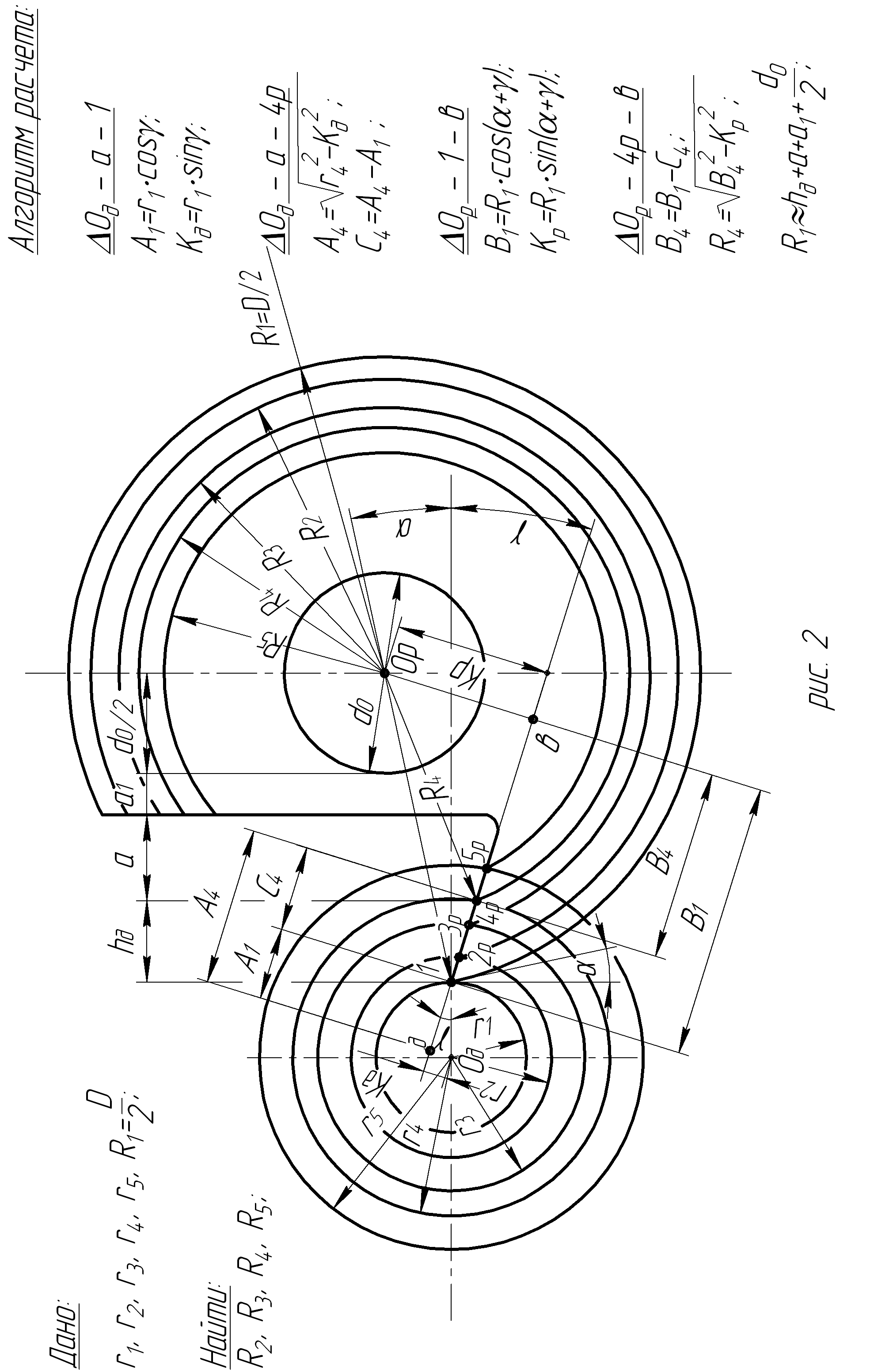

Алгоритм расчета профиля круглого фасонного резца приведен на рисунке 2.

Для выполнения коррекционного расчета необходимо установить габаритные размеры круглого резца, т.е. радиус

. Эта величина определяется приближенно по формуле (см. рисунок 2).

. Эта величина определяется приближенно по формуле (см. рисунок 2). , мм,

, мм,где

– высота фасонного профиля детали, т.е.

– высота фасонного профиля детали, т.е. , мм

, мм - расстояние до вертикальной стенки углового паза; эта величина характеризует свободу схода стружки по передней поверхности; величина выбирается в пределах

- расстояние до вертикальной стенки углового паза; эта величина характеризует свободу схода стружки по передней поверхности; величина выбирается в пределах  = 5…10 мм;

= 5…10 мм; - толщина стенки между клиновым пазом и базовым отверстием; эта величина выбирается в пределах

- толщина стенки между клиновым пазом и базовым отверстием; эта величина выбирается в пределах  = 4…8 мм;

= 4…8 мм; - диаметр базового отверстия; диаметр оправки определяется необходимостью получения достаточной ее прочности и жесткости; эта величина зависит от ширины и глубины фасонного контура, свойств обрабатываемого материала, режимов резания и т.п.

- диаметр базового отверстия; диаметр оправки определяется необходимостью получения достаточной ее прочности и жесткости; эта величина зависит от ширины и глубины фасонного контура, свойств обрабатываемого материала, режимов резания и т.п.Для приближенного определения величины

можно использовать данные таблицы 3, где обобщен опыт конструирования и изготовления фасонных резцов в производственных условиях.

можно использовать данные таблицы 3, где обобщен опыт конструирования и изготовления фасонных резцов в производственных условиях.Таблица 3

, мм , мм | до 4 | 4…6 | 6…10 | 10…18 | 18…22 |

, мм , мм | 10 | 13 | 16 | 22 | 27 |

, мм , мм | 5 | 6 | 7 | 8 | 10 |

, мм , мм | 4 | 5 | 6 | 7 | 8 |

| D=2·  , мм , мм | до 30 | 30…45 | 45…65 | 65…90 | 90…120 |

После определения радиусов соответствующих точек

,

,  ,

,  и т.д. по приведенному на рисунке 2 алгоритму определяются координаты точек профиля резца в нормальном сечении, т.е. устанавливаются размеры

и т.д. по приведенному на рисунке 2 алгоритму определяются координаты точек профиля резца в нормальном сечении, т.е. устанавливаются размеры  ,

,  ,

,  и т.д. Например,

и т.д. Например,  . Алгоритм коррекционного расчета координат точек профиля призматического фасонного резца приведен на рисунке 3.

. Алгоритм коррекционного расчета координат точек профиля призматического фасонного резца приведен на рисунке 3.ЭТАП 3 Конструктивное оформление профиля резца (рисунок 4)

Линейные размеры, т. е. размеры в осевом направлении, в окончательном варианте устанавливаются то какой–либо удобной базы (см. размеры L на рисунке 4).

Окончательное конструктивное оформление резца устанавливается на основе технологических соображений с учетом (рисунок 1).

- перекрытие профиля по длине для гарантии обработки торца детали; обычно

- перекрытие профиля по длине для гарантии обработки торца детали; обычно  мм;

мм;1-1 – участок, который подготавливается фасонными резцами для участка работы отрезного резца; ширина этого участка 3…5мм;

f – фаска для снятия заусенцев f=0,5…1 мм;

- перекрытие для выхода наклонного участка (под углом 15º) за поверхность исходного прутка; обычно

- перекрытие для выхода наклонного участка (под углом 15º) за поверхность исходного прутка; обычно  =0,2 мм.

=0,2 мм.Для участка

-1 в осевом направлении определяется глубиной профиля в т.1 (или 1), углом наклона участка 15º и диаметром прутка (заготовки). Условно будем считать, что

-1 в осевом направлении определяется глубиной профиля в т.1 (или 1), углом наклона участка 15º и диаметром прутка (заготовки). Условно будем считать, что  мм.

мм.Результатом семинарского занятия является чертеж профиля фасонного резца (рисунок 4) с обозначением всех размеров, которые получены в результате расчетов.

| Вар | d5, мм | d1, мм | d2, мм | L, мм | | Вар | d5, мм | d1, мм | d2, мм | L, мм |

| 1 | 80 | 30 | 32 | 81 | 14 | 79 | 32 | 34 | 80 | |

| 2 | 75 | 28 | 30 | 76 | 15 | 74 | 30 | 32 | 75 | |

| 3 | 70 | 26 | 28 | 71 | 16 | 69 | 28 | 30 | 70 | |

| 4 | 65 | 24 | 26 | 66 | 17 | 64 | 24 | 28 | 65 | |

| 5 | 60 | 22 | 24 | 61 | 18 | 59 | 24 | 26 | 60 | |

| 6 | 55 | 20 | 22 | 56 | 19 | 54 | 22 | 24 | 55 | |

| 7 | 50 | 18 | 20 | 51 | 20 | 49 | 20 | 22 | 50 | |

| 8 | 45 | 16 | 18 | 46 | 21 | 44 | 18 | 20 | 45 | |

| 9 | 40 | 14 | 16 | 41 | 22 | 39 | 16 | 18 | 40 | |

| 10 | 35 | 12 | 14 | 36 | 23 | 34 | 14 | 16 | 35 | |

| 11 | 30 | 10 | 12 | 31 | 24 | 29 | 12 | 14 | 30 | |

| 12 | 25 | 8 | 10 | 26 | 25 | 24 | 10 | 12 | 25 | |

| 13 | 20 | 6 | 8 | 21 | | 26 | 19 | 8 | 10 | 20 |

Кроме того, приводится таблица 4, где приведены координаты всех точек фасонного профиля для круглого и призматического резца.

Таблица 4

| N точки | 2 | 2 | 3 | 4 | 5 | 4 | 3 | 2 | 1 | 1 |

L, мм | | | | | | | | | | |

| hкр, мм | | | | | | | | | | |

| hпр, мм | | | | | | | | | | |

5 СОДЕРЖАНИЕ ОТЧЕТА

5. 1 Название работы.

5. 2 Исходные данные в соответствии с вариантом задания (марку обрабатываемого материала определяет преподаватель индивидуально каждому студенту).

5. 3 Расчеты и выбор параметров фасонного резца в порядке выполнения разделов 2 и 3.

5. 4 Чертеж профиля фасонного резца с обозначением всех размеров, полученных в результате расчетов(см. приложение 1 и рис. 4).

5. 5 Составить таблицу, в которой указать координаты всех точек фасонного профиля для круглого и призматического резца.

6 ЛИТЕРАТУРА

6. 1 Семенченко И.И., Матюшин В.М., Сахаров Г.И. Проектирование металлорежущих инструментов. – М.: Машгиз, 1963.-949 с.

6. 2 Металлорежущие инструменты: Учебник для вузов по специальностям «Технология машиностроения», «Металлорежущие станки и инструменты»/Под ред. Г.Н. Сахаров, О.Б. Арбузов, Ю.Л. Боровой и др. – М.: Машиностроение, 1989.-328 с.

6. 3 Дарманчев С.К. Фасонные резцы. – Л.: Машиностроение, 1968.-168 с.

6. 4 Грановский Г.И., Панченко К.П. Фасонные резцы. – М.: Машиностроение, 1975.-300 с.

7 ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

7. 1 Как классифицируются фасонные резцы?

7. 2 В чем заключается различие фасонных резцов тангенциального и радиального типов?

7. 3 Какие задачи решаются при проектировании фасонных резцов?

7. 4 Как выбирают передний и задний углы фасонного резца?

7. 5 Какова последовательность коррекционного расчета профиля резца?

7. 6 Из каких линейных размеров складывается конструктивное оформление профиля резца?

7. 7 Как осуществляется контроль профиля фасонного резца?

ПРИЛОЖЕНИЕ 1:

ПРИЛОЖЕНИЕ 2: