Методические указания к выполнению практической работы по

| Вид материала | Методические указания |

- Методические указания по выполнению курсовых работ Для самостоятельной работы, 142.82kb.

- Методические указания к выполнению курсовой работы «Разработка приложений, предназначенных, 348.71kb.

- Методические указания по выполнению контрольной работы для самостоятельной работы студентов,, 601.04kb.

- Методические указания по выполнению контрольных работ для самостоятельной работы студентов, 868.03kb.

- Методические указания к изучению дисциплины и выполнению контрольной работы для студентов, 196.81kb.

- Методические указания по выполнению курсовой работы студентам заочной формы обучения, 668.08kb.

- Методические указания по выполнению курсовой работы для студентов фф зфо, обучающихся, 175.52kb.

- Методические указания по выполнению контрольной работы по дисциплине «биржевое дело», 156.97kb.

- Методические указания по выполнению контрольной работы по курсу, 260.49kb.

- Методические указания по выполнению курсовой работы Ижевск, 289.74kb.

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Саратовский государственный технический университет

Балаковский институт техники, технологии и управления

АНАЛИЗ ИСХОДНЫХ ДАННЫХ ДЛЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН

Методические указания к выполнению

практической работы по дисциплинам

«ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ»

«ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ»

для студентов специальностей 120100, 170500, 170900, 060801

всех форм обучения

Одобрено

редакционно-издательским советом

Балаковского института техники,

технологии и управления

Балаково 2009

1. ВВЕДЕНИЕ

Технологическому проектированию предшествует подробное изучение чертежа детали, технических условий на ее изготовление и условий ее работы в изделии. При технологическом контроле чертежа детали выявляют возможности улучшения технологичности ее конструкции. Анализируя исходные данные, следует определить, какому типу производства (массовому, серийному или единичному) будет соответствовать проектируемый технологический процесс, чтобы в дальнейшем обоснованно выбрать методы обработки, оборудование, оснастку и т.п.

2. ЦЕЛЬ РАБОТЫ

Целью работы является применение полученных при изучении теоретической части курса знаний к практическому решению задач по разработке технологических процессов изготовления деталей машин.

3. ОСНОВНЫЕ ПОНЯТИЯ

3.1. Анализ соответствия требований к изготовлению деталей

и их служебному назначению

Технические требования анализируют исходя из чертежа детали и ее служебного назначения. Оценивают обоснованность предъявляемых требований, рассматривают ситуации частичного их выполнения, выбирают способы обеспечения качества в процессе изготовления детали и методы контроля. Кроме того, выявляют наиболее ответственные параметры, для которых характерны повышенные требования к шероховатости поверхности, точности размеров и формы и т.д.

Деталь - составная часть сборочной единицы (изделия), и многие ее размеры являются звеньями сборочных размерных цепей или оказывают влияние на качество сопряжения и взаимное расположение сопрягаемых деталей. Поэтому, выясняя назначение детали в узле и влияние ее параметров на качество собранного изделия, необходимо ознакомиться с чертежом сборочной единицы, изучить принцип ее работы и технические требования на сборку.

Анализ соответствия требований точности детали ее служебному назначению следует выполнять и определенной последовательности.

1. Рассмотреть требования, предъявляемые к твердости рабочих поверхностей детали, с учетом условий работы детали в сборочной единице.

2. Выявить размеры детали, имеющие наиболее жесткие допуски, и установить соответствие их служебному назначению исходя из условий эксплуатации детали.

3. Проверить, какие ограничения по отклонениям формы и взаимного расположения поверхностей имеются в технических требованиях. Дать обоснования необходимости их выполнения на основе анализа чертежа сборочной единицы и условий работы детали.

4. Проверить, соответствует ли заданная конструктором шероховатость поверхностей требуемой точности обработки или служебному назначению поверхности детали в сборочной единице. (Завышенные требования к точности и шероховатости поверхностей приводят к усложнению технологического процесса и повышению трудоемкости обработки, а заниженные - к браку.)

3.2. Технологический анализ чертежа детали

Представляется информационная модель (прил. 1, табл. 1), характеризующая деталь с полнотой достаточной для технологического анализа. Деталь рассматривается как геометрический объект, ограниченный отдельными поверхностями и сочетанием их. Подготовка чертежа детали состоит из двух этапов: определения положения базовой системы координат детали и нумерации элементов детали. Элементы детали нумеруются арабскими цифрами. Нумерацию элементов проводят по следующим правилам:

- наружным и внутренним поверхностям, составляющим основную геометрическую форму детали, номера присваивают последовательно в порядке их сопряжения в положительном направлении (против часовой стрелки), начиная с крайнего правого плоского торца или с крайней справа наружной поверхности при отсутствии плоского торца;

- при наличии у детали центрального сквозного или глухого отверстия, расположенного слева, Нумерация наружных и внутренних поверхностей производится в порядке, указанном выше;

- если поверхность детали имеет на различных ее участках разные технологические характеристики (точность, шероховатость, термообработку и т.п.), то каждый участок рассматривается как отдельный элемент, которому присваивается отдельный номер;

- сложные комбинированные поверхности, обрабатываемые одним комбинированным или фасонным инструментом, при подготовке чертежа к кодированию обводят пунктирной линией, и им присваивают один номер в общем порядке;

- если не все поверхности видны на главном виде чертежа, то нумерация продолжается на других видах, разрезах и сечениях при использовании вышеприведенных правил.

Далее следует классифицировать поверхности по назначению. Различают следующие основные виды поверхности изделий: рабочие исполнительные (рабочие), базовые, вспомогательные и свободные. Рабочие поверхности обладают самыми высокими качественными показателями поверхностного слоя (часто термообработанного). Эти поверхности принимают непосредственное участие в работе изделия. Базовые поверхности определяют положение изделия относительно других изделий в механизме. Высокие требования предъявляются к качеству базовых поверхностей и точности их расположения с рабочими поверхностями. С помощью вспомогательных поверхностей определяется положение других изделий, присоединяемых к рассматриваемому изделию. Требования к качеству их изготовления ниже, чем к рабочим и базовым поверхностям. Свободные поверхности - все остальные поверхности, обычно не сопрягаемые с поверхностями других деталей в процессе работы, они создают конструктивную форму, обеспечивают жесткость, не требуют высокой точности и могут оставаться в состоянии поставки исходной заготовки (т. е. иногда вообще не обрабатываются)

3.3 Анализ технологичности конструкции детали

В соответствии с ГОСТ 14.205—83, технологичность - это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте при заданных показателях качества, объеме выпуска и условиях выполнения работ.

Производственная технологичность конструкции детали - это степень ее соответствия требованиям наиболее производительного и экономичного изготовления. Чем меньше трудоемкость и себестоимость изготовления, тем более технологичной является конструкция детали.

Оценка технологичности конструкции бывает двух видов: качественная и количественная.

Качественная оценка технологичности является предварительной, обобщенной и характеризуется показаниями: «лучше - хуже», «рекомендуется - не рекомендуется», «технологично - нетехнологично» и т.п. Технологичной при качественной оценке следует считать такую геометрическую конфигурацию детали и отдельных ее элементов, при которой учтены возможности минимального расхода материала и использования наиболее производительных и экономичных для определенного типа производства методов изготовления. В связи с этим следует проанализировать чертеж детали, например, с точки зрения:

- степени унификации геометрических элементов (диаметров, длин, резьб, модулей, радиусов перехода и т.п.) в конструкции;

- наличия удобных базирующих поверхностей, обеспечивающих возможность совмещения и постоянства баз;

- возможности свободного подвода и вывода режущего инструмента при обработке;

- удобства контроля точностных параметров детали;

- возможности уменьшения протяженности точных обрабатываемых поверхностей;

- соответствия формы дна отверстия форме конца стандартного инструмента для его обработки (сверла, зенкера, развертки) и т.п.

Количественная оценка технологичности выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности. Согласно ГОСТ 14.202—73, номенклатура показателей технологичности изделия содержит 4 основных и 31 дополнительный показатель. Применительно к производству количественную оценку технологичности производят по суммарной трудоемкости ΣТш.к и технологической себестоимости СТ, а также по техническим показателям, определение которых возможно из чертежа детали. К ним относятся коэффициенты точности КТ и шероховатости КШ:

| КТ = 1 - 1/Тср, | (1) | |

| при этом | Тср = ΣТi ni/Σ ni; | (2) |

| КШ = 1/Raср, | (3) | |

| при этом | Raср = ΣRai ni/Σ ni, | (4) |

где Тi и Rai – соответственно квалитеты точности и значения параметра шероховатости обрабатываемых поверхностей;

Тср и Raср – средние значения этих параметров;

ni – число размеров или поверхностей для каждого квалитета и значения параметра шероховатости.

3.4. Разработка технологических процессов обработки элементарных поверхностей.

Вначале определяют маршруты обработки элементарных поверхностей детали (плоских, цилиндрических, наружных, внутренних, резьбовых и т.д.)

Предварительный выбор методов обработки элементарных поверхностей и числа необходимых переходов (операций) производят на основе данных справочных таблиц экономической точности обработки или на основе обобщенных таблиц примерных маршрутов (прил. 1, табл. 2) исходя из требований, предъявляемых к конечной точности и качеству поверхностей, вида исходной заготовки, свойств материала и типа производства.

Для каждого типа поверхностей определяют представителя, т.е. поверхность, для которой заданы наиболее жесткие требования по точности и качеству, и устанавливают один или несколько методов окончательной ее обработки, т.е. последний технологический переход (или операцию). Зная вид и точность исходной заготовки, таким же образом выбирают первый, начальный метод обработки.

Определив первый и окончательный переходы, устанавливают необходимость промежуточных переходов, число которых тем больше, чем ниже точность исходной заготовки и выше конечные требования к поверхности. Число вариантов обработки поверхности может быть довольно большим, и их сокращение возможно с учетом некоторых нюансов, к которым относятся, например, целесообразность обработки данной поверхности на одном станке за несколько последовательных переходов и ее обработки совместно с другими поверхностями заготовки за один установ, ограничение возможности применения некоторых методов из-за недостаточной жесткости детали и т.п.

Определение числа и последовательности технологических переходов при обработке элементарных поверхностей является основой для расчета общих и промежуточных припусков и операционных размеров на обработку, выявления необходимых стадий обработки, формирования маршрута обработки детали в целом и разработки отдельных операций.

3.5. Анализ размерного описания поверхностей

Любая деталь характеризуется размерными связями, размерами, точностью их выполнения, а также пространственным положением отдельных поверхностей.

Номера поверхностей, связанных размером, соединяют линией. Здесь же соединяют те поверхности, к котором предъявляют требования в отношении точности расположения поверхностей (допустим, допуск соосности, перпендикулярности и т.п.). Несколько иначе следует рассматривать поверхности, располагаемые симметрично (валы, оси, втулки, отверстия корпусных деталей и т. п.), которые связаны между собой через ось симметрии, и нет особой необходимости усложнять схемы большим количеством линий, тем более что число размерных связей для каждой из поверхностей будет одинаково. Различие появится только из-за наложения пространственных отклонений, которые наносят обязательно.

После того, как с чертежа детали перенесены все размерные связи, выявляют поверхности, обладающие наибольшим количеством связей по координатам ХУZ. Определяемые таким образом базы, как правило, являются конструкторскими (основные базы), а также измерительными базами. Принимая эти поверхности в качестве технологических баз, выдерживают тем самым принцип единства баз. Благодаря использованию этих баз на всех этапах технологического процесса соблюдается и принцип постоянства баз.

4. ЗАДАНИЕ

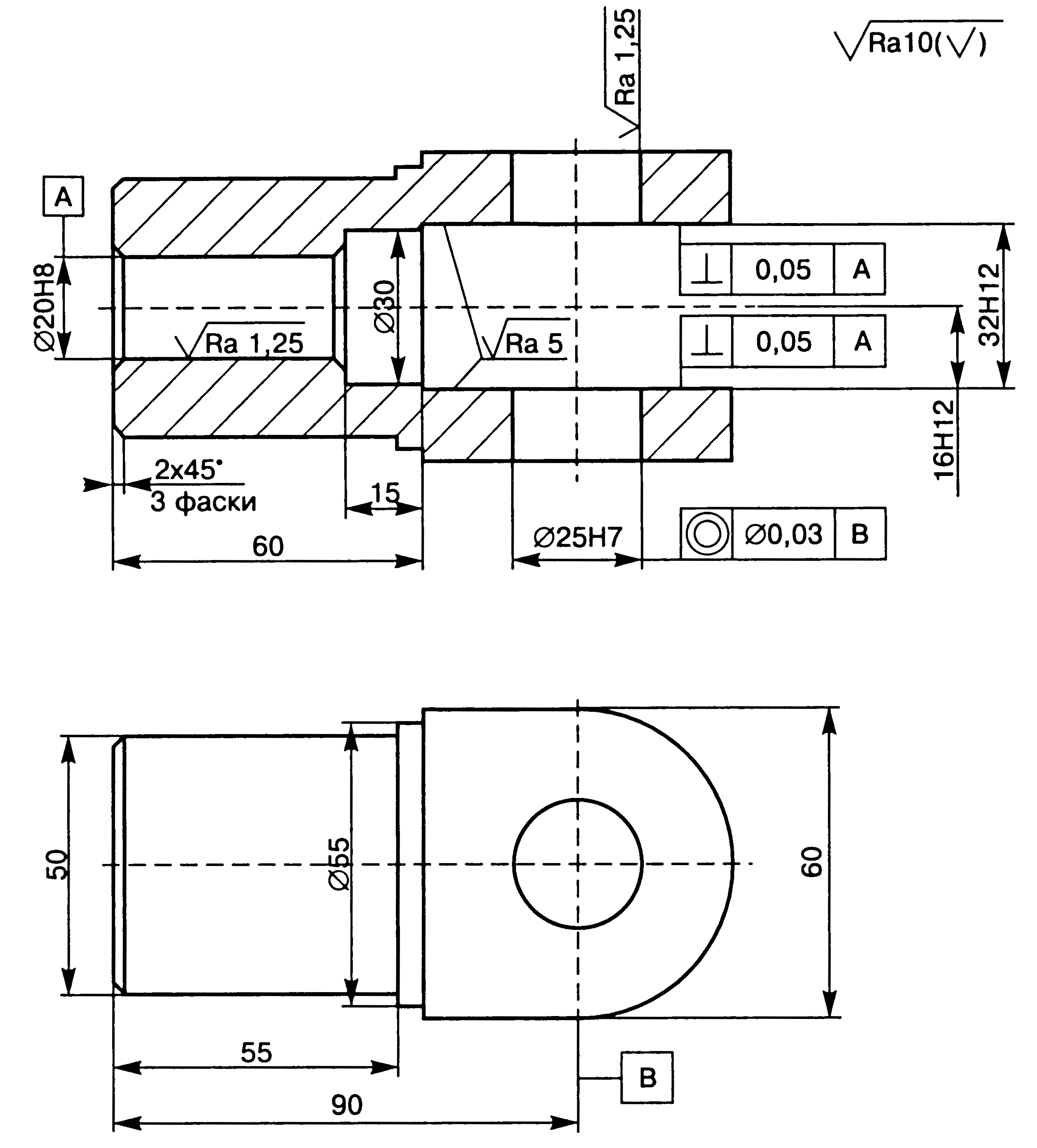

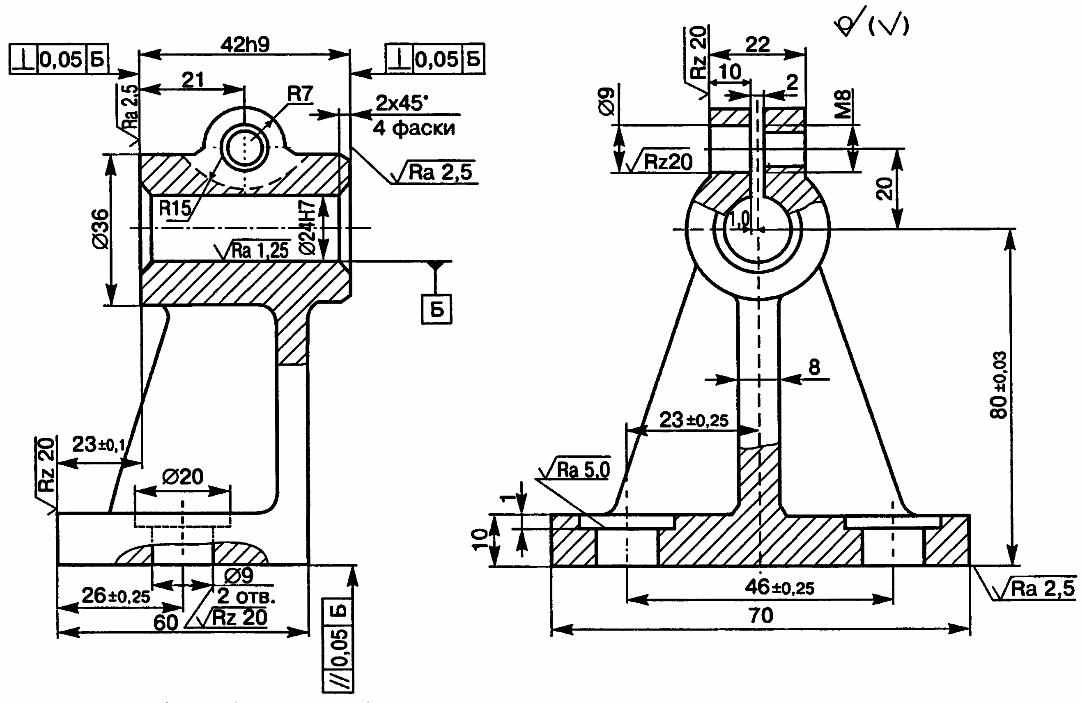

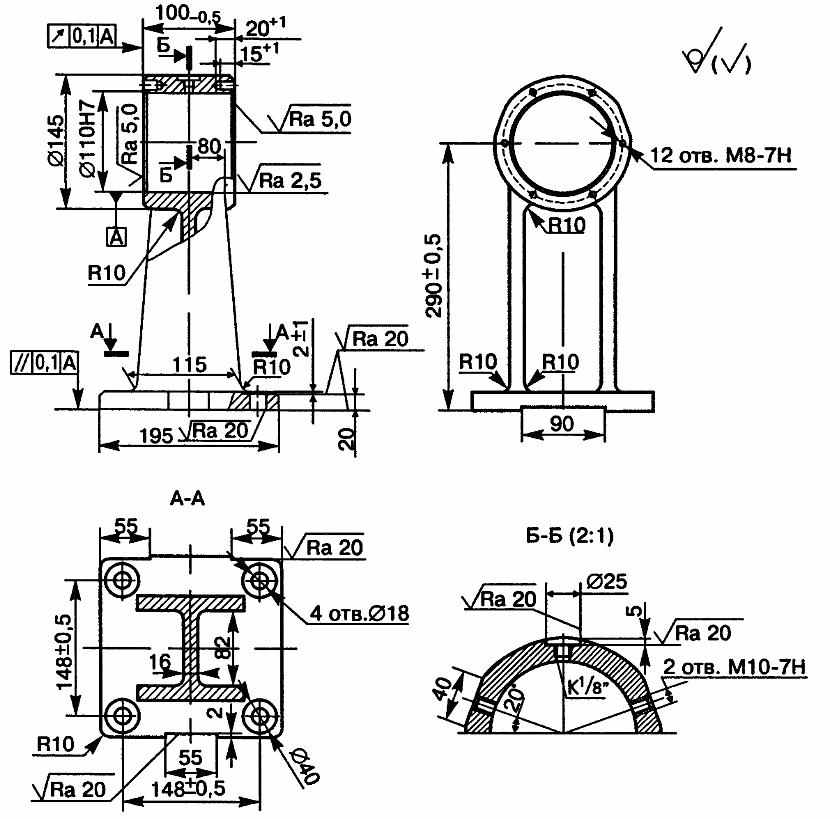

4.1 Используя чертеж детали (рис.1.), установить требования по точности изготовления детали и качеству их рабочих поверхностей; дать качественную и количественную оценку технологичности вариантов конструктивного оформления и маршрут обработки элементов деталей; провести размерное описание составляющих поверхностей. Материал детали – сталь 45, масса детали 4,5 кг, твердость после термообработки HRCЭ42…46,5

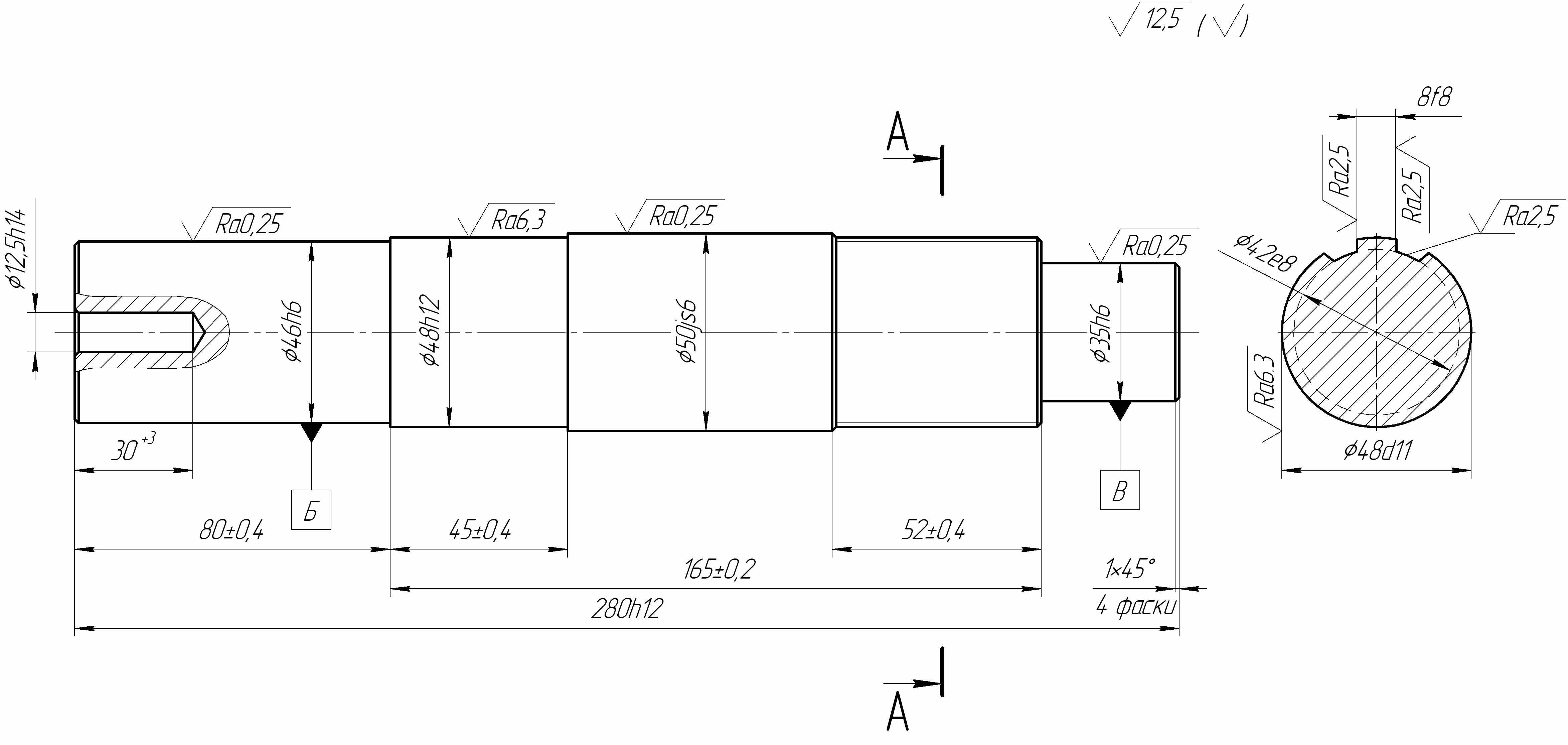

Рис. 1. Вал

Решение: Промежуточный вал входит в состав двухступенчатого цилиндрического редуктора и относится к группе опорных деталей.

Рабочий чертеж дает полное представление о конфигурации, размерах всех поверхностей, материале, технических требованиях и полностью соответствует стандартам ЕСКД на оформление чертежей. На чертеже представлены необходимые обозначения, технические требования, которые должны выполняться в процессе механической обработки. Допуски на взаимное расположение поверхностей относительно друг друга и на допуски на форму представлены в системе ЕСДП. Невыполнение этих требований приводит к неточности установки детали в узле и неточности взаимного расположения деталей.

Все технические требования обоснованны и должны выполняться в процессе механической обработки.

Материал детали соответствует всем технологическим и конструкторским требованиям. Деталь изготавливается из среднеуглеродистой стали марки 45 ГОСТ 1050-74. Сталь может поставляться в виде сортового проката, листов, труб, полос и поковок. Данная сталь хорошо обрабатывается режущим инструментом, сравнительно не дорогая, а также принимает закалку в широких диапазонах твердости.

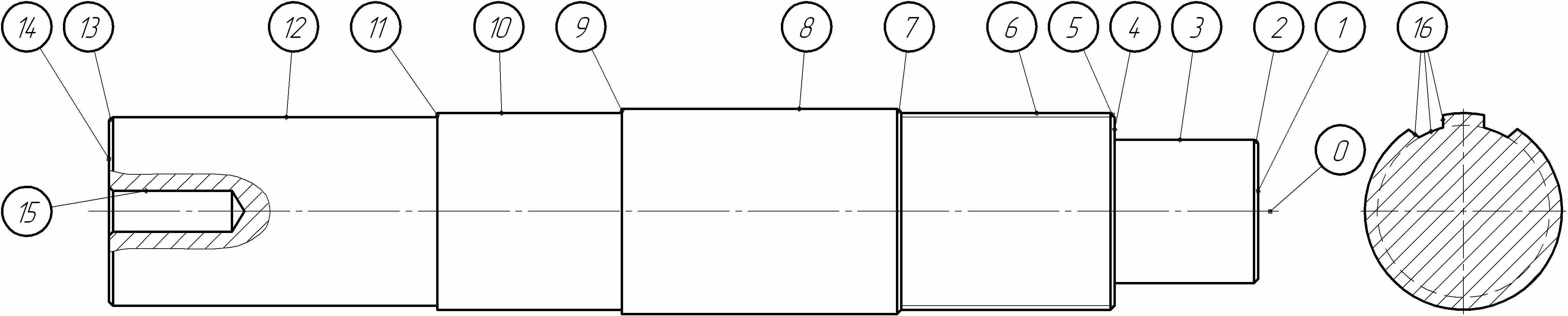

Произведем технологическую разметку чертежа (рис.2.), пронумеровав все поверхности, подвергаемые механической обработке.

Рис. 2. Структура размерного описания вала

В соответствии с рекомендациями (прил.1, табл. 2) для каждой пронумерованной поверхности выбираем требуемое количество операций (переходов) и заносим в табл. 1.

Таблица 1

Исходные данные

| № п/п | Информационная модель детали | Функциональное назначение поверхностей | Технология обработки поверхностей | Размерные связи между поверхностями | ||||

| Размер, мм | Точность | Ra, мкм | Вид обработки | Кол-во переходов | Связи | Базы | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 0 | ось |        | | |||||

| 1 | Ø35 | h12 | 12,5 | свободная | токарная | 2 |   | |

| 2 | 1х45° | ±IT14/2 | 12,5 | свободная | токарная | 1 | | |

| 3 | Ø35/l=35 | h6 | 0,25 | исполнительная | ток./шлиф | 4 | | |

| 4 | Ø48/Ø35 | ±IT14/2 | 12,5 | свободная | токарная | 1 |   | |

| 5 | 1х45° | ±IT14/2 | 12,5 | свободная | токарная | 1 |  | |

| 6 | Ø48/l=52±0,4 | d11 | 6,3 | свободная | токарная | 2 | | |

| 7 | 1х45° | ±IT14/2 | 12,5 | свободная | токарная | 1 | | |

| 8 | Ø50/ l=68 | js6 | 0,25 | исполнительная | ток./шлиф | 4 | | |

| 9 | Ø50/Ø48 | ±IT14/2 | 12,5 | свободная | токарная | 1 |  | |

| 10 | Ø48/l=45±0,4 | h12 | 6,3 | свободная | токарная | 2 | | |

| 11 | Ø48/Ø46 | ±IT14/2 | 12,5 | свободная | токарная | 1 |  | |

| 12 | Ø46/l=80±0,4 | h6 | 0.25 | исполнительная | ток./шлиф | 4 | | |

| 13 | 1х45° | ±IT14/2 | 12,5 | свободная | токарная | 1 |  | |

| 14 | Ø46 | h12 | 12,5 | свободная | токарная | 2 |  | |

| 15 | Ø12,5/l=30+3 | h14 | 12,5 | вспомогательная | сверлильная | 1 | | |

| 16 | 8/8 шт | f8 | 2,5 | исполнительная | фрезер./шлиф. | 24 | | |

Суммарное количество указанных на чертеже размеров (см. рис.1.) составляет 16, из которых три размера выполнены по 6-му квалитету, восемь размеров - по 14-му квалитету, три размера - по 12-му квалитету, и по одному размеру соответственно - по 8-му и 11-му квалитету.

В то же время одна поверхность имеет среднеарифметическое отклонение профиля Ra 2,5 мкм, две поверхности с шероховатостью по Ra 6,3, три поверхности с шероховатостью по Ra 0,25 и десять поверхностей с шероховатостью по Ra12,5.

Используя формулы (1) – (4), получим

| Тср = ΣТi ni/Σ ni, | |

| Тср = (3·6+8·14+3·12+1·8+1·11)/16 = 11,6. | |

| КТ = 1 - 1/Тср, | |

| КТ = 1 – 1/11,6 = 0,91. | |

| Raср = ΣRai ni/Σ ni, | |

| Raср = (10·12,5+3·0,25+2·6,3+1·2,5)/16 = 8,8 мкм. | |

| КШ = 1/Raср, | |

| КШ = 1/8,8 = 0,11 | |

Качество изготовления продукции определяется совокупностью свойств процесса ее изготовления, соответствием этого процесса и его результатов установленным требованиям. В машиностроении показатели качества тесно связаны с точностью обработки деталей машин. Полученные при обработке размер, форма и расположение элементарных поверхностей определяют фактические зазоры и натяги в соединениях деталей машин, следовательно, технические параметры продукции, влияющие на ее качество, надежность и экономические показатели производства и эксплуатации. Конструктивные допуски и технические требования на изготовление деталей машин назначают с учетом условий работы детали, конструктивных особенностей узла и дизеля в целом. Конструкция детали имеет поверхности под прямым углом, что позволяет производить их обработку проходными резцами, некоторые из них на проход. Конструкция детали обеспечивает свободный доступ режущих инструментов к обрабатываемым элементам. Деталь обладает достаточной жесткостью, что позволяет производить обработку на высоких режимах резания с выполнением заданной точности и шероховатости поверхностей. В конструкции детали имеются достаточные по размерам точности и шероховатости поверхности, которые можно использовать в качестве установочных баз. Конструкция детали позволяет получать заготовку многими способами. Основные рабочие поверхности выполнены по 6 - 12 квалитетам и шероховатостью Rа 0,25-6,3 мкм, что соответствует назначению этих поверхностей при работе в узле. В целом вал является достаточно технологичной деталью.

4.2 Используя чертеж детали (прил. 2), установить требования по точности изготовления детали и качеству их рабочих поверхностей; дать качественную и количественную оценку технологичности вариантов конструктивного оформления и маршрут обработки элементов деталей; провести размерное описание составляющих поверхностей.

5. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Что называют изделием, деталью, сборочной единицей?

2. Исходя из чего анализируют технические требования и служебное назначение детали?

3. Почему необходим анализ поверхностей по назначению?

4. Технологичность конструкции, её виды.

5. Количественная и качественная оценка технологичности.

6. Какова последовательность разработки маршрута обработки элементарных поверхностей?

7. Исходя из каких параметров выбирается число переходов и их последовательность?

8. Для чего необходим анализ конструкции и размерного описания детали?

6. ПОРЯДОК ВЫПОЛНЕНИЯ ОТЧЁТА:

Отчет должен содержать:

1) название практической работы;

2) цель;

3) задание;

4) краткие теоретические сведения;

5) расчетную часть работы;

6) выводы

7. ВРЕМЯ, ОТВЕДЕННОЕ НА ВЫПОЛНЕНИЕ РАБОТЫ:

| Подготовка к работе | 2 акад. ч. |

| Выполнение работы | 3,5 акад. ч. |

| Оформление отчета | 0,5 акад. ч. |

8. ЛИТЕРАТУРА

- Технология машиностроения: проектирование технологии изготовления изделий / В.А. Лебедев, М.А. Тамаркин, Д.П. Гепта. – Ростов н/Д: Феникс, 2008. – 361 с.: ил. – (Высшее образование).

- Клепиков В.В. Технология машиностроения: учебник. – М.: ФОРУМ: ИНФРА-М, 2004. – 860 с.: ил. – (Серия «Профессиональное образование»).

- Технология машиностроения: в 2 кн.: учеб. пособие для вузов / Э.Л.Жуков, И.И.Козарь, С.Л.Мурашкин и др.; под ред. С.Л. Мурашкина. – 2-е изд., доп. – М.: Высш.шк., 2005. – Кн.1.-278 с.: ил.

- Технология машиностроения: Сборник задач и упражнений: учеб. пособие / В.И. Аверченков, и др.; под общ. ред. В.И. Аверченкова и Е.А.Подольского. – 2-е изд., перераб. и доп. – М.: ИНФРА-М, 2005. – 288 с. – (Высшее образование)

9. СОДЕРЖАНИЕ

| 1. Введение | 2 |

| 2. Цель работы | 2 |

| 3. Основные понятия | 2 |

| 4. Задание | 9 |

| 4.1 Пример выполнения задачи 1 | 9 |

| 4.2 Задача 2 | 13 |

| 5. Вопросы для самопроверки | 13 |

| 6. Порядок выполнения отчёта | 14 |

| 7. Время, отведённое на выполнение работы | 14 |

| 8. Литература | 14 |

| 9. Содержание | 15 |

| Приложение 1 | 16 |

| Приложение 2 | 19 |

Приложение 1

Таблица 1

Исходные данные

| № п/п | Информационная модель детали | Функциональное назначение поверхностей | Технология обработки поверхностей | Размерные связи между поверхностями | ||||

| Размер, мм | Точность | Ra, мкм | Вид обработки | Кол-во переходов | Связи | Базы | ||

| 1 | 2 | 3 | 5 | 6 | 7 | 8 | 9 | 10 |

| | | | | | | | | |

Таблица 2

Примерные маршруты обработки поверхностей

| Точность, квалитет | Шероховатость Ra, мкм | Код материала | Маршрут обработки поверхностей | ||

| цилиндрических | плоских | ||||

| наружных | внутренних | ||||

| 14-12 | 25,0…6,3 | 1, 2, 3 1, 2, 3 1, 2, 3 4 4 4 | О О О О, ТО ТО, Ш ТО, Ш | С З РТ С. ТО З, ТО ЗЕ, ТО | СТ Ф О СТ, ТО Ф, ТО О, ТО |

| 11-10 | 5,0…2,5 | 1, 2, 3 1, 2, 3 1, 2, 4 4 4 | Оп, Оч Оп, Оч О, Ш Оп, Оч, ТО Оп, ТО, Ш Оп, ТО, Ш | С, З, Р С, РТ, Р С, РТ, Р С, З, ТО, Ш С, РТ, ТО Зп, Зч, ТО, Ш | Фп, Фч Фп, Фч ТО, Шп, Ф, Шп Ф, ТО, Шп СТ, ТО, Шп О, ТО, Шп |

| 9-7 | 1,25…0,63 | 1, 2, 3 1, 2, 3 1, 2, 3 1, 2, 3 1, 2, 3 1, 2 1 4 4 4 4 | Оп, Оч, От Оп, Оч, От Оп, Оч, От Оп, Оч, От Оп, Оч, От О, Ш Шп, Шч Оп, Оч, ТО, Ш Шп, ТО, Шч Шп, ТО, Шч Шп, ТО, Шч | РУ, Р С, З, Рп, Рч С, РТп, РТч С, З, РТт С, П РТп, РТч, РТт РТп, РТч, РТт С, РТ, ТО, Ш РТп, РТч, ТО.Ш С, З, ТО, Ш РУ, ТО, Х | С, П Ф, П Ф, П Ф, П Ф, П Ф, Шч Ф, Шч Ф, ТО, Шч С, ТО, Шч О, ТО, Шч О, ТО, Шч |

| 0,32…0,16 | 3 3 | Оп, Оч, ПО Оп, Оч, От, ПО | РУ, ТО, Х РУ, ТО, Х | Фп, Фч, ПОч Оп, Оч, ПОч | |

| 0,08…0,04 | 3 4 1, 2, 3 1, 2, 3 1, 2, 3 | Оп, Оч, От, ПОч, Пот Оп, Оч, ТО, Шп, Шт, ПО Оп, Оч, От, ПО Оп, Оч, От, ПО Оп, Оч, От, ПО | РУ, ТО, Х РУ, ТО, Х РУ, Рп, Рч С, З, Рп, Рч С, З, РТч, РТт | Оп, Оч, ПОч, ПОт Фп, Фч, ТО, Шп, Шт, ПО СТ, Фт, ШБ СТ, Фт, ШБ СТ, Фт, ШБ | |

| 6 | 0,32…0,16 | 1, 2, 3 1, 2, 3 1 1 1, 2 3 4 4 4 | Оп, Оч, От, ПО Оп, Оч, От, ПО О, Ш. СУ О, Шп, Шт, П О, Шп, Шт, П О, Шп, Шт, П О, Шп, ТО, Шт О, Шп, ТО, Шт, СУ Оп, Оч, ТО, Шч, СУ | РТп, РТч, РТт С, З, П С, З, П С, З, П С, З, П С, З, П РТ, ТО, Ш, Х С, З, ТО, Ш, Х С, П, ТО, Х | Фп, Фт, ШБ Фп, Фт, ШБ Фп, Фт, ШБ Фп, Фт, ШБ Фп, Фч, Шч, ПО Фп, Фч, Шч, ПО Фп, Фч, ТО, Шч, Д С, Фт, ТО, Шч, Д Ф, ТО, Шп, Шч, Д |

Окончание таблицы 2

| Точность, квалитет | Шероховатость Ra, мкм | Код материала | Маршрут обработки поверхностей | ||

| цилиндрических | плоских | ||||

| наружных | внутренних | ||||

| 6 | 0,32…0,16 | 4 | Оп, Оч, ТО, Шч, СУ | РУ, Р, ТО, Х | О, Шп, ТО, Шч, Д |

| 0,16…0,08 | 3 4 4 4 4 4 | Оп, Оч, От Оп, Оч, ТО, Шч, СУ О, Шп, ТО, Шч, Шт, СУ О, Шп, ТО, Шч, Д О, Шп, ТО, Шч, Д О, Шп, ТО, Шч, Д | РУ, Р, ТО, Х РУ, Р, ТО, Ш, Х, Д С, З, ТО, Ш, Х, Д С, П., ТО, Хп, Хч РУ, ТО, Х, Д С, РТч, РТт, ТО, Х, Д | О, Шп, ТО, Шч, Д СТ, ТО, Шч, Шт, Д Ф, ТО, Шч, Шт, Д Ф, Шп, ТО, Шч, Шт, Д О, Шп, ТО, Шч, Шт, Д О, Шп, ТО, Шч, Шт, Д | |

| Обозначения: О – Обтачивание; Ш – шлифование; СУ – суперфиниширование; ПО – полирование; Д – доводка; ТО – термическая обработка; РТ – растачивание; С – сверление (рассверливание); З – зенкерование; Р – развертывание; РУ – ружейное сверление; Ф – фрезерование; П – протягивание; Х – хонингование; СТ – строгание; ШБ – шабрение; п – предварительное; ч – чистовое; т – тонкое; 1 – незакаленные стали; 2 – чугуны; 3 – цветные металлы; 4 - закаленные стали. | |||||

Приложение 2

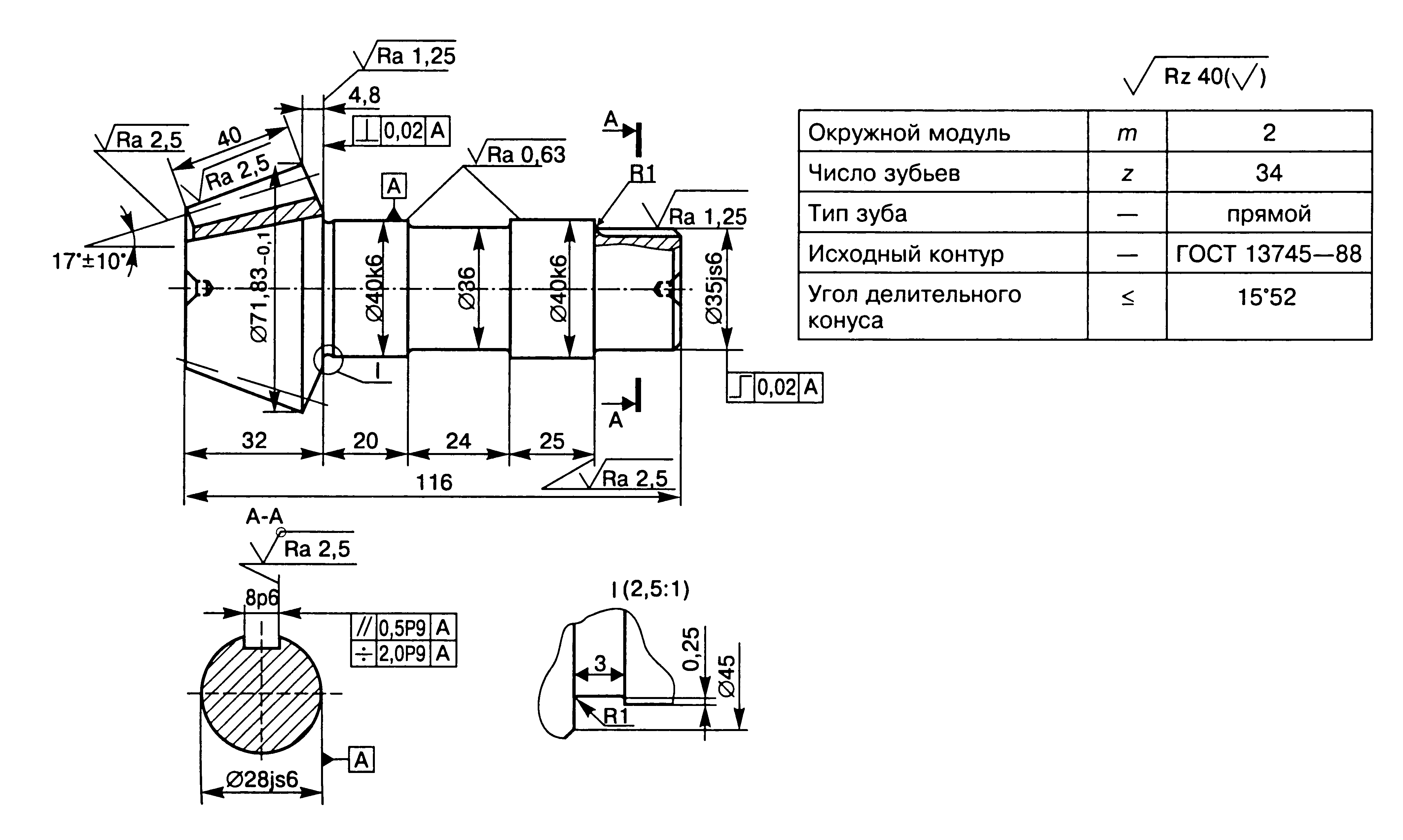

1. Цементировать h 1,0…1,4 мм, кроме резьбы; 60…64, сердцевина – HRC 32…46

2. Острые кромки зубьев затупить фасками 1×45° с обоих торцов

3. Неуказанные предельные отклонения размеров h14, Н14, ±IT14/2

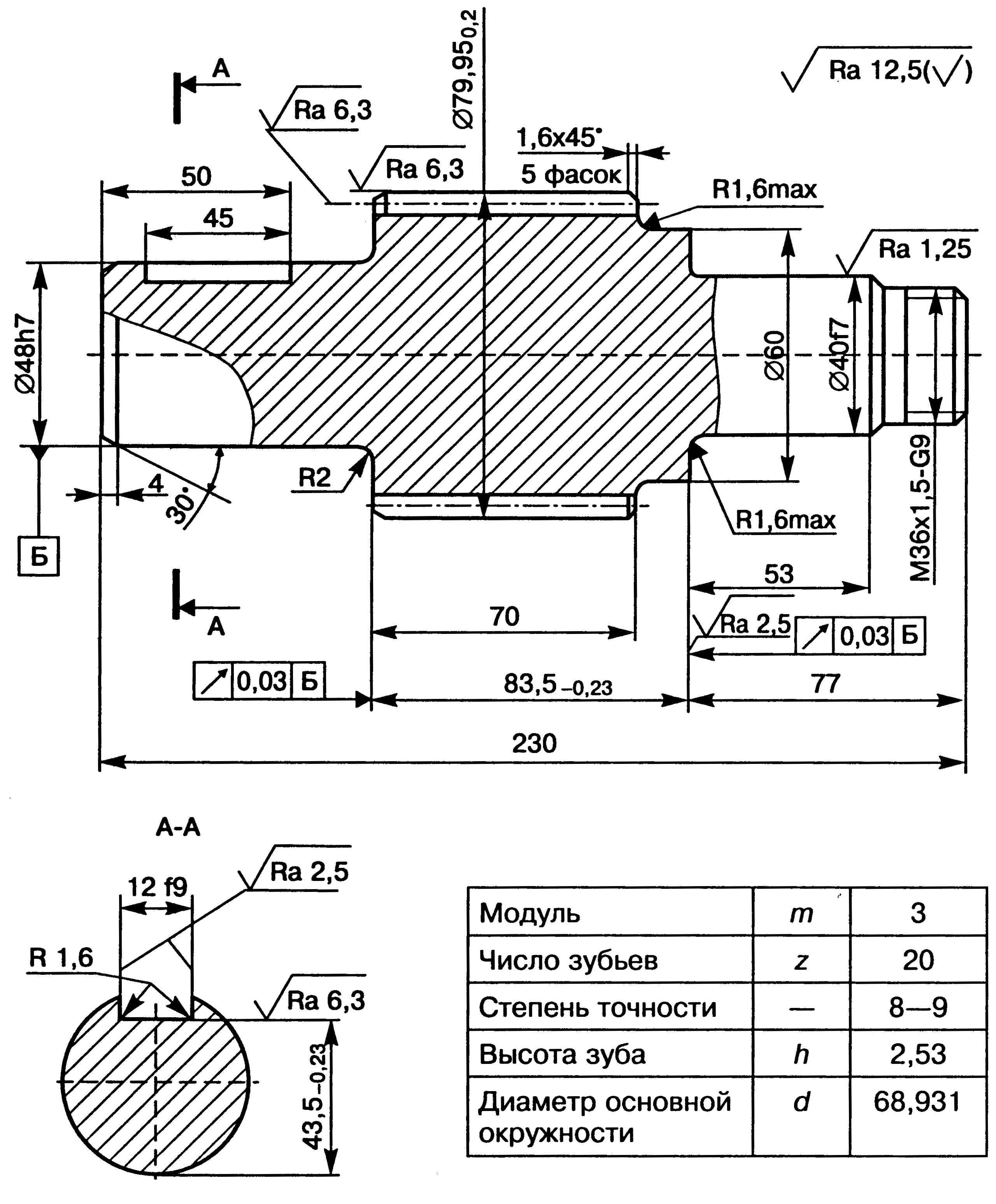

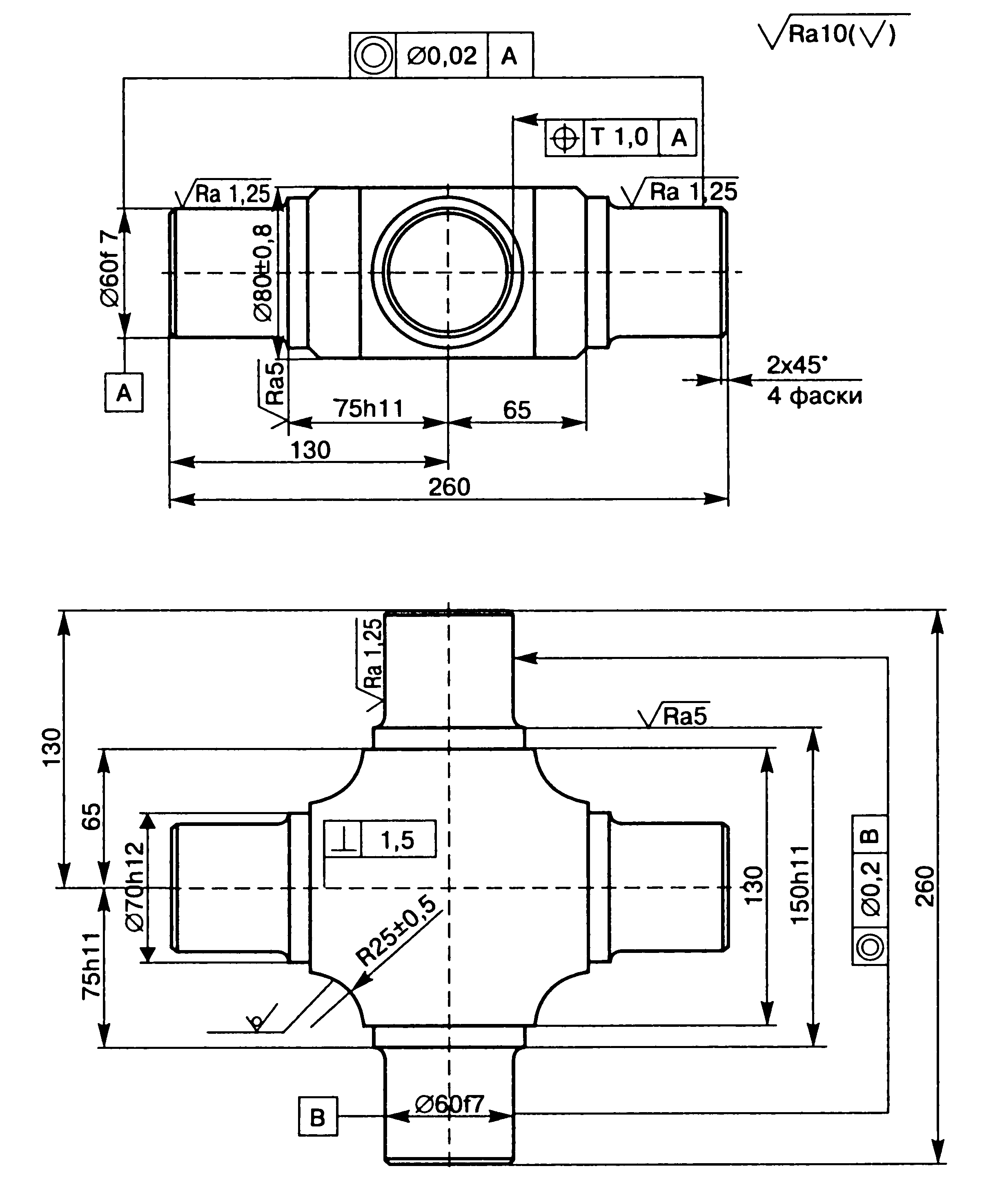

Рис. 1. Вал-шестерня. Сталь 25ХГНМТ. Масса 6,3 кг

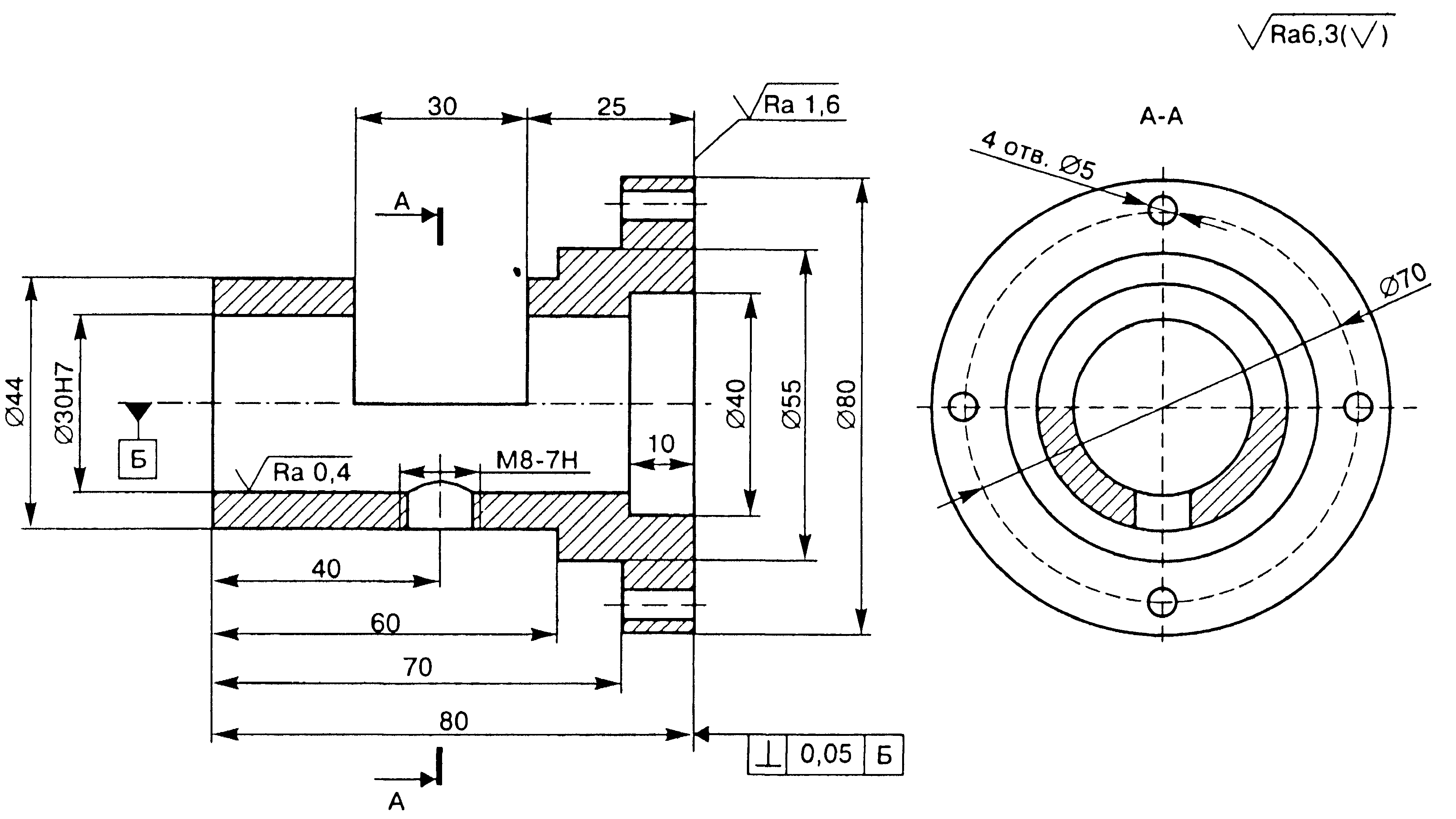

1. НВ 241…269

2. *Размер для справок

3. Неуказанные предельные отклонения размеров h14, Н14, ±IT14/2

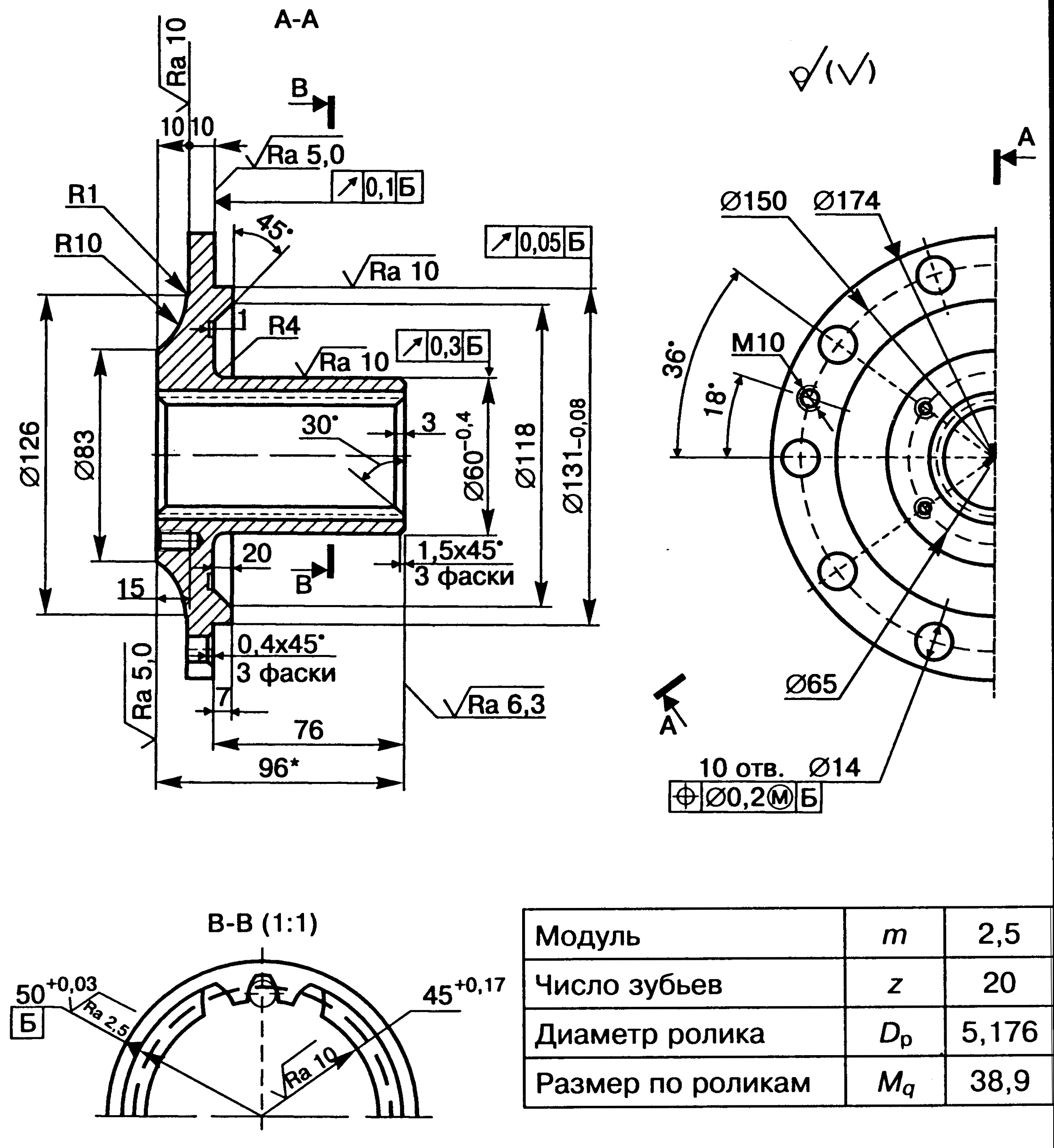

Рис. 2. Фланец кулака. Сталь 45. Масса 4,2 кг

1. HRC 37…42

2. Неуказанные предельные отклонения размеров h14, Н14, ±IT14/2

Рис. 3. Серьга. Сталь 45. Масса 1,6 кг

1. Цементировать h0,7…0,9 мм; HRC58…62

2. Неуказанные предельные отклонения размеров h14, Н14, ±IT14/2

Рис. 4. Крестовина. Сталь 20. Масса 7,1 кг

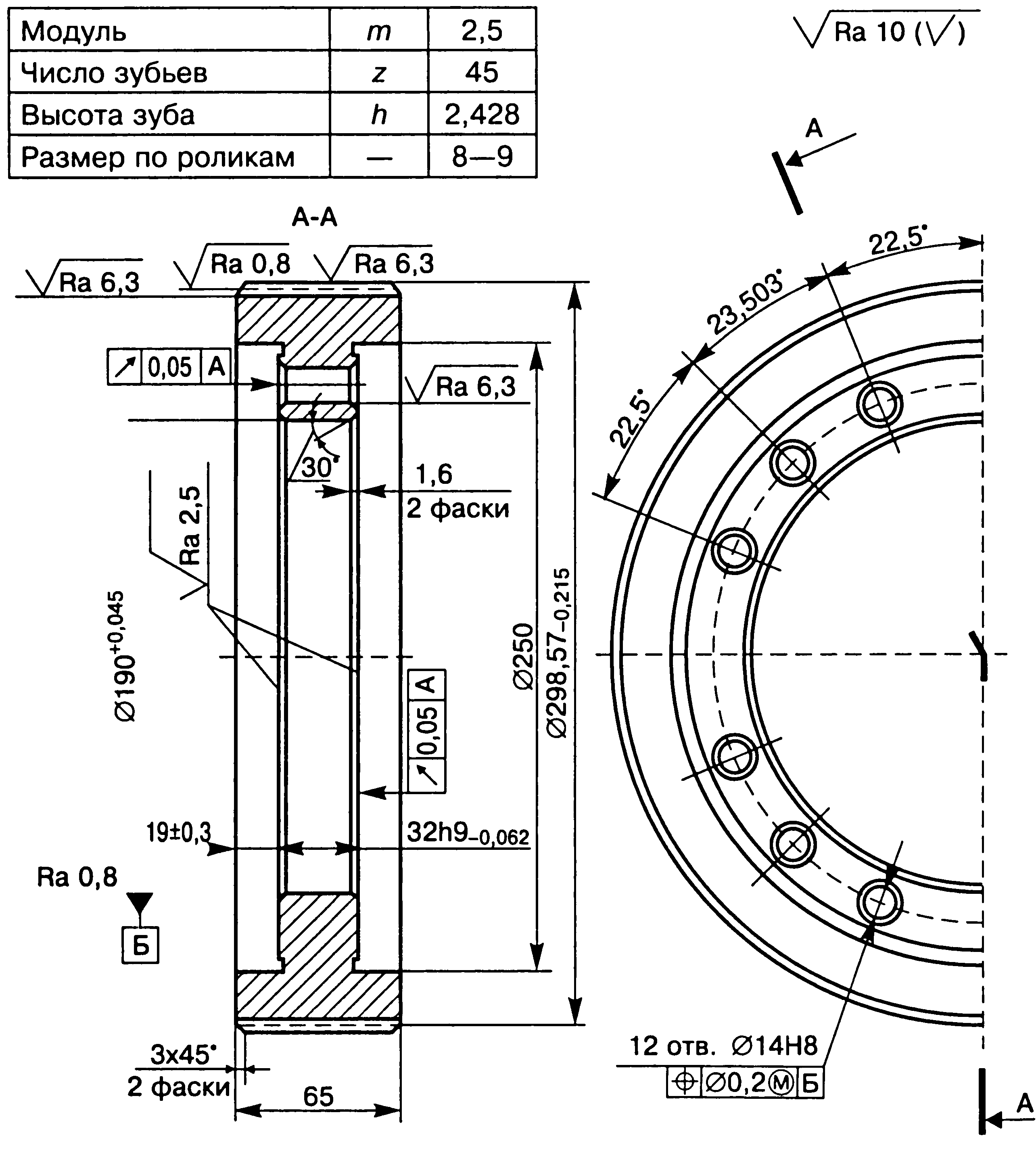

1

. Цементировать h 1,0…1,4 мм, сердцевина – HRC 35…45

. Цементировать h 1,0…1,4 мм, сердцевина – HRC 35…45 2. Острые кромки зубьев притупить фасками 1×45° с обоих торцов

3. Неуказанные предельные отклонения размеров h14, Н14, ±IT14/2

Рис. 5. Шестерня. Сталь 30ХГТ. Масса 6,5 кг

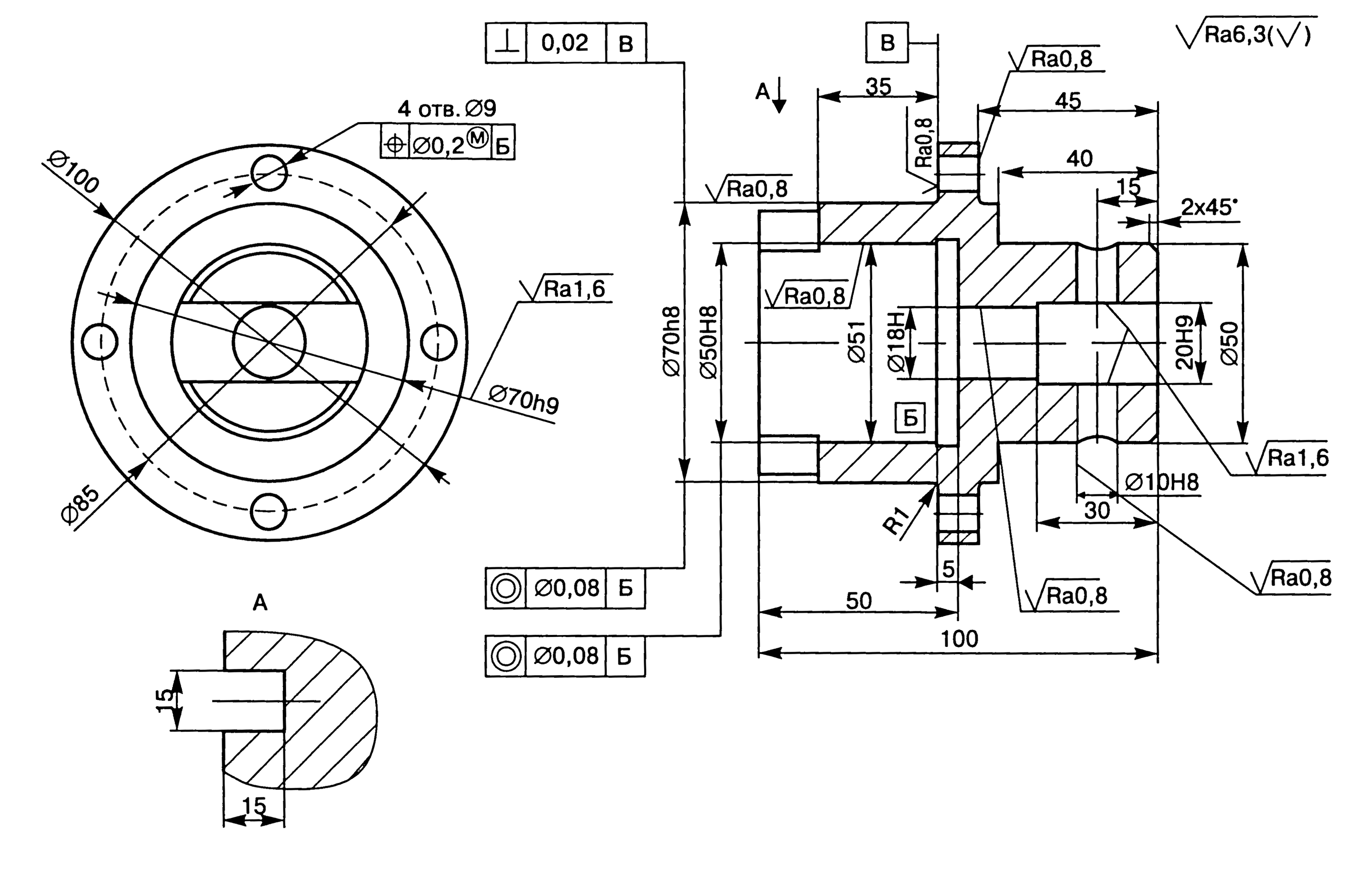

1. Цементировать h 1,0…1,4 мм; HRCЭ 58…65, сердцевина - HRCЭ 35…45

2.Острые кромки зубьев затупить фасками 1×45° с обоих торцов

3. Неуказанные предельные отклонения размеров h14, Н14, ±IT14/2

Рис. 6. Корпус. СЧ 18. Масса 4,6 кг

1. HRC 42…48

2. Неуказанные предельные отклонения размеров h14, Н14, ±IT14/2

Рис. 7. Шестерня. Сталь 40Х. Масса 1,5 кг

1. Неуказанные предельные отклонения размеров h14, Н14, ±IT14/2

Рис. 8. Фланец. Сталь 45. Масса 1,9 кг

1. Неуказанные предельные отклонения размеров h14, Н14, ±IT14/2

Рис. 9. Крышка. Сталь 45. Масса 2,2 кг

1. Неуказанные предельные отклонения размеров h14, Н14, ±IT14/2

Рис. 10. Корпус. Сталь 25Л. Масса 16,2 кг

АНАЛИЗ ИСХОДНЫХ ДАННЫХ ДЛЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН

Методические указания к выполнению

практической работы по дисциплинам

«ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ»

«ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ»

для студентов специальностей 120100, 170500, 170900, 060801

всех форм обучения

Составила Сорокина Любовь Александровна

Рецензент В.Н. Евсюков

Редактор Л.В. Максимова

Подписано в печать 09.06.09 Формат 60 х 84 1/16

Бумага тип. Усл. печ. л. 1,75 Уч.-изд. л. 1,7

Тираж 100 экз. Заказ Бесплатно

Саратовский государственный технический университет

410054, г. Саратов, ул. Политехническая, 77

Копипринтер БИТТиУ, 413840, г. Балаково, ул. Чапаева, 140